Лабораторна робота № 6 моделювання процесу складання

6.1 Мета роботи: опанувати методику аналізу точності при складанні за методами повної і неповної взаємозамінності.

6.2 Теоретичні відомості

Питання, пов’язані з досягненням потрібної точності складання, вирішуються на основі аналізу розмірних ланцюгів виробу, який складається.

Існує тісний зв’язок між методами складання і методами розрахунку розмірних ланцюгів. Досягнути необхідної точності складання – значить одержати розмір замикаючої ланки розмірного ланцюга, який не виходить за межі допустимих відхилень.

Задана точність замикаючої ланки може бути одержана різними методами складання: повної взаємозамінності, неповної взаємозамінності, групової взаємозамінності, пригонкою, регулюванням.

В роботі розглядаються моделювання процесу складання і розрахунки складального розмірного ланцюга методами повної та неповної взаємозамінності.

Повна взаємозамінність при складанні досягається у тих випадках, коли сума допусків складових ланок розмірного ланцюга дорівнює допуску замикаючої ланки ТΔ :

![]() (6.1)

(6.1)

де Тi– допуск і-тої складової ланки;

m – число ланок розмірного ланцюга.

Друга умова можливості застосування методу повної взаємозамінності:

![]() (6.2)

(6.2)

де

![]() - координата

середини поля допуску замикаючої ланки

- координата

середини поля допуску замикаючої ланки

![]() ,

,

![]() - координата середини поля допуску і-тої

ланки відповідно збільшуючої і зменшуючої.

- координата середини поля допуску і-тої

ланки відповідно збільшуючої і зменшуючої.

Процес складання за методом повної взаємозамінності зводиться до простого з’єднання спряжених деталей з автоматичним одержанням потрібної величини замикаючої ланки, навіть у випадку несприятливого поєднання складових ланок розмірного ланцюга (коли збільшуючі ланки виконані максимальними, а зменшуючі – мінімальними, або навпаки). При цьому всі складання одержуються придатними без будь-якого підбору, пригонки чи регулювання деталей. Відпадає необхідність в 100 %-ному контролі розміру замикаючої ланки. Контроль складених вузлів робиться вибірково і як правило не перевищує 5......І0%.

Складання за цим методом мав такі переваги:

-простота, так як процес складання зводиться лише до з’єднання спряжених деталей і вузлів без підгонки;

- можливість потокового складання, так як відсутність пригонки спрощує організацію потокової лінії;

- можливість широкої кооперації цехів (заводів) по виготовленню деталей і вузлів;

- легкість заміни деталей і вузлів в машинах, які знаходяться в експлуатації.

Розрахунок складального розмірного ланцюга при забезпеченні точності замикаючої ланки методом повної взаємозамінності виконують методом максимуму-мінімуму.

За методом неповної взаємозамінності механізм складають як і методом повної взаємозамінності із взаємозамінних деталей без підбору, пригонки або регулювання, але при цьому деякий відсоток складених виробів може вийти за межі поля допуску. Цей відсоток встановлюється заздалегідь і може бути прийнятим як завгодно малим.

Через можливість браку проводять 100%-ий контроль складених вузлів. Виявлений бракований вузол підлягає розбиранню, деталі його змішуються з однойменними деталями і складання вузла проводять повторно з іншою комбінацією деталей.

На практиці помічено, що при складанні вузла з m>3 замикаюча ланка має значно менше поле розсіювання, ніж розраховане за методом максимуму-мінімуму. Це пояснюється малою імовірністю попадання в один і той же вузол усіх деталей із несприятливими граничними розмірами. Тому складання за методом неповної взаємозамінності може здійснюватись із деталей з розширеними допусками.

Розширення допусків на деталь спрощує їх виготовлення і здешевлює виробництво. Метод стає доцільнішим в міру зменшення допуску замикаючої ланки і збільшенням кількості складових ланок. Додаткові витрати праці і засобів на виправлення незначної кількості браку в більшості випадків невеликі в порівнянні з економією праці і засобів, одержаної за рахунок полегшення механічної обробки.

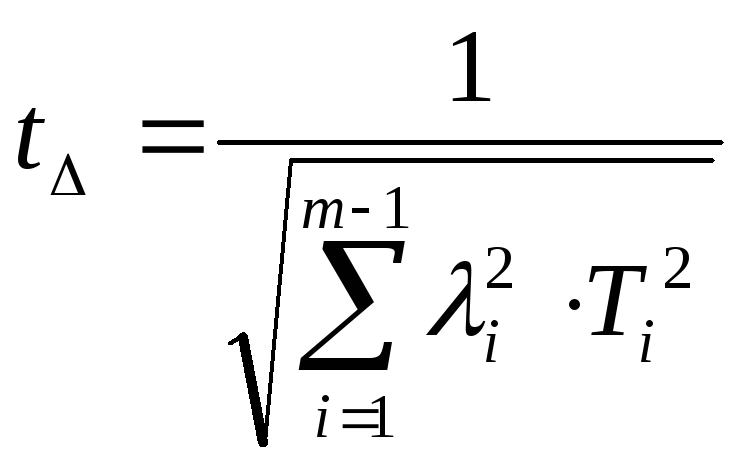

Імовірність браку визначається за коефіцієнтом ризику, який розраховується при відомих значеннях полів допусків і законів розсіювання складових ланок і поля допуску замикаючої ланки:

(6.3)

(6.3)

де

![]() -

коефіцієнт

ризику виходу розміру замикаючої ланки

за його гранично допустимі значення

-

коефіцієнт

ризику виходу розміру замикаючої ланки

за його гранично допустимі значення

![]() і–

коефіцієнт відносного розсіювання

і-тої складової ланки

і–

коефіцієнт відносного розсіювання

і-тої складової ланки

Ті– допуск і-тої складової ланки розмірного ланцюга.

При

виборі закону розподілу розмірів

керуються наступним: коли закон розподілу

невідомий (при одиничному і малосерійному

виробництвах), вважають, що розсіювання

розмірів підпорядковане закону рівної

імовірності (λ

= ![]() ); в серійному виробництві –

закону, близькому до закону трикутника

(λ

=

); в серійному виробництві –

закону, близькому до закону трикутника

(λ

= ![]() ); в масовому виробництві –

закону нормального розподілу (λ

=

); в масовому виробництві –

закону нормального розподілу (λ

= ![]() ).

).

Ступінь ризику Р у відсотковому відношенні визначається в залежності від коефіцієнта ризику, t.

Для використання методу неповної взаємозамінності необхіднодотримуватись двох умов:

![]() ; (6.4)

; (6.4)

![]() ; (6.5)

; (6.5)

Застосування того чи іншого методу складання вузлів в конкретних умовах повинне бути обгрунтоване техніко-економічним розрахунком. Критерієм оцінки є мінімальна собівартість виготовлення комплекту деталей і складання вузла.

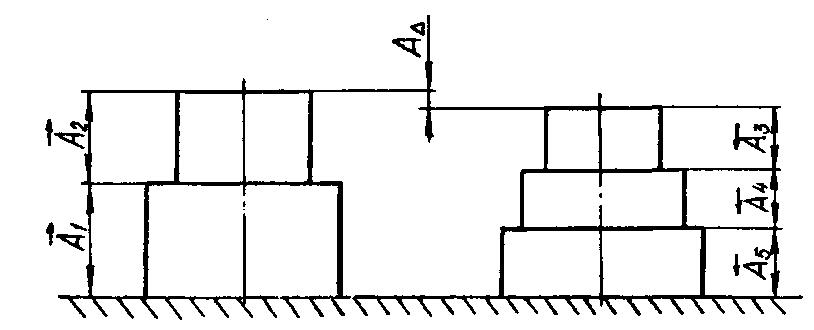

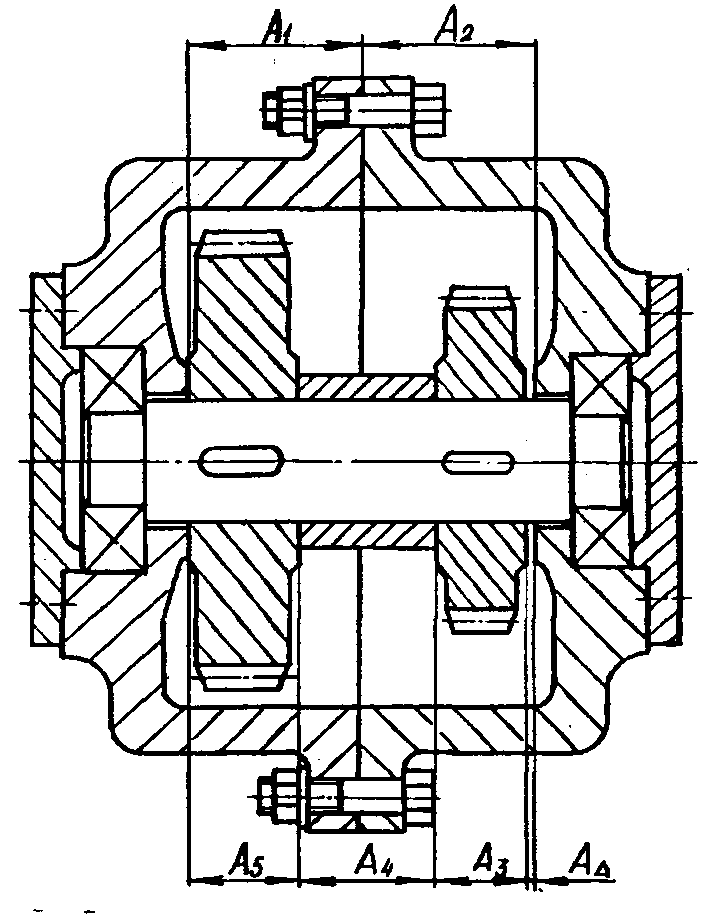

В лабораторній роботі моделювання складання деталей виконується на моделях ступеня циліндричного редуктора (рисунок 6.1)

При складанні редуктора необхідно забезпечити розв’язання цілого ряду задач забезпечення якості, одна з яких – забезпечити вільне обертання зубчатих коліс. Для розв’язання цієї задачі між корпусом редуктора і колесом повинен бути боковий зазор А.

Як видно з рисунка 6.1, на величину зазору АΔ впливають розміри А1 і А5 зубчастих коліс, розмір А4 дистанційної втулки, а також розміри А1 і А2 двох половин корпуса.

Зазор АΔ є замикаючою ланкою складального розмірного ланцюга так як отримується останнім як при розв’язанні конструкторської задачі, так і при складанні вузла (технологічної задачі).

Для зручності вимірювання АΔ ланки розмірного ланцюга замінені деталями-моделями (рисунок 6.2), виготовленими із прокату круглого перерізу.

За кресленням ланки розмірного ланцюга повинні мати такі розміри:

Р

Рисунок

6.2 –

Модель складального

розмірного

ланцюга