- •Курсовой проект

- •Содержание

- •Введение

- •1. Описание предприятия по производству шин

- •1.1. Краткая характеристика оао «Омскшина»

- •1.2. Технология производства шин

- •1.2.1. Состав резиновой смеси

- •1.2.2. Основные этапы производства шин

- •2. Описание цеха по производству радиальных грузовых шин

- •2.1. Подготовительный участок

- •2.2. Участок вальцовки

- •2.3. Экструдирование и каландрование

- •2.4. Сборочный участок

- •2.5 Участок вулканизации

- •2.6. Участок проверка шины

- •3. Пожарный риск производства шин

- •4. Мероприятия по обеспечению пожарной безопасности

- •5. Расчеты по пожарной безопасности

- •5.1 Расчет времени эвакуации людей из здания

- •План эвакуации людей из цеха № 29-31 представлен в Приложении 6.

- •5.2 Расчет необходимого количества сил и средств

- •5.3 Расчет зоны защиты двойного тросового молниеотвода одинаковой высоты

- •5.4 Расчет огнестойкости

- •5.5 Расчет местной вытяжной вентиляции.

- •5.6 Расчет риска возникновения аварии технологического оборудования

- •Библиографический список

2. Описание цеха по производству радиальных грузовых шин

Радиальные шины конструктивно более жёсткие, вследствие чего обладают большим ресурсом, обладают стабильностью формы пятна контакта, создают меньшее сопротивление качению, обеспечивают меньший расход топлива. Из-за возможности варьировать количество слоёв каркаса (в отличие от обязательно чётного количества в диагональных) и возможности снижения слойности, снижается общий вес шины, толщина каркаса. Это снижает разогрев шины при качении — увеличивается срок службы. Брекер и протектор так же легче высвобождают тепло — возможно увеличение толщины протектора и глубины его рисунка для улучшения проходимости по бездорожью. В связи с этим, в настоящее время, радиальные шины для легковых автомобилей практически полностью вытеснили диагональные.

Сырье поступает согласно договорам, заключенных с различными организациями России и СНГ. Все материалы поступают на завод средствами железнодорожного и автомобильного транспорта и складируются на территории предприятия. Из хранилищ сырье поступает в цех подготовки производства автопогрузчиками (за исключением технического углерода, латекса и пластификаторов, которые имеют свои собственные транспортные системы).

Цех № 29-31 – предназначен для производства радиальных грузовых шин. В нем расположены: складские помещения готовой продукции, слесарные помещения, участок вальцовки, участок сборки автопокрышек, камерный участок, участок вулканизации, участок комплектовки, склад ГСМ.

Здание цеха одноэтажное, II степени огнестойкости, стены выполнены из кирпича, перекрытия, опоры, фермы железобетонные, кровля толевая по железобетонным плитам, залитая битумом, утеплитель керамзит.

Размеры здания в плане: 200 x 50 м., общая площадь корпуса – 10000м2, максимальная высота корпуса: 8 метров.

Освещение электрическое, отопление центральное водяное, вентиляция приточно-вытяжная.

2.1. Подготовительный участок

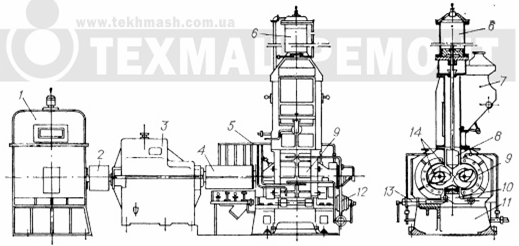

В подготовительном цехе производят изготовление резиновых смесей. Приготовление резиновых смесей производится в резиносмесителях (рис.1) периодического действия в соответствии с рецептурами и режимами смешения.

Принцип работы резиносмесителя заключается в следующем. Исходные компоненты загружаются в смесительную камеру: жидкие компоненты — через патрубок в горловине , технический углерод — через другой патрубок в этой же горловине, все остальные компоненты (каучук в виде кусков или гранул и сыпучие) — через загрузочную воронку . В загрузочной воронке на горизонтальной оси установлена дверца с пневматическим приводом . После загрузки компонентов дверца занимает вертикальное положение и предотвращает вынос пылящихся веществ наружу. Часть из них отсасывается через вентиляционный патрубок .

Вращающимися навстречу друг другу роторами компоненты смеси вовлекаются в сложное движение и подвергаются деформациям сжатия, растяжения и сдвига. Доминирующими являются деформации сдвига и сжатия. Этому способствует сама конструкция роторов, представляющих полые валы с фигурными гребнями. Гребни расположены под углом к образующей цилиндра. Угол закручивания гребней одинаков и равен 90°, а углы подъема разные. Один из гребней расположен под углом примерно 30° к образующей цилиндра, а другой — под углом 45°. Благодаря этому один из гребней простирается вдоль рабочей части ротора на длину, большую половины всей длины ротора, а другой — на длину, меньшую половины длины рабочей части ротора. Таким образом, гребень, расположенный под

меньшим углом к образующей, является более длинным, а другой гребень с большим углом по отношению к образующей — менее длинным, или

коротким. Гребни расположены в противоположных частях ротора и между собой не соединяются. Поперечное сечение ротора по гребню имеет полуовальную форму. Зазор между вершиной гребня ротора и цилиндрической стенкой камеры составляет величину порядка 3 мм.

По окончании загрузки компонентов в камеру резиносмесителя включается в работу пневматический привод , шток которого соединен с верхним затвором . Последний опускается и воздействует на компоненты смеси с определенным усилием. Благодаря этому достигается необходимое для процесса смешения сцепление перемешиваемого материала с поверхностью роторов и смесительной камеры.

Рисунок 1. Резиносмеситель

Резиносмеситель состоит из смесительной камеры 9, смонтированной на станине 11, внутри которой размещены роторы 14, верхнего затвора 8 и его привода 6; загрузочной воронки 7; нижнего затвора 10 с приводом 12; системы коммуникаций 5 для подачи охлаждающей воды к смесителю; привода роторов, в состав которого входят электродвигатель 1, муфта 2, блок-редуктор 3 и шарнирные муфты 4; целого ряда других вспомогательных устройств.