- •Машиностроительное производство, основные понятия и определения

- •Производственная программа судоремонтного завода (срз)

- •Номенклатура срз

- •Структурная схема технологического процесса механической обработки

- •Правила оформления мк, ок, ктп, кэ

- •Влияние различных факторов на величину силы резания Зависимость силы резания от ширины и толщины срезаемого слоя

- •Зависимость сил резания от свойств обрабатываемого металла

- •Влияние свойств инструментального материала на силу резания

- •Влияние скорости резания на силу резания

- •Основы теории резания металлов

- •Элементы режима резания

- •Выбор режущего инструмента

- •Выбор и назначение глубины резания

- •Выбор величины подачи

- •Выбор значения периода стойкости

- •Инструментальные материалы

- •Основные требования к инструментальным материалам следующие:

- •Точность в машиностроении и методы её достижения Точность в машиностроении

- •Отклонения формы и расположения поверхностей

- •Факторы, определяющие точность обработки

- •Точность настройки станка и режущего инструмента

- •Жёсткость технологической системы

- •Влияние на точность обработки температуры и других факторов

- •Шероховатость поверхности

- •Параметры шероховатости

- •Механизм возникновения шероховатости

- •Методы и средства оценки шероховатости поверхности

- •Профилографы

- •Базирование и базы в машиностроении Установление конструкторских и технологических баз

- •Погрешности базирования и закрепления заготовок

- •Выводы и рекомендации:

- •Последовательность проектирования технологических процессов Исходные данные для проектирования технологического процесса механической обработки. Их анализ

- •Анализ рабочего чертежа детали и технических условий на её изготовление.

- •Проектирование технологического маршрута. Общие требования.

- •Нормирование технологических процессов

- •Станочные приспособления Общие сведения о приспособлениях. Виды приспособлений.

- •Частные случаи расчёта сил зажима

- •1. Заготовка установлена в трёхкулачковом патроне

- •2. Заготовка установлена и закреплена на цанговой оправке.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент.

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

Выбор и назначение глубины резания

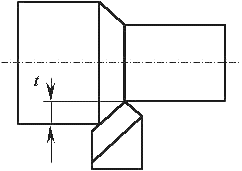

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резания t, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 - 0,5;

отделочная обработка (3,2 мкм Ra > 0,8 мкм) t = 0,5 - 0,1.

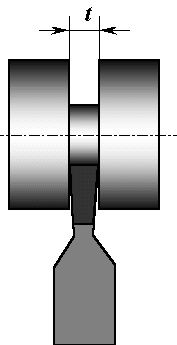

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D - диаметр осевого инструмента, d - диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина резания приравнивается длине лезвия резца (см. рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

![]() (1)

(1)

где:

![]() -

частота вращения режущего инструмента,

мин-1;

-

частота вращения режущего инструмента,

мин-1;

![]() -

число зубьев режущего инструмента.

-

число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке - в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой и максимальной подачей, допустимой прочностью режущей пластины.

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности инструмента.

Исходной величиной подачи при фрезеровании является Sz – подача на зуб.

Меньшие значения назначать для чистовой обработки, большие - для черновой.