- •1. Метод испытаний

- •Диаметр шарика, требуемая нагрузка и время выдержки под погрузкой для различных материалов

- •Условия испытаний, принятые в методе Роквелла

- •Результаты измерений твердости по методу Роквелла представляют в следующем виде: Протокол испытаний при измерении твердости по методу Роквелла

- •2. Порядок выполнения работы

- •3. Требования безопасности труда

Диаметр шарика, требуемая нагрузка и время выдержки под погрузкой для различных материалов

|

Наименование материала образца |

Диаметр шарика D, мм |

Величина нагрузки P, Н (кгс) |

Время выдержки под нагрузкой τ, с |

|

Черные металлы |

10,0 5,0 2,5 |

30000 (3000) 7500 (750) 1875 (187,5) |

10 10 10 |

|

Цветные металлы |

10,0 5,0 2,5 |

10000 (1000) 2500 (250) 625 (62,5) |

30 30 30 |

|

пластмассы |

10,0 5,0 2,5 |

2500 (250) 625 (62,5) 156 (15,6) |

60 60 60 |

При определении твердости по Бринеллю шариком с диаметром D= 10 мм под нагрузкой Р= 30000 Н (3000 кгс) за время τ = 10 с число твердости записывают так: НB 2000 МПа или НВ 200. При использовании других условий испытания индекс НB дополняют цифрами, указывающими: диаметр шарика, мм; нагрузку, кгс, и продолжительность выдержки, с. Например, НB 5/750/30-350 — это число твердости по Бринеллю (350), полученное при вдавливании шарика с D - 5 мм нагрузкой 750 кгс в течение τ = 30 с.

При измерении твердости по Бринеллю необходимо помнить следующее:

-

можно испытывать материалы с твердостью не более НB 4500 МПа, так как при большей твердости образца происходит недопустимая деформация самого шарика;

-

во избежание протягивания минимальная толщина образца должна быть не менее десятикратной глубины отпечатка;

-

1.5. расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка;

-

расстояние от центра отпечатка до боковой поверхности образца должно быть не менее 2,5 d;

-

измерение твердости необходимо производить при постоянном отношении Р/D2, что обеспечивает выполнение условия подобия отпечатков, а диаметр отпечатка должен находиться в пределах 0,2D<d<0,6D. В противном случае результаты испытаний будут недействительными.

Для получения достоверных данных на каждом образце материала проводится не менее трех испытаний при постоянных условиях эксперимента с последующей математической обработкой полученных результатов. При этом измерять диаметр отпечатка следует в двух взаимно перпендикулярных направлениях, взяв для расчетов их среднее значение.

Результаты измерений твердости по методу Бринелля представляют по следующей форме:

Протокол испытаний при измерении твердости по методу Бринелля

Наименование материала___________

|

Номер испытаний |

Толщина образца |

Тип индентора |

Диаметр индентора |

Нагрузка, Р, Н (кгс) |

Диаметр отпечатка |

Твердость по Бринел- лю НВ |

|

|

|

|

|

|

|

|

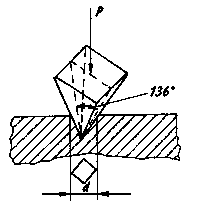

1.3. Измерение твердости по Виккерсу

Сущность

метода измерения твердости по Виккерсу

заключается во вдавливании в испытуемый

образец под действием нагрузки Р

четырехгранной алмазной пирамиды с

углом при вершине 136 в течение определенного времени и

последующем измерении диагонали

отпечатка d

после

снятия нагрузки (рис. 2.7.2).

в течение определенного времени и

последующем измерении диагонали

отпечатка d

после

снятия нагрузки (рис. 2.7.2).

Нагрузка выбирается в зависимости от размеров образца и твердости материала и составляет от 1 до 120 кгс. Время выдержки под нагрузкой составляет 10—15с для черных и 30 с — для цветных металлов.

Число твердости по Виккерсу HV определяют делением величин нагрузки Р на площадь боковой поверхности отпечатка, т.е.:

рис2.7.2.

схема измерения твердости по Виккерсу.

рис2.7.2.

схема измерения твердости по Виккерсу.

HV- (2P sin (a/2))/d2 = 1,854 P/d2, (2.7.3)

где d — среднее арифметическое двух диагоналей.

Если число твердости HV выражают в кгс/мм2, то его записывают без размерности (например, HV250), если же число твердости выражают в МПа, то после него указывают единицу измерения (например, HV2500 МПа). Измерив диагонали отпечатка d и зная величину использованной нагрузки P, можно найти твердость НV по специальным таблицам, составленным с использованием формулы (2.7.3).

Числа твердости HV и НВ хорошо совпадают до НВ 450. При более высокой твердости метод Бринелля дает искажение результатов из-за деформации шарика. Однако алмазная пирамида в методе Виккерса позволяет определить твердость практически любых металлических материалов. Еще более важное преимущество метода Виккерса перед методом Бринелля “ геометрическое подобие отпечатков при любых нагрузках (для данного материала и данной пирамиды). Следовательно, HV не зависит от нагрузки.

При измерении твердости по Виккерсу необходимо соблюдать следующие условия:

1)минимальная толщина образца или слоя должна быть не менее 1,2 длины диагонали отпечатка для стали и не менее 1,5 длины этой диагонали — для цветных металлов;

2)расстояние между краем отпечатка и краем образца или соседнего отпечатка должно бьпъ не менее 2,5 длины диагонали;

3)поверхность образца должна быть тщательно отшлифована или отполирована. По Виккерсу можно измерять твердость образцов толщиной до 0,3-—0,5 мм или поверхностных слоев толщиной до 0,03—0,05 мм.

Определение твердости по Виккерсу проводят на приборах типа ТП, которые конструктивно похожи на приборы Бринелля. Отличительной особенностью этих приборов является то, что они снабжены измерительным микроскопом, с помощью которого производят выбор места на образце для измерения твердости, а также измерение диагонали отпечатка.

Обычно размеры отпечатка при определении твердости по Виккерсу значительно меньше, чем в методе Бринелля. При грубой структуре образца это может вызвать большой разброс значений НV b разных точках образца по сравнению с разбросом НВ. Поэтому для получения достоверных средних значений HV необходимо делать на каждом образце не менее 5—10 замеров.

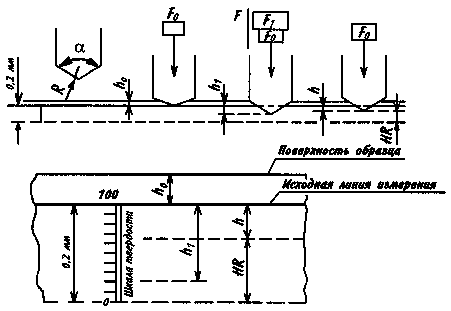

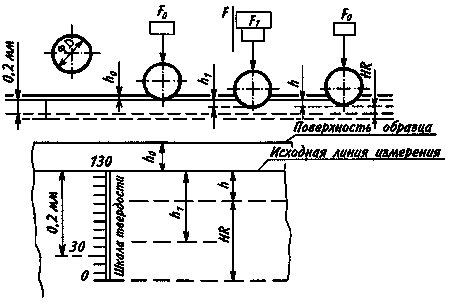

1.4. Измерение твердости по Роквеллу

Измерение твердости по методу Роквелла производится на твердомере типа ТР5006, имеющем несхолько шкал твердости (А, В, С, D, Е, F, G, Н, К.). Схема устройства и принцип работы приборе ТР 5006 описаны в приложении П2.

Сущность метода заключается во внедрении в поверхность образца (или изделия) алмазного конусного (шкалы А, С, D) или стального сферического (шкалы В, Е, FSG, Н, К) наконечников пол действием последовательно прилагаемых предварительного F0 и основного Fl усилий и в определении глубины внедрения наконечника после снятия основного усилия.

Обозначение параметров, их определения и схемы приложения нагрузки при определении твердости приведены на рис. 2.7.3, 2.7.4. На рисунках приняты следующие обозначения:

а — угол при вершине алмазного конусного наконечника, градус;

R — радиус сферической части алмазного конусного наконечника, мм;

D — диаметр шарика, мм;

-F0, F1 и F= F0 + F1 — усилие при вдавливании индентора — соответственно предварительное, основное и общее, Н (кгc);

,

,

и

h—

глубина внедрения индентора в испытуемый

образец — соответственно под действием

предварительного, общего усилий и

после снятия только основного усилия,

мм.

и

h—

глубина внедрения индентора в испытуемый

образец — соответственно под действием

предварительного, общего усилий и

после снятия только основного усилия,

мм.

Рис. 2.7 1. Схема проведения измерения твердости при применении алмазного наконечника

Число твердости по Роквеллу (HR) является мерой глубины вдавливания индентора и выражается в условных единицах. За единицу твердости принята безразмерная величина, соответствующая осевому перемещению на 0,002 мм:

(2.7.4.)

(2.7.4.)

Условия

испытаний в методе Роквелла приведены

в табл. 2.7.3. Твердость по Роквеллу

обозначают символом HR

с

указанием шкалы твердости, которому

предшествует числовое значение

твердости из трех значащих цифр. Например:

61,5 HRC

—

твердость

по Роквеллу 61,5 единиц по шкале С.

Рис. 2.7.4. Схема проведения измерения твердости при применении стального

наконечника

Таблица 2.7.3