Определение размера зерна поликристаллических материалов с применением оптической и электронной микроскопии.

Тема: Определение размера зерна поликристаллических материалов с применением оптической и электронной микроскопии. Цель лабораторной работы - определение размера зерен поликристаллического материала с использованием оптической и электронной микроскопии и приобретение практических навыков по анализу микрофотографий различных материалов. Нормативные ссылки.

ГОСТ 5639-82. Стали и сплавы. Методы выявления и определения величины зерна. Термины и определения. Микроструктура – структура материала, наблюдаемая с помощью оптического или электронного микроскопа. Микроструктура может быть однофазной и многофазной. Определяющие характеристики микроструктур:

1. для однофазных материалов – размеры, форма и ориентация кристаллов (зерен);

2.для многофазных материалов – характеристики зерен каждой фазы, перечисленные выше, а также относительное количество каждой фазы и их взаимное расположение.

Введение.

Размеры зерна поликристаллических материалов определяет большинство потребительских и технологических свойств материалов (см. Приложение) и является важнейшим классификационным и диагностическим признаком, устанавливаемым в государственных стандартах и паспортах промышленно используемых материалов.

Так как размер зерен в поликристаллических материалах может быть от единиц микронов до нескольких миллиметров, то изучение структуры поликристаллических материалов, в том числе определение размера зерен, как правило, проводится с применением оптической или электронной микроскопии. Для промышленно используемых материалов действуют соответствующие государственные стандарты на методы определения размера их зерен.

1.Методы испытания.

1.1. Методы оптической микроскопии.

1.1.1. Сущность метода.

Сущность метода оптической микроскопии заключается в том, что используя оптической системы, состоящей из объектива и окуляра, обеспечивает увеличенное ( в десятки – сотни раз ) изображение фрагмента объекта. Изображение в микроскопе можно получить как в отраженном, так и в проходящем свете. Снимок фрагмента объекта можно зафиксировать с помощью фотокамеры.

1.1.2.Аппаратура

По расположению оптических систем и устройств различают микроскопы вертикальные и горизонтальные. Вертикальные микроскопы МИМ-6 и МИМ-7 при визуальном наблюдении дают увеличение 60 – 1440 раз, что позволяет изучать детали структуры с минимальным размером 0,2 мкм. Горизонтальные микроскопы ( МИМ-8 ) обеспечивают увеличение до 1350 раз при визуальном наблюдении и до 2000 раз – при фотографировании.

Конструкция оптических микроскопов включает устройства, позволяющие выполнять измерения размеров объекта, - объект-микрометр и окуляр-микрометр.

Объект-микрометр – пластина, на которую нанесена шкала длиной 1 мм, разделенная на 100 равных частей.

Окуляр-микрометр – окуляр, в который вставлена пластинка с линейкой.

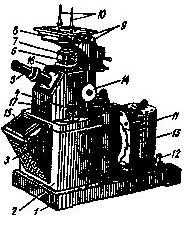

Общий вид и схема хода лучей в оптической системе микроскопа МИМ-7 приведены, соответственно, на рис. 2.2.1 и 2.2.2.

Рис.2.2.1. Общий вид микроскопа МИМ -7:

1 – Основание микроскопа; 2 – корпус; 3 – фотокамера; 4 – микрометрический винт; 5 – визуальный тубус с окуляром; 6 – рукоятка иллюминатора; 7 – иллюминатор; 8 – предметный столик; 9 – рукоятка перемещения стола; 10 – клеммы; 11 – осветитель; 12 – стопорное устройство осветителя; 13 – рукоятка светофильтров; 14 – микрометрический винт; 15 – рамка с матовым стеклом; 16 – анализатор; 17 – корпус центральной части .

Рис.2.2.2. Схема хода лучей в оптической

системе микроскопа МИМ-7:

1 – лампа; 2 – коллектор; 3 – зеркало; 4 – светофильтр; 5 – апертурная диафрагма; 6 – линза; 7 – фотозатвор; 8 – полевая диафрагма; 9 – пентапризма; 10 – линза; 11 – отражательная пластинка; 12 – объектив; 13 – плоскость объекта; 14 – ахроматическая линза; 15 – фотоокуляр; 16, 18 – зеркала; 17 – фотопластина; 19 – окуляр; 20 – вкладной анализатор; 21 – поляризатор.

1.1.3. Требования к образцам

Образцами для изучения строения поликристаллических материалов, как правило, служат шлифы и аншлифы.

Шлиф – тонкая отполированная пластинка из поликристаллического материала (кроме металлов), предназначенная для его изучения под микроскопом в проходящем свете.

Аншлиф – непрозрачный шлиф с отшлифованной и отполированной поверхностью среза, предназначенный для исследования под микроскопом в отраженном свете.

Образец металла, приготовленный для микроскопических исследований в отраженном свете, называют шлифом ( или микрошлифом ).

Приготовление шлифа включает в себя следующие операции:

Выбор места вырезки образца;

Получение плоской поверхности с помощью наждачного круга или напильника;

Шлифовка крупнозернистой шкуркой;

Шлифовка мелкозернистой шкуркой;

Промывка шлифа водой;

Полирование;

Полирование считается законченным, если поверхность образца приобретает зеркальный блеск и на ней даже под микроскопом не видны риски и царапины.

1.1.4. Проведение испытаний

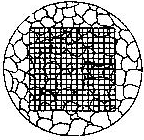

Для определения средней величины зерна существует несколько методов, среди которых наиболее распространенным является метод площадей. Измерение этим методом величины зерна производится следующим образом.

В окуляр микроскопа вставляют стекло с квадратной сеткой. С помощью объект – микрометра вычисляется площадь последней. Затем на предметный столик для исследования устанавливается микрошлиф.

После фокусировки изображения структуры подсчитывается число зерен на площади окулярной сетки. В первом приближении число зерен на указанной площади определяется умножением числа зерен, пересекаемых горизонтальной и вертикальной сторонними окулярной сетки (рис. 2.2.3). Зная площадь сетки и число зерен на ней, находят средние значения площади зерна структуры и числа зерен на площади размером 1 кв.мм.

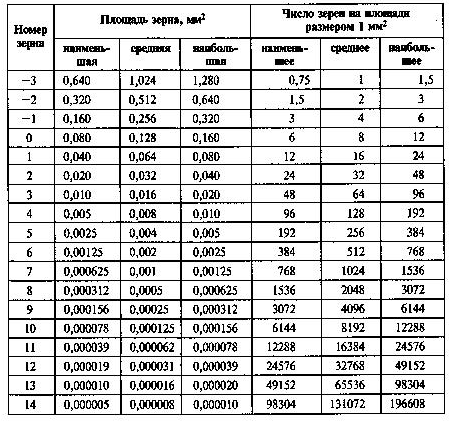

Для удобства классификации зерну в зависимости от его размера присваивается номер в соответствии с ГОСТ 5639-82 (табл. 2.2.1).

1.1.5. Формулы и таблицы для расчета

Минимальное полезное увеличение микроскопа М, т.е. увеличение при котором выявляются детали рассматриваемого объекта, определяется по формуле:

![]() 2.2.1.

2.2.1.

Где d1 – максимальная разрешающая способность человеческого глаза, равна 0,3 мм; d – максимальная разрешающая способность оптической системы, величину которой можно определить из условий дифракции:

![]() 2.2.2.

2.2.2.

Где λ – длина волны света; для белого света λ = 6000 А; n – коэффициент преломления; α/2 – половина угла раскрытия входящего светового пучка.

На практике просмотр шлифа осуществляется в воздушной среде ( n = 1 ). Для получения больших увеличений (более 600 раз) между поверхностью объектива и рассматриваемым объектом создают среду, имеющую высокий коэффициент преломления. Для этого на верхнюю поверхность линзы объектива наносят каплю кедрового масла (n = 1,52). Тогда d=0,2 мкм.

Величина изучаемого микрообъекта измеряется с помощью окуляр - микрометра. Для определения цены деления окуляр – микрометра на предметный столик микроскопа устанавливается объект – микрометр. После наведения на фокус в поле зрения микроскопа видны шкалы объект – микрометра и окуляр – микрометра. Совместив обе шкалы, можно определить, сколько делений шкалы объект – микрометра совмещается с делениями шкалы окуляр микрометра.

Схема определения цены деления окуляра микроскопа показана на рис. 2.2.4. При данном объективе 40 деления окуляр – микрометра, видимых в поле зрения микроскопа, показывают 72 деления объект – микрометра.

Таблица 2.2.1

Номере зерна в зависимости от его размера.

Цену деления окуляр – микрометра Ц(ок),

мм, рассчитывается по формуле:

Цену деления окуляр – микрометра Ц(ок),

мм, рассчитывается по формуле:

![]() (2.2.3)

(2.2.3)

где А – число совмещенных делений объект – микрометра; Ц(об) – цена деления шкалы объект – микрометра, мм; В- число совмещенных делений окуляр – микрометра. Подставив значения А,В и Ц(об), получим Ц(ок) = (72 * 0,01)/40 = 0,18 мм.

1.2. Метод растровой электронной микроскопии (РЭМ) создается благодаря вторичной эмиссии электронов, излучаемых поверхностью, на которую падает непрерывно перемещающийся по этой поверхности поток первичных электронов. Растровая электронная микроскопия позволяет изучать непосредственно поверхность материалов и получать со сравнительно высоким разрешением как качественную, так и количественную информацию о химическом составе объекта во взаимосвязи с топографией поверхности.

Методом РЭМ можно исследовать морфологию зерен, их размеры и внутреннее строение, выявлять формы вхождения элементов в состав материалов, их кристаллохимические и термодинамические характеристики. Разрешающая способность РЭМ равна 20 – 3 нм, что более чем на порядок лучше световых микроскопов, глубина резкости изображения – от 0,5 до 0,8 нм.

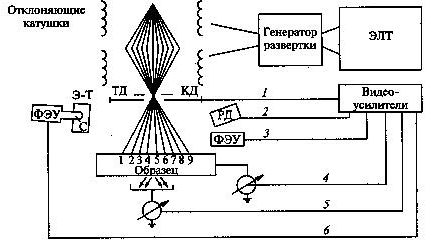

РЭМ позволяет наблюдать структуру и микроструктуру поверхности одного и того же выбранного участка объекта при различных увеличениях и в разных режимах. Схема формирования изображения в РЭМ показана на рисунке 2.2.5.

Электронный луч, выходящий из пушки, движется вдоль электронной оптической оси и проходит через две первые конденсорные линзы, причем каждая из линз существенно уменьшает размеры пучка (до 100 нм). Отклоняющая система служит для отсечения некогерентных электронов.

Рис.2.2.5. схема формирования изображения в растровом электронном микроскопе:

КД – конечная диафрагма: ТД – твердотельный детектор электронов; Э-Т детектор Эвархарта – Торнли; ФЭУ – фотоумножитель; С - сцинтилятор: РД – рентгеновские детекторы: ЭЛТ – электронно-лучевые трубки, предназначенные для наблюдения и съемки изображения: 1 – отраженные электронные; 2 – рентгеновское излучение; 3 – катодолюминесценция; электроны: 4 – поглощенные; 5 – прошедшие; 6 – вторичные (или) отраженные.

Развертка электронно-лучевой трубки производится синхронно с разверткой по образцу. Таким образом осуществляется однозначное соответствие между каждой точкой на образце и каждой точкой на экране ЭЛТ.

Благодаря хорошей глубине резкости изображения РЭМ позволяет изучать любые массивные образцы без предварительной подготовки в диапазоне увеличений от 20 до 150000. Образцы для анализа могут быть монолитными, плотными и рыхлыми, пористыми и вязкими.

Определения размеров зерен и в конечном счете стандартного номера зерна по микрофотографии, полученной с помощью растровой электронной микроскопии, производится в соответствии с последовательностью, изложенной в 1.1.4.