- •1. Метод испытаний

- •Диаметр шарика, требуемая нагрузка и время выдержки под погрузкой для различных материалов

- •Условия испытаний, принятые в методе Роквелла

- •Результаты измерений твердости по методу Роквелла представляют в следующем виде: Протокол испытаний при измерении твердости по методу Роквелла

- •2. Порядок выполнения работы

- •3. Требования безопасности труда

ИЗМЕРЕНИЕ ТВЕРДОСТИ МАТЕРИАЛОВ

Нормативные ссылки:

ГОСТ 2999—75. Металлы и сплавы. Метод измерения твердости по Виккерсу.

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81). Металлы. Метод измерения твердости по Бринеллю.

ГОСТ 9013—59 (ИСО 6508—86). Металлы. Метод измерения

твердости по Роквеллу.

ГОСТ 24622—91 (ИСО 2039-2-87). Пластмассы. Определение твердости. Твердость по Роквеллу.

Термины и определения

Твердость — свойство поверхностного слоя материала сопротивляться деформации (или разрушению) при местном контактном воздействии на него другого, более твердого тела (индентора).

Введение

Твердость как свойство проявляется при взаимодействии различных материалов в машинах и механизмах, а также в технологических процессах по обработке и разрушению материалов механическими способами. Показатель твердости на практике используется для правильного выбора материала обрабатывающих инструментов (резца, сверла, фрезы и т.д.) и устройств (например, Прессов, прокатных станов, буровых долот, перфораторов и т.д.). Значения твердости для некоторых материалов и горных пород приведены в приложении П1.

Для пластичных материалов (черные и цветные металлы, их сплавы, пластмассы, композиты и т.д.) используются стандартные методы определения твердости: Бринелля, Виккерса, Роквелла. Для хрупких материалов (керамика, горные породы, стекло и т.д.) получили распространение методы, предложенные Шрейнером, Бароном.

Цель лабораторной работы — измерение твердости материалов различными методами.

1. Метод испытаний

-

Общие сведения

Твердость в значительной степени зависит от состава материала, его температуры нагрева и предварительной технологической обработки (цементация, отжиг, закалка, механическое упрочнение и Т.Д.).

Существующие методы измерения твердости в зависимости от скорости приложения нагрузки подразделяют на статические и динамические, а по способу ее приложения — на методы вдавливания и царапания. Статическим методом измерения твердости материала называется такой, при котором индентор медленно и непрерывно вдавливается в испытуемый материал с определенной силой. Динамический метод измерения твердости материалов (метод Шора) основан на измерении высоты отскока бойка (индентора) после его удара об испытуемый материал. Метод царапания известен в геологии и горном деле и используется для определения твердости минералов (шкала относительной твердости Мооса).

Наибольшее распространение получили статические методы при вдавливании индентора перпендикулярно поверхности образца. Инденторы (штампы) могут иметь форму шарика» конуса, призмы, пирамиды, цилиндра и изготавливаются из твердых материалов (закаленная сталь, твердый сплав, алмаз).

Область применения различных методов измерения твердости в зависимости от испытуемого материала и толщины образцов может быть выбрана согласно рекомендациям табл. 2.7,1,

Во всех методах испытаний на твердость очень важно правильно подготовить поверхностный слой образца. Все дефекты, имеющиеся на поверхности (окалины, вмятины, грубые риски и т.д.) должны быть удалены, а сама испытуемая поверхность должна быть ровной и параллельной опорной поверхности столика прибора.

-

Измерение твердости по Бринеллю

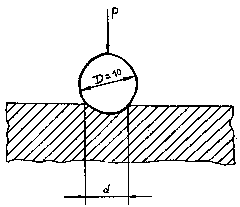

Измерение

твердости по Бринеллю производится на

специальном приборе — твердомере

типа ТШ-2 или прессе. Метод измерения

заключается во вдавливании стального

закаленного шарика диаметром D

в

испытуемый образец под действием

нагрузки

в течение определенного времени и

последующем измерении диаметра

отпечатка d

после снятая нагрузки (рис. 2.7.1).

2.7.1.

2.7.1.

Число

твердости по Бринеллю [НВ)

определяется отношением нагрузки Р

к площади шаровой поверхности отпечатка

:

:

HB

= ,

(2.7.1)

,

(2.7.1)

Если выразить площадь шаровой поверхности отпечатка через D и d, то получим:

HB= (2.7.2)

(2.7.2)

Отсюда

видно, что для получения одинаковых

значений НВ

у одного

и того же образца при использовании

шариков разного диаметра необходимо

постоянство отношения Р/ и dlD

(условие

геометрического подобия отпечатков).

В качестве индентора в соответствии со

стандартом используются металлические

шарики диаметром 10; 5 и 2,5 мм.

и dlD

(условие

геометрического подобия отпечатков).

В качестве индентора в соответствии со

стандартом используются металлические

шарики диаметром 10; 5 и 2,5 мм.

Соотношения диаметра шарика, требуемой нагрузки и времени выдержки под ней для различных материалов приведены в табл. 2.7.2.

Рис. 2.7.1. Схема измерения твердости по Бринеллю

|

Наименование материала |

Хар-ка материала |

Твердость по Бринеллю МПа |

Толщина образца, мм |

Тип индентора |

Диаметр индентора, мм |

Метод опред. твердости по |

|||

|

Бриннелю |

Виккерсу |

Роквеллу |

Барону |

||||||

|

Черные металлы (стали,чугуны) |

Незакаленные стали |

<4500 |

0,1-1 |

Алмаз-ная призма |

- |

- |

+ |

+ |

+ |

|

1-2 |

Закаленный сталь-ной шарик |

1,56 |

- |

- |

+ |

- |

|||

|

2-4 |

2,5 |

+ |

- |

- |

- |

||||

|

4-6 |

5,0 |

+ |

- |

- |

- |

||||

|

>6 |

10,0 |

+ |

- |

- |

- |

||||

|

Специальные закален-ные стали, чугуны |

>4500 |

>0,1 |

Алмазный конус, призма |

- |

- |

+ |

+ |

- |

|

|

Цветные металлы, Сплавы и пластмассы |

- |

- |

2-4 |

Закаленный стальной шарик |

2,5 |

+ |

- |

- |

- |

|

4-6 |

5,0 |

+ |

- |

- |

- |

||||

|

>6 |

10,0 |

+ |

- |

- |

- |

||||

|

Керами-ка и компази-ционные материа-лы |

- |

- |

>0,1 |

Алмаз-ный конус |

- |

- |

- |

+ |

+ |

|

Горные породы |

Малопрочные, пористые |

<4500 |

>100 |

Закаленная сталь, ци-линдр |

3-10 |

- |

- |

- |

+ |

|

Прочные и очень прочные |

>4500 |

>100 |

Твер-дый сплав |

1-2 |

- |

- |

- |

+ |

|