- •Техническая механика

- •Раздел 2. Сопротивление материалов (конспект лекций)

- •Раздел 2. Сопротивление материалов

- •2.1. Основные положения

- •Напряжения

- •2.2. Растяжение и сжатие

- •1. Продольные силы и их эпюры

- •2. Нормальные напряжения при растяжении (сжатии)

- •3. Деформации при растяжении и сжатии

- •5. Перемещения поперечных сечений брусьев при растяжении и их эпюры

- •6. Общие сведения о механических испытаниях материалов

- •Условие прочности по напряжениям.

- •2.3. Срез и смятие Срез, основные предпосылки и расчетные формулы.

- •Смятие, условности расчета, расчетные формулы.

- •2.4. Кручение; срез с кручением

- •Полярные моменты сопротивления сечения

- •Угол закручивания

- •Проверочный.

- •Определение допускаемого крутящего момента.

- •Расчёт на жёсткость

- •2.5. Изгиб

- •Поперечные силы и изгибающие моменты

- •Правило знаков для «Qy»

- •Правило знаков для «Мх»

- •Дифференциальные зависимости между интенсивностью распределенной нагрузки, поперечной силой и изгибающим моментом

- •1. Гипотеза Бернулли: поперечные сечения бруса, плоские и нормальные к его оси до деформации, остаются плоскими и нормальными к оси и после деформации.

- •Волокна бруса при его деформации не надавливают друг на друга.

- •Расчеты на прочность при изгибе

- •2.6. Растяжение (сжатие) и изгиб бруса большой жёсткости

- •2.7. Изгиб с кручением; кручение с растяжением (сжатием) Общие сведения о напряжённом состоянии в точке тела

- •Классификация напряжённых состояний

- •3. Теория наибольших касательных напряжений

- •5. Энергетическая теория прочности

- •2.8 Устойчивость сжатых стержней

- •1. Устойчивость упругого равновесия. Критическая сила

- •2. Формула Эйлера для определения критической силы

- •3. Критическое напряжение. Пределы применимости формулы Эйлера

- •4. Расчёты на устойчивость

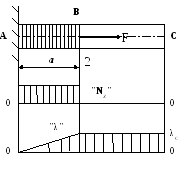

5. Перемещения поперечных сечений брусьев при растяжении и их эпюры

При растяжении (сжатии) бруса его поперечные сечения перемещаются в направлении оси. Перемещения являются следствием деформаций, но эти понятия необходимо строго разграничивать.

Например, в случае, представленном на рисунке, деформируется лишь левая часть бруса (участок АВ), а участок ВС перемещается как абсолютно твёрдое тело. Перемещения всех сечений этого участка одинаковы и равны удлинению части АВ бруса.

|

|

Перемещение произвольного сечения бруса равно изменению длины участка, заключённого между этим сечением и заделкой (на расстоянии z).

|

График, показывающий перемещения поперечных сечений в функции их расстояния z от жёстко защемлённого конца бруса, называется эпюрой перемещений.

Взаимное перемещение двух сечений равно изменению длины части бруса, заключённой между этими сечениями.

6. Общие сведения о механических испытаниях материалов

Выбирая материал для проектируемой детали, а затем рассчитывая её на прочность, жёсткость и устойчивость, конструктор должен располагать данными о механических свойствах материала.

Основные механические характеристики, определяемые при испытаниях материалов:

Прочность – это способность материала конструкций выдерживать определенную нагрузку без разрушения.

Пластичность – способность материала давать остаточные деформации без разрушения.

Упругость – способность материала восстанавливать первоначальную форму и размеры после снятия нагрузки.

Твёрдость – способность материала сопротивляться проникновению в него другого материала, практически недеформируемого.

Классификация видов испытаний:

По характеру нагружения:

- статические;

- динамические;

- повторно-переменные (испытания на выносливость).

По виду деформации:

- испытания на растяжение, сжатие, изгиб, кручение, срез;

- испытания в условиях сложного напряжённого состояния.

Испытание материалов на растяжение

При испытании на растяжение нагрузка к образцам прикладывается статически, т.е. медленно, плавно, с постепенным непрерывным нарастанием.

Для того, чтобы результаты испытаний, проведённых различными лабораториями, были сопоставимы, используются стандартные типы и размеры образцов.

Образец закрепляют концами в захваты разрывной машины. Затем растягивают плавно возрастающей нагрузкой. В процессе испытания самопишущее автоматическое устройство машины вычерчивает диаграмму растяжения, на которой по оси ординат отмечается величина нагрузки, а по оси абсцисс – величина абсолютных удлинений. Эта диаграмма зависит не только от свойств материала, но и от размеров испытуемого образца. Чтобы получить диаграмму, характеризующую только механические свойства материала, перестраивают диаграмму в координатах σ – ε . Эти две диаграммы отличаются друг от друга лишь масштабами.

![]()

![]()

где А0 и l0 – первоначальная площадь поперечного сечения образца и первоначальная длина.

На рисунке представлена диаграмма растяжения низкоуглеродистой стали.

В начальный момент σ0=0, ε0 =0. При увеличении нагрузки стержень получает удлинение, которое растёт пропорционально силе. Прямая ОА графически выражает закон Гука. В образце возникают упругие деформации.

Диаграмма имеет следующие характерные точки.

Точка А соответствует пределу пропорциональности.

Предел пропорциональности (σpr) ─ это наибольшее напряжение, до которого деформации растут пропорционально нагрузке, т.е. справедлив закон Гука.

Тангенс угла наклона α прямого участка ОА к оси абсцисс равен модулю упругости Е.

Выше точки А диаграмма представляет собой кривую линию, деформации растут быстрее роста напряжений. В образце наряду с упругими возникают и небольшие остаточные деформации, которые настолько малы (меньше 0,05%), что ими пренебрегают. Точка А практически соответствует и пределу упругости.

Предел упругости (σel) ─ это наибольшее напряжение, до которого в образце не возникают остаточные деформации.

Начиная с точки С диаграмма имеет горизонтальный участок, показывающий, что деформации растут даже без увеличения нагрузки – площадка текучести. Точка С соответствует пределу текучести.

Предел текучести (σу) ─ это напряжение, при котором происходит рост пластических деформаций при практически постоянной нагрузке.

При достижении предела текучести повышается температура образца; поверхность его становится матовой, так как на ней появляется сетка линий Людерса-Чернова, наклонённых под углом 450 к оси стержня. Эти линии представляют собой следы максимальных сдвигов частиц материала, соответствующие наибольшим касательным напряжениям τmax. В результате этих сдвигов образец получает пластические деформации.

Предел прочности (σu) ─ это условное напряжение, соответствующее наибольшей нагрузке, выдерживаемой образцом до разрушения.

Пластичность материала характеризуются относительным остаточным удлинением:

![]()

Относительное остаточное поперечное сужение:

![]()

При повторном нагружении за предел текучести предел пропорциональности увеличивается, а пластичность уменьшается. Это явление называется наклёп.

В сопротивлении материалов различают 3 группы напряжений:

1. Предельные (опасные) напряжения, σdan ─ напряжения, при достижении которых возникают признаки разрушения материала или остаточные деформации.

Данные напряжения зависят только от материала и вида деформации и определяются по диаграммам испытания, либо по справочным таблицам.

В качестве предельных напряжений для трёх групп материалов применяют:

- для пластичных - физический предел текучести σу или условный предел текучести σ0,2.

- для хрупкопластичных - условный предел текучести σ0,2.

- для хрупких - предел прочности σu.

2. Допускаемые напряжения, σadm ─ наибольшие напряжения, которые можно допустить в рассчитываемой конструкции, исходя из условий её безопасности, надёжности, долговечности. Зависят от свойств материала, вида деформации и требуемого коэффициента запаса прочности.

3. Расчётные (фактические) напряжения, σmах ─ напряжения, возникающие в рассчитываемой конструкции при заданной нагрузке. Зависят от действующих на элемент конструкции нагрузок и его размеров. Зависят от свойств материала, вида деформации и требуемого коэффициента запаса прочности.

Способы оценки прочности конструкции:

-

Условие прочности по коэффициенту безопасности.

В этом случае определяют расчётный коэффициент запаса прочности и сравнивают его с заданным или требуемым.

Расчётный коэффициент запаса прочности (S) равен отношению предельного напряжения к расчётному напряжению (его величина всегда должна быть больше 1).

Условие прочности

![]()

где Sadm - заданный или требуемый коэффициент запаса прочности, или коэффициент безопасности (минимально необходимый), нормативный.