- •Сортамент

- •Сортовой прокат

- •Зачистка

- •Прокатка

- •Прокатка по взаимному расположению обрабатываемого тела и валков подразделяется:

- •Прокатка

- •Прокатка по наличию внешних сил подразделяется:

- •3 И 4 предложение:

- •По форме

- •По конструкции

- •По назначению

- •Выпуск калибра

- •Закругления в калибрах

- •Зазоры между буртами валков

-

Выпуск калибра

Боковые

стенки калибра почти никогда не

располагают перпендикулярно к оси

валка, так как при этом металл все же

защемляется в калибре. Как правило,

стенки калибра выполняют с наклонном

к оси валка таким образом, чтобы ширина

калибра уменьшалась по мере увеличения

глубины вреза. Наклон стенок к радиальному

направлению называют выпуском

калибра. Величина выпуска измеряется

углом наклона

![]() (град) (рисунок 9) или

(град) (рисунок 9) или

![]() .

.

Выпуск калибра не только предотвращает защемление металла в калибре, но также облегчает направление заготовки и захват металла калибром, создает место для течения металла в направлении уширения.

Выпуск калибра приводит к искажению формы по сравнению с правильной геометрической формой, поэтому в чистовых калибрах, предчистовых и последних черновых калибрах применяют небольшие выпуски. Искажение формы поперечного сечения полосы в обжимных калибрах не оказывает влияния на форму готового профиля, и в этих калибрах могут быть применены большие выпуски. Максимальная величина выпуска в обжимных калибрах составляет 30 – 40 %. Обычно величина выпуска в обжимных калибрах состовляет 10-20%, в черновых калибрах – 5-10%, в чистовых калибрах – 1,0 – 1,5%.

-

Закругления в калибрах

В

обжимных и черновых калибрах углы, как

правило, выполняются закругленными.

Это делается для того чтобы избежать

концентрации напряжений и получать

раскат без острых кромок. Острые кромки

легко сминаются при движении раската

по рольгангам и через проводковую

арматуру, при прокатке в последующем

калибре могут появиться закаты. При

неточной задаче заготовки с острыми

кромками в последующий калибр происходит

смятие кромок и образование поверхностных

дефектов. Кроме того, острые кромки

быстро охлаждаются. При последующей

прокатке на кромках могут появиться

трещины из-за недостаточной пластичности

металла. Величину радиусов закруглений

выбирают конструктивно. Обычно принимают

![]() .

.

Если готовый профиль должен иметь острые углы, то соответствующие углы чистового калибра также должны быть острыми. Однако это не гарантирует получения профиля с острыми углами, так как калибр может быть не заполнен металлом и вместо острого угла образуется закругление на готовом профиле. Для улучшения выполнения острых углов на готовом профиле формирование углов начинают в предыдущих калибрах, где они выполняются без закруглений.

-

Зазоры между буртами валков

Под

действием усилия прокатки происходит

так называемая отдача валков, то есть

расстояние между валками несколько

увеличивается за счет выборки зазоров

между деталями рабочей клети

![]() и упругой деформации деталей рабочей

клети

и упругой деформации деталей рабочей

клети![]() .

При этом высота калибра увеличится и в

этом положении должна быть равна заданной

величине профиля. Чтобы получить профиль

заданной высоты, необходимо перед

прокаткой уменьшить высоту калибра на

величину

.

При этом высота калибра увеличится и в

этом положении должна быть равна заданной

величине профиля. Чтобы получить профиль

заданной высоты, необходимо перед

прокаткой уменьшить высоту калибра на

величину

![]() ,

путем сближения валков, используя зазор

,

путем сближения валков, используя зазор

![]() между буртами валков. Таким образом,

зазор

между буртами валков. Таким образом,

зазор

![]() позволяет регулировать высоту калибра

для компенсации не только отдачи валков,

но также и износа калибра по высоте в

процессе прокатки. В ряде случаев зазор

между валками позволяет при прокатке

в простых калибрах значительно изменять

высоту калибра и использовать одни и

те же валки в калибровках нескольких

размеров профилей, что дает экономию

валков.

позволяет регулировать высоту калибра

для компенсации не только отдачи валков,

но также и износа калибра по высоте в

процессе прокатки. В ряде случаев зазор

между валками позволяет при прокатке

в простых калибрах значительно изменять

высоту калибра и использовать одни и

те же валки в калибровках нескольких

размеров профилей, что дает экономию

валков.

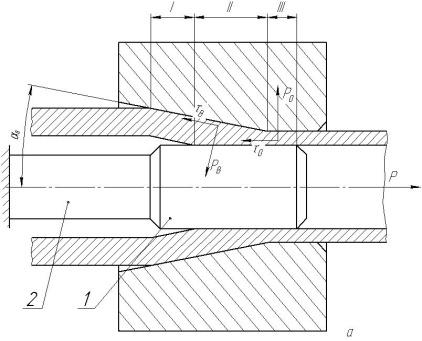

10. Дать понятие о системах вытяжных калибров. Изложить классификацию систем вытяжных калибров. Охарактеризовать систему прямоугольных (ящичных) калибров, указанную на рисунке. Выделить достоинства и недостатки этой системы.

Под системой вытяжных калибров понимают последовательность простых калибров с установленным чередованием их форм. В основном применяются последовательности двух форм калибров.

Система прямоугольных (ящичных) калибров

II Системы калибров ромб-квадрат и ромб-ромб

III Система калибров овал-квадрат

IV Система калибров шестиугольник-квадрат

V Система калибров овал-ребровый овал и овал-круг

I

В этой системе калибров чередуются

плоский прямоугольный ящичный калибр

и ящичный квадрат. Перед задачей раската

в ящичный квадрат необходима кантовка

полосы на 90![]() .

В результате исходное квадратное или

прямоугольное сечение слитка или

заготовки уменьшается до требуемых

размеров. Данная система получила

широкое распространение. Этому

способствуют следующие достоинства

этой системы:

.

В результате исходное квадратное или

прямоугольное сечение слитка или

заготовки уменьшается до требуемых

размеров. Данная система получила

широкое распространение. Этому

способствуют следующие достоинства

этой системы:

1) Сравнительно небольшие врезы в валки мало ослабляют их сечение, что позволяет вести прокатку с большими нагрузками на валки и повысить производительность стана.

2) Равномерное обжатие по всей ширине заготовки уменьшает опасность образования трещин при прокатке малопластичных металлов.

3) Размеры калибра легко регулируются в широких пределах путем изменения зазора между валками. Это позволяет использовать один калибр для нескольких проходов и для получения заготовок различных размеров, так как деформация в ящичном калибре может происходить с различной степенью ограничения уширения.

4) Во время прокатки с боковых граней полосы легко отделяется окалина.

5) Полоса прямоугольного сечения устойчива на рольганге и в калибре, не требует применения сложной проводковой арматуры.

Недостатки:

-

Квадратная заготовка, получаемая из ящичного калибра, часто имеет неправильную форму, большие радиусы закруглений и используется только как промежуточное сечение. При необходимости получить точную квадратную заготовку или готовый чистовой квадратный профиль нужно использовать другую систему калибров с диагональным расположением квадратного калибра.

11. Дать понятие о системах вытяжных калибров. Изложить классификацию систем вытяжных калибров. Охарактеризовать системы вытяжных калибров ромб-квадрат и ромб-ромб, указанные на рисунке. Выделить достоинства и недостатки этих систем.

Под системой вытяжных калибров понимают последовательность простых калибров с установленным чередованием их форм. В основном применяются последовательности двух форм калибров.

IСистема прямоугольных (ящичных) калибров

II Системы калибров ромб-квадрат и ромб-ромб

III Система калибров овал-квадрат

IV Система калибров шестиугольник-квадрат

V Система калибров овал-ребровый овал и овал-круг

II В системе ромб-квадрат чередуются ромбический и диагональный квадратный калибры. В системе ромб-ромб используются только подобные по форме ромбические калибры с размерами, уменьшающимися по ходу прокатки.

Достоинства:

-

Возможность получения большого разнообразия квадратных профилей.

-

Квадратные заготовки и готовые профили, получаемые из диагональных квадратных калибров, имеют правильную геометрическую форму, высокую точность размеров.

-

При необходимости профиль может быть выполнен с острыми углами.

-

Из одного и того же калибра можно получить квадратные заготовки нескольких размеров за счет изменения зазора между валками

-

Профиль хорошо центрируется, устойчив в калибре, что позволяет использовать простую по конструкции проводковую арматуру

-

Деформация в ромбических калибрах близка к равномерной, что способствует получению проката высокого качества.

Недостатки:

-

По сравнению с ящичными калибрами ромбические и квадратные калибры больше ослабляют прочность валка из-за глубоких врезов и острых углов. Поэтому при размерах сечения полосы свыше 140х140мм системы с ромбическими и квадратными калибрами не применяют.

-

В ромбических калибрах плохо осыпается окалина с поверхности полосы

-

Маленькая вытяжка (

).

).

12. Дать понятие о системах вытяжных калибров. Изложить классификацию систем вытяжных калибров. Охарактеризовать систему вытяжных калибров овал-квадрат, указанную на рисунке. Выделить достоинства и недостатки этой системы.

Рисунок 13 – Образование складок при прокатке в системе калибров

овал-квадрат

Под системой вытяжных калибров понимают последовательность простых калибров с установленным чередованием их форм. В основном применяются последовательности двух форм калибров.

IСистема прямоугольных (ящичных) калибров

II Системы калибров ромб-квадрат и ромб-ромб

III Система калибров овал-квадрат

IV Система калибров шестиугольник-квадрат

V Система калибров овал-ребровый овал и овал-круг

III Система калибров овал-квадрат

Квадратная

заготовка в овальном калибре прокатывается

плашмя. При этом ребра квадрата обжимаются

и формируются выпуклости посередине

боковых граней. После выхода из овального

калибра полоса кантуется на 90![]() и прокатывается в ребровом положении

в следующем квадратном калибре

и прокатывается в ребровом положении

в следующем квадратном калибре

(

рисунок 12), где образуются новые углы

квадрата в местах, отвечающих серединам

боковых граней предыдущей квадратной

заготовки, т.е. при переходе от квадрата

к квадрату происходит обновление углов

квадратной заготовки. Последующая

задача квадрата в овальный калибр

сопровождается кантовкой профиля на

45![]() ,

причем эта кантовка обычно требует

применения специальных кантующих

устройств, так как в овальном калибре

квадратный профиль самоустанавливается

в положении плашмя.

,

причем эта кантовка обычно требует

применения специальных кантующих

устройств, так как в овальном калибре

квадратный профиль самоустанавливается

в положении плашмя.

Достоинства данной системы:

-

Постоянное обновление ребер обеспечивает более равномерное распределение температуры по сечению полосы.

-

на ребрах не происходит концентрация растягивающих напряжений и не образуется поперечные трещины, структура прокатываемого металла получается более однородной.

-

Применение больших вытяжек за один проход, особенно в овальном калибре, где максимальные коэффициенты вытяжки достигают 2-2,2. Коэффициенты вытяжки овала в квадрате сравнительно невелики – 1,3-1,4.

Недостатки:

-

Распределение вытяжек в каждой паре калибров овал-квадрат неравномерно – в овальном калибре вытяжка больше, чем в квадратном. Это происходит к неравномерности нагрузок по клетям.

-

При прокатке в системе калибров овал-квадрат из-за большей неравномерности деформации квадратной заготовки по ширине овального калибра возможно образование дефектов в виде морщин, складок или трещин на поверхности полосы. В овальном калибре 1 (рисунок 13) в местах интенсивного обжатия углов квадратной заготовки происходит повышенный износ ручьев, на профиле появляется рябизна. В последующем калибре 2 рябизна переходит на грани квадратной полосы, а затем при интенсивном уменьшении высоты боковых граней в калибре 3 образуются дефекты, называемые морщинами. В квадратном калибре 4 при притупленной вершине овала морщины еще больше сжимаются и могут образовывать волосные трещины.

-

В системе овал-квадрат профили, получаемые из овальных и из квадратных калибров, могут иметь отклонения геометрической формы от формы калибра как из-за незаполнения или переполнения калибров, так и из-за неправильной настройки проводковой арматуры. Плохо выполненный квадратный профиль при последующей прокатке в овальном калибре скручивается (рисунок 13).

13. Дать понятие о системах вытяжных калибров. Изложить классификацию систем вытяжных калибров. Охарактеризовать системы вытяжных калибров овал-ребровый овал и овал-круг, указанные на рисунке. Выделить достоинства и недостатки этих систем.

Рисунок 15 – Схемы прокатки в системах калибров:

а) – овал - ребровый овал с горизонтальными клетями; б) – овал - ребровый овал с чередованием горизонтальных и вертикальных клетей; в) – овал-круг с горизонтальными клетями.

Под системой вытяжных калибров понимают последовательность простых калибров с установленным чередованием их форм. В основном применяются последовательности двух форм калибров.

IСистема прямоугольных (ящичных) калибров

II Системы калибров ромб-квадрат и ромб-ромб

III Система калибров овал-квадрат

IV Система калибров шестиугольник-квадрат

V Система калибров овал-ребровый овал и овал-круг

V Система калибров овал-ребровый овал и овал-круг

Эти системы калибров применяют на непрерывных мелкосортных проволочных станах.

Достоинства:

1)В этой системе на раскате практически отсутствуют острые ребра;

2) распределение температуры по сечению и деформации близко к равномерному, что обуславливает однородность структуры и механических свойств проката;

3) равномерным является износ калибров, что повышает стойкость калибров, уменьшается расход валков;

4) широкая универсальность, т.е. возможность получения профилей нескольких размеров без замены калибров, за счет регулирования высоты калибра путем изменения зазора между буртами валков.

Если

стан состоит только из горизонтальных

клетей, то после каждого прохода

происходит кантовка полосы на 90![]() ,

за исключением кантовки круга в системе

овал-круг. Ребровый овал в плоском овале

прокатывается в положении плашмя, причем

после входа в калибр раскат самостоятельно

кантуется и занимает устойчивое

положение. Особенно удобно применять

систему овал – ребровый овал на

непрерывных станах с чередованием

вертикальных и горизонтальных клетей,

когда кантовка полосы межу клетями не

требуется.

,

за исключением кантовки круга в системе

овал-круг. Ребровый овал в плоском овале

прокатывается в положении плашмя, причем

после входа в калибр раскат самостоятельно

кантуется и занимает устойчивое

положение. Особенно удобно применять

систему овал – ребровый овал на

непрерывных станах с чередованием

вертикальных и горизонтальных клетей,

когда кантовка полосы межу клетями не

требуется.

Недостатки:

-

Как в системе овал – квадрат распределение вытяжек в паре калибров неодинаково; в плоском овальном калибре возможно вытяжка больше, чем в ребровом калибре. Даже если принять в обоих калибрах одинаковые вытяжки (

),

нагрузка при прокатке в плоском овальном

калибре будет больше, чем в ребровом

овале, из-за большой площади контактной

поверхности. Поэтому часто бывает, что

в непрерывном стане вертикальные клети

перегружены, а горизонтальные значительно

недогружены;

),

нагрузка при прокатке в плоском овальном

калибре будет больше, чем в ребровом

овале, из-за большой площади контактной

поверхности. Поэтому часто бывает, что

в непрерывном стане вертикальные клети

перегружены, а горизонтальные значительно

недогружены; -

сравнительно небольшие вытяжки;

-

плохая устойчивость полосы в ребровом овале и круглом калибре.

14. Назвать способы прокатки квадратной стали. Описать способы прокатки квадратной стали, указанные на рисунке. Привести примеры способов прокатки. Проанализировать схему способов прокатки.

Согласно

ГОСТ 2591-71 квадратные профили со стороной

![]() мм

поставляются с закругленными углами

радиусом

мм

поставляются с закругленными углами

радиусом

![]() .

Профили со стороной менее 100 мм могут

поставляться с острыми или закругленными

углами.

.

Профили со стороной менее 100 мм могут

поставляться с острыми или закругленными

углами.

Для

получение квадратной стали с закругленными

углами применяют схему калибров: черновой

квадрат 5 – предчистовой ромб 2 – чистовой

квадрат 1 (рисунок 16а). Иногда при прокатке

квадратной стали больших размеров на

линейных станах дополнительно используют

подготовительный ромбический калибр

![]() перед

предчистовым ромбом, причем прокатка

в обоих ромбических калибрах производится

без промежуточной кантовки. Это позволяет

улучшить качество выполнения углов

профиля. Черновой квадрат 5 может быть

получен из ящичного или диагонального

квадратного калибра. Все калибры

выполняются с закруглениями углов.

перед

предчистовым ромбом, причем прокатка

в обоих ромбических калибрах производится

без промежуточной кантовки. Это позволяет

улучшить качество выполнения углов

профиля. Черновой квадрат 5 может быть

получен из ящичного или диагонального

квадратного калибра. Все калибры

выполняются с закруглениями углов.

При получении квадратных профилей с острыми углами недостаточно иметь один ромбический калибр, чтобы получить хорошее выполнение углов профиля. Применяют систему калибров черновой квадрат 5 - черновой ромб 4 - предчистовой квадрат 3 – предчистовой ромб 2 – чистовой квадрат 1 (рисунок 16б). последние четыре калибра должны быть нарезаны без закруглений в вершинах, а исходный квадрат 5 должен иметь минимальные закругления.

Размер

стороны чистового квадратного калибра

определяют с учетом температурного

расширения металла и минусового допуска

на профиль. Чтобы получить одинаковые

размеры диагоналей профиля при степени

заполнения чистового калибра

![]() ,

ширину калибра выполняют на 1-2% больше

его высоты. При этом угол у вершины

калибра получается равным 90,5 - 91

,

ширину калибра выполняют на 1-2% больше

его высоты. При этом угол у вершины

калибра получается равным 90,5 - 91![]() .

Такая конструкция чистового калибра

способствует компенсации влияния на

размеры профиля неравномерного износа

калибра и неравномерности распределения

температуры по сечению предчистового

ромба. Чтобы получить правильный прямой

угол профиля в разъеме чистового калибра,

вершину предчистового ромба заостряют

на угол 90

.

Такая конструкция чистового калибра

способствует компенсации влияния на

размеры профиля неравномерного износа

калибра и неравномерности распределения

температуры по сечению предчистового

ромба. Чтобы получить правильный прямой

угол профиля в разъеме чистового калибра,

вершину предчистового ромба заостряют

на угол 90![]() .

.

15. Назвать способы прокатки круглой стали. Описать преимущества и недостатки предчистового однорадиусного и плоского овального калибров. Охарактеризовать применение подготовительных калибров. Проанализировать схему способов прокатки круглой стали, указанную на рисунке.

Рисунок 17 – Схемы прокатки круглой стали:

1 – чистовой круг; 2а – предчистовой однорадиусный овал; 2б,в – предчистовой плоский или эллиптический овал; 3 – подготовительные калибры (а –ящичный квадрат; б – диагональный квадрат; в – ребровый овал; г – круг)

Для прокатки круглой стали используют несколько схем калибровки, которые применяются в зависимости от размеров профиля, качества стали, типа стана и его сортамента и других условий прокатки. Во всех случаях предчистовым калибром является либо обычный однорадиусный овал, либо плоский овал (рисунок 17). Более широко применяются предчистовые однорадиусные овальные калибры.

Предчистовые плоские овальные калибры применяют при прокатке круглой стали больших размеров и трубной заготовки. Плоские овалы:

Преимущества:

-

хорошо удерживаются проводковой арматурой;

-

устойчивы в круглом калибре;

Недостатки

-

требуют точной настройки стана для получения хорошо выполненного круглого профиля.

Подготовительные калибры 3 являются составляющими различных систем вытяжных калибров и могут быть ящичными (рисунок 17а), квадратными (рисунок 17б), ребровыми (рисунок 17в), круглыми (рисунок 17г). Ящичные калибры используют при прокатке кругов большого диаметра в сочетании с плоским или однорадиусным предчистовым овалом. Такая схема прокатки позволяет использовать одни и те же калибры (кроме чистового) для получения кругов нескольких размеров за счет изменения зазора между валками. Ящичные калибры выполняют с большим выпуском, стенки калибра выполняют закругленными для обеспечения условий более равномерной деформации.

Диагональный квадратный калибр 3б может быть частью систем вытяжных калибров овал-квадрат или ромб-квадрат. Эти калибры применяют при получении кругов малого и среднего диаметров при необходимости большой общей вытяжки. Однако эта схема не позволяет широко регулировать размеры квадрата из-за увеличения разности его диагоналей. Кроме того, в предчистовом овальном калибре имеет место значительная неравномерность деформации и неравномерный износ.

На современных непрерывных станах широко используется система калибров овал-ребровый овал. Подготовительный ребровый овальный калибр 3в позволяет получить равномерную деформацию в предчистовом калибре, хорошее качество поверхности и отсутствие дефектов даже при прокатке малопластичных сталей. Эта схема не обладает широкой универсальностью, но в условиях многоклетьевого непрерывного стана это не является существенным недостатком. Если вместо ребровых овальных калибров использовать круглые калибры 3г, то имеется возможность получения готовых круглых профилей различного диаметра их промежуточных калибров.

16. Назвать способы прокатки угловой стали. Описать применение способа прокатки с прямыми полками и с развернутыми полками в закрытых калибрах. Охарактеризовать способ прокатки угловой стали, указанный на рисунке 3. Проанализировать схему способов прокатки, указанную на рисунке 4.

1 2 3 4

Рисунок 18 – Способы прокатки угловой стали

Известно несколько способов прокатки угловой стали (рисунок 18):

-

с прямыми полками (1);

-

с развернутыми полками в закрытых калибрах (2);

-

в открытых калибрах (3);

-

в открытых калибрах на непрерывных станах (4).

Широкое применение получил способ прокатки уголка с развернутыми полками в закрытых калибрах. Изгиб полок позволил значительно уменьшить глубину вреза калибров в валки по сравнению со способом (а), применить более интенсивные обжатия и уменьшить число проходов. Прокатка в открытых калибрах со свободным уширением дает возможность использовать одни и те же калибры для получения уголков разных размеров по ширине и толщине полок, сокращается парк валков, упрощается их переточка. Необходимая точность размеров профиля достигается обжатием полок в ребровом калибре и предчистовом закрытом калибре. На непрерывных станах этот способ реализуется с использованием для контроля ширины полок ребрового обжатия в вертикальных валках.

17. Назвать классификацию дефектов сортовой стали. Описать дефекты круглой и квадратной стали. Привести примеры дефектов. Проанализировать причины возникновения дефектов.

Рассмотрим дефекты сортовой стали следующего наименования:

-

Дефекты круглой стали

-

Дефекты квадратной стали

-

Дефекты полосовой стали

-

Дефекты угловой стали

Дефекты круглой стали:

-

Плоские бока. Возникают при незаполнении чистового калибра из-за недостаточного сечения предчистового овала или из-за уменьшения уширения при повышении температуры прокатки.

-

Уступы на боках круга. Образуются при осевом смещении валков.

-

Заусенцы. Данный дефект чаще всего появляется на концах раската при переполнении калибра металлом.

-

Заусенец с одной стороны, вторая сторона - плоская. Этот дефект возникает при неправильной установке проводковой арматуры.

-

Профиль имеет притупление вверху и внизу. Причина – большое притупление предчистового овала.

-

Овальность профиля возникает в результате разницы вертикального и горизонтального диаметра. Устраняется регулированием положения валков в чистовой и предчистовой клетях.

Дефекты квадратной стали:

-

Невыполнение углов. Дефект возникает из-за недостатка металла в углах чистового ромба и устраняется путем увеличения сечения предчистового квадрата.

-

Неравные стороны квадрата. Дефект возникает при осевом смещении валков.

-

Заусенцы появляются при переполнении калибра металлом из-за большого сечения предчистового ромба или увеличения уширения при понижении температуры прокатки.

18. Назвать классификацию дефектов сортовой стали. Описать дефекты угловой и полосовой стали. Привести примеры дефектов. Проанализировать причины возникновения дефектов.

Рассмотрим дефекты сортовой стали следующего наименования:

-

Дефекты круглой стали

-

Дефекты квадратной стали

-

Дефекты полосовой стали

-

Дефекты угловой стали

Дефекты полосовой стали:

-

Закругленные невыполненные углы. Возникают в результате недостаточного обжатия в ребровом калибре. Также могут возникать из-за износа ребрового калибра или недостаточных размеров заготовки.

-

Косой профиль сечения полосы. Возникает при прокатке ромбического профиля при перекосах полосы в ребровом калибре, если ширина по дну калибра больше толщины полосы.

Дефекты угловой стали:

-

Различная толщина полок. Образуется при осевом смещении валков.

-

Различная длина полок. Дефект возникает из-за осевого смещения валков в предыдущих фасонных калибрах или при смещении вводной коробки в сторону более длинной полки.

-

Обе полки короткие. Причины: недостаточная ширина полосы, поступающей в чистовую клеть, в результате большого натяжения в чистовой группе клетей.

-

Обе полки длинные. Дефект возникает из-за переполнения металлом предчиствого калибра при выработке предчистового калибра.

-

Невыполнение угла при вершине. Возникает в результате недостаточного обжатия в вершине чистового калибра из-за увеличения радиуса закругления гребня в чистовом калибре из-за износа. Также возможная причина: недостаточная высота заготовки для формирования вершин в предыдущих фасонных калибрах.

-

Срез угла при вершине возникает в результате неправильной установки вводной коробки перед чистовым калибром. Выводная коробка срезает угол.

-

Полосу скручивает. В результате неправильной установки валков или вводной коробки, что приводит к неравномерному обжатию профиля по ширине калибра.

Частыми дефектами сортового проката являются риски и царапины, рябизна (углубления, оставленные окалиной), отпечатки, вмятины. Причинами их возникновения являются: низкое качество валковой арматуры, ее большой износ, отсутствие средств очистки поверхности металла от печной окалины, различные повреждения поверхности валков, налипание металла на валки и проводковую арматуру, повреждения металла при его транспортировке. Основным средством ремонта сортовой стали является абразивная зачистка.

19. Зачертить профиль железнодорожного рельса, двутавровой балки, швеллера. Описать из каких частей они состоят. Охарактеризовать классификацию двутавровых балок и швеллеров. Проанализировать обозначение рельсов, балок, швеллеров.

Он состоит из массивной головки 1, широкой подошвы 2, образованной двумя фланцами, и шейки 3. В обозначении типа рельса округленно указывается масса 1 м длины профиля. К рельсам предъявляются высокие требования по точности профиля, качеству поверхности и механическим свойствам. Кроме железнодорожных рельсов для нормальной (широкой) колеи, производят рельсы узкой колеи типов Р-24, Р-18 и др., промышленные типа Р-33, а также рельсы для трамваев, метрополитена, крановые рельсы.

Двутавровые

балки являются широко распространенным

строительным профилем, применяемым в

конструкциях, работающих главным образом

на изгиб. В обозначениях балочных

профилей указывается номер, величина

которого равна высоте сечения балки в

сантиметрах. На рисунке показаны виды

двутавровых профилей: с уклоном внутренних

граней фланцев до 12% и с параллельными

гранями фланцев. Двутавровые балки

общего назначения с уклоном внутренних

граней фланцев являются наиболее

распространенными. В сортаменте этих

балок имеется 23 типоразмера от №10 до

№60 с отношением

![]() .

Двутавровые профили с параллельными

гранями полок разделяют на 4 типа:

нормальные двутавры балочного типа с

отношением

.

Двутавровые профили с параллельными

гранями полок разделяют на 4 типа:

нормальные двутавры балочного типа с

отношением

![]() ;

широкополочные двутавры с отношением

;

широкополочные двутавры с отношением

![]() ;

колонные профили, у которых отношение

;

колонные профили, у которых отношение

![]() близко к 1; колонные уширенные двутавры

с отношением

близко к 1; колонные уширенные двутавры

с отношением

![]() .

.

Швеллерный

профиль, в отличие от балочного, на

каждой полке имеет только один фланец,

причем фланцы обеих полок располагаются

с одной стороны стенки (рисунок 22). В

обозначении швеллерных профилей, так

же как и балочных, указывается номер,

выражающий высоту профиля в сантиметрах.

Швеллеры общего назначения выпускают

по ГОСТ 8240-72 с уклоном внутренних граней

полок до 10% и с параллельными гранями

полок. В сортаменте имеется 44 профилеразмера

швеллера от №5 до №40 с отношением

![]() .

Профиль швеллера с параллельными гранями

полок обозначается номером с буквой П.

.

Профиль швеллера с параллельными гранями

полок обозначается номером с буквой П.

20. Дать понятие технологическим операциям. Перечислить технологические операции при производстве рельсов. Охарактеризовать операции при производстве рельсов. Проанализировать особенности технологии производства рельсов.

Технологические операции – это операции, обеспечивающие получение готовой продукции.

-

Нагрев

-

Прокатка в обжимной клети

-

Прокатка в черновой клети трио

-

Прокатка в чистовой клети.

-

Порезка на мерные длины.

-

Клеймение.

-

Охлаждение на холодильнике

-

Замедленное охлаждение

-

Фрезерование

-

Термообработка

Для прокатки рельсов применяют слитки массой до 9,8т., из каждого слитка получают два блюма, а из каждого блюма – по два рельса длиной 25м.

На

современных рельсобалочных станах

прокатка производится после вторичного

нагрева блюмов до 1180-1200![]() .

В обжимной клети производится 5-7 проходов

и получается грубопрофильная полоса

длиной 9-12 м, которая поступает к черновой

линии клетей трио. В каждой черновой

клети делается по 3-4 прохода, в которых

постепенно формируется заданный профиль.

Полученный раскат шлепперами передается

в чистовую рабочую клеть дуо, где за

один проход окончательно формируется

профиль готового рельса. Прокатанные

рельсовые полосы дисковыми пилами

разрезают на мерные длины 25 м с припуском

на усадку металла по длине при охлаждении

и на фрезерование торцов рельсов. После

резки проходят клеймовочную машину и

поступают на роликовую гибочную машину

для изгиба рельсов на подошву. На всех

современных рельсобалочных станах

рельсы подвергаются замедленному

охлаждению или изотермической выдержке

для предотвращения образования флокенов.

Рельсы охлаждают на холодильнике в

атмосфере цеха до 450-500

.

В обжимной клети производится 5-7 проходов

и получается грубопрофильная полоса

длиной 9-12 м, которая поступает к черновой

линии клетей трио. В каждой черновой

клети делается по 3-4 прохода, в которых

постепенно формируется заданный профиль.

Полученный раскат шлепперами передается

в чистовую рабочую клеть дуо, где за

один проход окончательно формируется

профиль готового рельса. Прокатанные

рельсовые полосы дисковыми пилами

разрезают на мерные длины 25 м с припуском

на усадку металла по длине при охлаждении

и на фрезерование торцов рельсов. После

резки проходят клеймовочную машину и

поступают на роликовую гибочную машину

для изгиба рельсов на подошву. На всех

современных рельсобалочных станах

рельсы подвергаются замедленному

охлаждению или изотермической выдержке

для предотвращения образования флокенов.

Рельсы охлаждают на холодильнике в

атмосфере цеха до 450-500![]() ,

а затем загружают в колодцы, выложенные

огнеупорным кирпичом, и закрывают

теплоизолирующей крышкой. В колодцах

рельсы медленно охлаждаются в течение

6-8ч. До температуры 100-150

,

а затем загружают в колодцы, выложенные

огнеупорным кирпичом, и закрывают

теплоизолирующей крышкой. В колодцах

рельсы медленно охлаждаются в течение

6-8ч. До температуры 100-150![]() .

Более эффективным и производительным

способом предотвращения образования

флокенов является изотермическая

выдержка рельсов в печах при температуре

600

.

Более эффективным и производительным

способом предотвращения образования

флокенов является изотермическая

выдержка рельсов в печах при температуре

600![]() 20

20![]() в течение двух часов. При этой температуре

скорость диффузии водорода значительно

выше, чем в условиях замедленного

охлаждения в колодцах. Поэтому значительно

сокращается время выдержки, а также

исключаются сложные операции загрузки

рельсов в колодцы и выгрузки.

в течение двух часов. При этой температуре

скорость диффузии водорода значительно

выше, чем в условиях замедленного

охлаждения в колодцах. Поэтому значительно

сокращается время выдержки, а также

исключаются сложные операции загрузки

рельсов в колодцы и выгрузки.

После

выдержки в изотермических печах и

остывания рельсы правят на роликоправильной

машине при температуре не выше 60![]() .

Для получения требуемой длины и плоских

торцов концы рельсов фрезеруют, а также

сверлят отверстия овальной формы в

шейках для болтового соединения рельсов.

.

Для получения требуемой длины и плоских

торцов концы рельсов фрезеруют, а также

сверлят отверстия овальной формы в

шейках для болтового соединения рельсов.

Далее

осуществляется темообработка. Рельсы,

проходя, через секционную печь с роликовым

подом, нагреваются до температуры

850-930![]() и поштучно проходят объемную закалку

в масле на сорбитную структуру. Затем

– отпуск в течение двух часов при

450-480

и поштучно проходят объемную закалку

в масле на сорбитную структуру. Затем

– отпуск в течение двух часов при

450-480![]() .

После отпуска рельсы вновь проходят

правку в холодном состоянии на

роликоправильной машине в двух плоскостях.

Концы рельсов доправляют на вертикальных

прессах.

.

После отпуска рельсы вновь проходят

правку в холодном состоянии на

роликоправильной машине в двух плоскостях.

Концы рельсов доправляют на вертикальных

прессах.

Кроме

объемной закалки в масле, применяют и

другие способы термической обработки

рельсов. Наиболее простым методом

улучшения свойств рельсовой стали

является нормализация – повторный

нагрев холодного рельса до 860-880![]() .

рельсов.

.

рельсов.

21. Дать понятие технологическим операциям. Перечислить технологические операции при производстве двутавровых балок и швеллеров. Охарактеризовать операции при производстве двутавровых балок и швеллеров. Проанализировать особенности в технологии производства двутавровых балок и швеллеров.

Технологические операции – это операции, обеспечивающие получение готовой продукции.

-

Прокатка в разрезном калибре.

-

Прокатка в черновых калибрах.

-

Прокатка в чистовых калибрах

-

Порезка на мерные длины

-

Охлаждение

-

Отделка

Форма двутавровых профилей и швеллеров существенно отличается от прямоугольного сечения исходной заготовки. Поэтому их невозможно получить, применяя равномерное обжатие по ширине профиля. Прокатку этих профилей выполняют таким образом, чтобы максимальную неравномерность деформации получать в первых проходах, когда металл имеет высокую температуру и более пластичен, чем в последующих проходах. Первым фасонным калибром, придающим раскату черновую форму балки или швеллера, является разрезной калибр. Если из-за условий захвата невозможно получить нужную заготовку в одном калибре, применяют прокатку в двух разрезных калибрах. Прокатка крупных номеров профилей иногда осуществляется из фасонных блюмов.

Профильная заготовка поступает на прокатку в черновые клети с балочными или швеллерными калибрами. В балочных калибрах положение открытых фланцев чередуется в следующих друг за другом калибрах. Это дает возможность поочередно интенсивно обрабатывать верхнюю и нижнюю часть профиля без его кантовки.

Прокатку в непрерывных группах осуществляют с небольшим натяжением полосы между клетями.

Прокатанную полосу режут на мерные длины на пилах горячей резки, что позволяет получить ровный торец штанги без смятия концов. Для контроля качества поверхности и размеров профиля на пилах отрезают пробы от переднего и заднего концов полосы.

Балки, швеллеры и другие профили сортовой стали, после резки на пилах и охлаждения на холодильнике поступают на отделку. Для правки балок и швеллеров используют роликоправильные машины, концы полос доправляют на горизонтальных правильных прессах. Готовые профили выпускают длиной от 4 до 30м.

22. Назвать классификацию способов прокатки двутавровых балок. Описать разрезной калибр. Охарактеризовать способ прокатки двутавровых балок в прямых калибрах, указанный на рисунке. Выделить преимущества и недостатки данного способа.

Все способы прокатки двутавровых балок принято разделять на три группы:

-

Прокатка в прямых калибрах;

-

Прокатка в наклонных калибрах;

-

Прокатка в универсальных калибрах.

Первый фасонный калибр, подготавливающий заготовку к форме готового профиля – разрезной, выполняют закрытым с острыми гребнями. В закрытом калибре ограничивается течение металла в направлении уширения, что способствует получению высоких фланцев.

При прокатке балок малых размеров (№10-30) используют калибры только закрытого типа

В последующих черновых проходах профиль постепенно обжимают в закрытых балочных калибрах с чередующимся расположением относительно горизонтальной оси открытых и закрытых фланцевых ручьев. При этом без кантовки полосы происходит попеременно обжатие фланцев в закрытых и открытых ручьях. Чередование обжатий позволяет получить одинаковую высоту всех фланцев на чистовом балочном профиле.

Уклон боковых стенок в разрезном и первых черновых калибрах принимаю 4-8%, а в последующих калибрах постепенно уменьшают до 0,5% в чистовом калибре. В разрезном и чистовом калибрах для закрытых и открытых ручьев уклоны, как правило, делают одинаковыми. В промежуточных калибрах закрытые фланцы выполняют с уклоном наружных граней 2-3%, открытых – 5-8%. Уклон внутренних граней фланцевых ручьев изменяется от 40-70% в разрезном калибре до 12-16% в чистовом калибре.

При прокатке балок средних и крупных размеров (№33-60) первоначальный черновой профиль получают в открытых разрезных и балочных калибрах с широкими и тупыми гребнями. Профили крупных размеров имеют большую толщину стенки, поэтому нужно получить черновой профиль с широкой стенкой, используя широкие гребни. Применение закрытых разрезных калибров невозможно из-за глубокого вреза калибра в валок. В открытых калибрах с широкими гребнями формирование фланцев затрудняется. Большой объем металла, обжимаемого гребнем, идет в вытяжку и вызывает утяжку высоты фланцев.

В каждом открытом калибре делается несколько проходов с изменением расстояния между валками. После двух-четырех проходов металл переполняет калибр и выходит в зазор между валками, поэтому раскат кантуют на 900

И прокатывают в ребровом калибре. Для получения чернового профиля по этому способу прокатки требуется 7-9 проходов (при прокатке в закрытых калибрах с острыми гребнями – 2-3 прохода), которые выполняются в обжимной двухвалковой реверсивной клети рельсобалочного или крупносортного стана, а при прокатке крупных балок №45-60 и в последних проходах на блюминге.

Дальнейшая прокатка профиля происходит в закрытых балочных калибрах, размещаемых на валках черновых клетей трио и чистовой дуо. В связи с необходимостью получения высоких фланцев у балок крупных размеров применяют интенсивное боковое обжатие фланцев в открытых ручьях, а в закрытых фланцах боковое обжатие уменьшают или полностью исключают.

23. Назвать классификацию способов прокатки двутавровых балок. Описать калибровку валков для прокатки двутавровых балок в наклонных калибрах. Охарактеризовать способ прокатки двутавровых балок в универсальных калибрах, представленный на рисунке. Выделить преимущества и недостатки данных способов.

1 2

|

|

|

Все способы прокатки двутавровых балок принято разделять на три группы:

1Прокатка в прямых калибрах;

2Прокатка в наклонных калибрах;

3Прокатка в универсальных калибрах.

По этому способу прокатку ведут в балочных калибрах, ось симметрии которых наклонена к горизонтальной оси под углом 15-200. В каждом последующем калибре направление наклона изменяется на противоположное (рисунок 24). Наклонные калибры имеют диагональное расположение разъемов. Открытые и закрытые фланцы в этом случае располагаются в калибрах по диагонали. Так же, как и при прокатке в прямых калибрах, фланцы профиля поочередно обжимаются то в открытых, то в закрытых ручьях калибра. Благодаря наклону шейки калибра увеличиваются уклоны боковых граней фланцевых ручьев (кроме внутренней боковой грани закрытого фланца), что позволяет повысить интенсивность обжатия открытых фланцев. Это дает возможность сократить число проходов, повысить температуру конца прокатки, прокатывать балки с уменьшенными наклонами внутренних граней полок, тонкостенные и широкополочные. В наклонных калибрах можно обжимать профиль по ширине. Несмотря на это, указанный способ не нашел широкого применения в практике из-за следующих недостатков:

-

Возникающие при прокатке в наклонных калибрах осевые силы распирают валки и, по мере износа упорных конусов, увеличивается ширина калибра и особенно толщина открытых фланцев. Это вызывает скручивание профиля, затрудняет вход раската в валки.

-

Кроме того, оба валка имеют глубокий врез ручьев, что снижает их прочность.

Прокатка балок с применением универсальных калибров

Универсальные балочные калибры применяют в качестве чистовых при прокатке балок на линейных и последовательных станах. На универсальных балочных, полунепрерывных и непрерывных станах универсальные калибры широко используются в качестве черновых, предчистовых и чистовых. При прокатке в универсальном калибре фланцы профиля получают приращение по высоте, то есть уширяются. Поэтому с целью получения заданной ширины полок фланцы обжимают по высоте во вспомогательных горизонтальных клетях. На рисунке 25 показана схема обжатия балочного профиля в универсальной и вспомогательной клетях.

Во всех проходах, кроме чистового, прокатку ведут с отогнутыми фланцами. Угол наклона фланцев в черновой универсальной клети составляет 8-16%. У валков вспомогательных клетей угол наклона боковых граней принимают равным углу наклона фланцев в универсальной клети, а поверхность ребоды вытачивают под углом 900 к боковой грани. Во вспомогательной клети стенка балки не обжимается. Ширину калибра по внутренним граням фланцев обычно принимают одинаковой для всех универсальных клетей.

24. Зачертить профиль швеллера. Описать классификацию способов прокатки швеллеров. Охарактеризовать калибровку валков для прокатки швеллеров с прямыми полками для балочного, корытного, современного метода. Выделить преимущества и недостатки данных способов.

Швеллеры можно прокатывать двумя способами:

-

С прямыми полками;

-

с развернутыми полками.

Для прокатки швеллеров с прямыми полками известно несколько методов калибровки валков:

-

балочный (рисунок 26,а);

-

корытный (рисунок 26,б);

-

современный метод (рисунок 26,в).

Способ прокатки с развернутыми полками включает два метода:

-

метод сгибания фланцев (рисунок 26,г);

-

развернутая калибровка с изгибом стенки и фланцев (рисунок 26,д).

При калибровке валков по балочному методу (а) разрезной и несколько первых черновых балочных калибров используют для прокатки двутавровых балок и швеллеров одних номеров. В отличие от балок швеллеры прокатывают без чередования открытых и закрытых фланцев. Полки швеллера формируются из открытых фланцев, которые называются действительными. Закрытые фланцы (так называемые «ложные» фланцы) уменьшаются в размерах по мере приближения к чистовому калибру. Они служат для питания действительных фланцев металлом и сохранения температуры углов швеллера. Излишняя высота ложных фланцев в первых калибрах приводит к увеличению перетекания металла и дополнительному расходу энергии. Поэтому для прокатки швеллеров применяют отдельные калибры со значительно меньшими ложными фланцами (б) – корытные. Недостаток этих методов калибровки швеллеров заключается в малом уклоне наружных граней фланцев, что не позволяет интенсивно обжимать фланцы по толщине, затрудняет восстановление размеров калибров при переточках.

Наибольшее

распространение получил метод,

отличающийся увеличенным уклоном

фланцев и изогнутой стенкой профиля

(в), что позволяет более интенсивно

деформировать металл, сократить общее

число проходов. С увеличением выпуска

уменьшается износ калибров. Иногда и

чистовой калибр выполняют с изгибом

стенки и уклоном наружных граней фланцев

![]() .

Окончательные размеры готовый профиль

получает после правки на роликоправильной

машине.

.

Окончательные размеры готовый профиль

получает после правки на роликоправильной

машине.

25. Зачертить профиль швеллера. Описать классификацию способов прокатки швеллеров. Охарактеризовать калибровку валков для прокатки швеллеров с развернутыми полками для методов сгибания фланцев и развернутой калибровки с изгибом стенки и фланцев представленную на рисунке. Выделить преимущества и недостатки данных способов.

Швеллеры можно прокатывать двумя способами:

-

С прямыми полками;

-

с развернутыми полками.

Для прокатки швеллеров с прямыми полками известно несколько методов калибровки валков:

-

балочный (рисунок 26,а);

-

корытный (рисунок 26,б);

-

современный метод (рисунок 26,в).

Способ прокатки с развернутыми полками включает два метода:

-

метод сгибания фланцев (рисунок 26,г);

-

развернутая калибровка с изгибом стенки и фланцев (рисунок 26,д).

При калибровке швеллеров с прямыми полками для получения точных размеров высоты полок предусматривают один-два контрольных калибра с вертикальным обжатием полок в закрытых или полузакрытых ручьях.

Калибровка валков методом сгибания (г) совмещает прокатку в калибрах полосового типа с последующей прокаткой в фасонных калибрах и постепенным сгибанием фланцев. Малая глубина вреза калибров, интенсивное и равномерное обжатие всех элементов профиля являются достоинствами этого способа. Но сгибание полосы в швеллер является трудновыполнимой операцией, в процессе которой появляются повреждения на поверхности полок, размеры профиля неустойчивы.

Более совершенной является развернутая калибровка(д), показавшая хорошие результаты на практике при прокатке швеллеров малых и средних размеров. Эта калибровка отличается использованием калибров с изгибом стенки и полок, что облегчает сгибание развернутого профиля в швеллер, предотвращает образование складок у основания фланцев и повреждений поверхности полок. Недостатком этого способа калибровки швеллеров является значительное увеличение ширины калибра из-за развернутого положения фланцев, что затрудняет расположение на бочке валка необходимого числа калибров.

26. Дать понятие сортаменту. Описать классификацию труб в зависимости от способа их получения. Охарактеризовать трубы, получаемые методом сварки. Проанализировать способы получения труб.

Совокупность прокатываемых профилей называется сортаментом.

Бесшовные трубы в свою очередь по способу производства подразделяют на:

-

Горячедеформированные;

-

Холоднодеформированные.

Горячедеформированные трубы получают методами горячей прокатки (горячекатаные) или прессования (горячепрессованные).

Холоднодеформированные трубы получают в свою очередь из горячедеформированных труб-заготовок методами холодной прокатки (холоднокатаные), волочения (холоднотянутые), в отдельных случаях – прессования.

Сварные трубы подразделяются на:

-

Электросварные. Электросварные трубы можно получить из цилиндрической трубной заготовки, которая путем пластического сдвига сформованна в холодном состоянии из исходной ленты или полосы. После формовки кромки сдавливаются и свариваются методом электрической сварки. Трубы производятся с прямым или спиральношовным швом (прямошовные или спиральношовные).

-

трубы, полученные методом печной сварки. Эти трубы получаются только прямошовными путем сдавливания и сварки кромок трубной заготовки, сформованной из предварительно нагретого штрипса;

-

электросварные холоднодеформированные, получаемые из прямошовных труб заготовок.

Бесшовные

горячедеформированные трубы

выпускают следующего сортамента:

диаметром от 16 до 630 мм. Если использовать

процессы расширения винтовой прокаткой,

волочением, и прессованием, то возможно

увеличить диаметр до 1200 мм. Толщина

стенки составляет 1,5 – 50 мм. Показатель

тонкостенности для этого вида труб

находится в пределах

![]() .

.

Горячедеформированные трубы используются для трубопроводов различного назначения (в значительной мере – нефтепроводов), для бурения и эксплуатации нефтяных и газовых скважин, в энергетическом, химическом, транспортном и других отраслях машиностроения, в строительстве.

Холоднодеформированные

трубы выпускают следующего сортамента

диаметром 0,2 – 450 мм с толщиной стенки

0,03 – 35 мм. Также холоднодеформированные

трубы могут выпускать большого размера

(диаметром до 4000мм), для этого применяют

специальные процессы поперечной прокатки

и волочения. Показатель тонкостенности

для этого вида труб находится в пределах![]() .

.

Холоднодеформированные трубы обладают рядом преимуществ по сравнению с горячедеформированными:

- высокое качество и чистота поверхности;

- высокие прочностные свойства;

-

более высокая тонкостенность (![]() до 150);

до 150);

- более высокая точность геометрических размеров.

Холоднодеформированные трубы используют в наиболее ответственных узлах машин и аппаратов в различных отраслях машиностроения, приборостроения и других новых областях техники, в медицине.

Холоднодеформированные трубы получают периодической прокаткой и волочением.

Электросварные

трубы выпускают следующего сортамента

диаметром 5 – 2520 мм с толщиной стенки

0,2 – 32 мм при

![]() =10

– 150. Они классифицируются на:

=10

– 150. Они классифицируются на:

-

трубы малых диаметров (

мм);

мм);

-

средних (

мм);

мм); -

больших диаметров (

мм).

мм).

Трубы

печной сварки выпускают следующим

сортаментом: диаметром от 10-140 мм с

толщиной стенки 1,8-5,5 мм при

![]() из низкоуглеродистых сталей, обеспечивающих

нормальное качество шва при сварке этим

методом. Этот вид труб получают только

прямошовными, путем сдавливания и сварки

кромок трубной заготовки, которая

сформована из штрипса предварительно

нагретого в печи;

из низкоуглеродистых сталей, обеспечивающих

нормальное качество шва при сварке этим

методом. Этот вид труб получают только

прямошовными, путем сдавливания и сварки

кромок трубной заготовки, которая

сформована из штрипса предварительно

нагретого в печи;

27. Дать определение горячей прокатки. Описать последовательность операций при производстве труб горячей прокаткой. Охарактеризовать общую технологическую схему производства труб горячей прокаткой. Указать виды оборудования, на которых осуществляется каждая операция.

Горяячая прокатка- это прокатка, протекающая при высоких температурах.

I.Подготовка исходной заготовки к прокатке.

II.Нагрев заготовки.

III.Прошивка заготовок поперечного сечения в полые гильзы. Эта операция может осуществляться тремя способами: в прошивных станах, представляющих собой станы винтовой прокатки, в прошивных прессах или в пресс-валковых станах. Наиболее распространен первый метод прошивки, позволяющий в большинстве случаев получить требуемые размеры гильзы за одну операцию. После прошивного пресса или пресс-валкового стана, на которых получают короткие особотолстостенные гильзы, устанавливаются станы-удлинители (элонгаторы), аналогичные по конструкции прошивным станам, которые выполняют предварительную раскатку гильз.

IV.Раскатка гильз в черновые трубы.

Для предания стенке размера близкого к конечному значению производится операция раскатки. В процессе, которой происходит обжатие по диаметру и толщине стенки. Операция раскатки производится в станах продольной или винтовой прокатки, осуществляющие такие способы раскатки:

-

В автоматическом стане или стане тандем производится продольная прокатка в круглом калибре на короткой неподвижной оправке;

-

в непрерывном оправочном стане осуществляют продольную прокатку в системе круглых калибров на длинной оправке;

-

в пилигримовом стане производят прокатку в круглом калибре с переменным сечением ручья по периметру валка на длинной оправке;

-

в трехвалковом стане, двухвалковом стане с приводными направляющими дисками;

-

в планетарном стане осуществляют винтовую прокатку на длинной оправке;

-

в реечном стане процесс прокатки осуществляется путем проталкивания трубы через калибры на длинной оправке.

V.Калибрование или редуцирование труб – обжатие черновых труб по диаметру, так и толщине стенки. Эти операции осуществляются без оправки. Они отличаются по величине деформации диаметра. Калибрование осуществляется в системе круглых калибров в непрерывном стане продольной прокатки или 3-2-валковом стане винтовой прокатки. В непрерывном 3-12 клетьевом стане обжатие по диаметру производится на 10-30%, прокатка ведется без натяжения, при этом происходит утолщение стенки на 4-16%. В трехвалковом стане обжимают на 2-3мм. Редуцирование осуществляется в непрерывном стане с числом клетей 28; при обжатии по диаметру до 80% с применением натяжения достигается сохранение или утонение стенки.

VI.Охлаждение, правка, дальнейшая отделка и контроль труб (ремонт, обрезка, а при наличии требований: калибрование концов, нарезание резьбы, гидроиспытания, обточка, термическая и химическая обработка, нанесение покрытий, дефектоскопия и др.).

28. Дать понятие прошивки. Описать схему процесса прошивки, указанную на рисунке. Охарактеризовать четыре зоны в очаге деформации в двухвалковом прошивном стане. Проанализировать процесс прошивки.

Прошивка – процесс получение полой гильзы из заготовки сплошного сечения.

Прошивные

станы представляют собой станы винтовой

прокатки. Винтовая прокатка характеризуется

тем, что прокатываемый металл одновременно

совершает не только поступательное

движение вдоль оси ОХ, но и вращательное

движение вокруг нее, при этом каждая

точка описывает в пространстве спираль

с переменным в очаге деформации радиусом

![]() ,

осевой скоростью

,

осевой скоростью

![]() ,

угловой

,

угловой

![]() ,

тангенсальной скоростью

,

тангенсальной скоростью

![]() и шагом подачи

и шагом подачи

![]() .

Винтовое движение заготовки

при винтовой прокатке совершает

вращательно-поступательное движение,

которое достигается за счет одинакового

направления вращения валков и наклона

оси каждого из валков к оси прокатки на

угол подачи

.

Винтовое движение заготовки

при винтовой прокатке совершает

вращательно-поступательное движение,

которое достигается за счет одинакового

направления вращения валков и наклона

оси каждого из валков к оси прокатки на

угол подачи

![]() .

Направляющий инструмент удерживают

заготовку на оси проката, таким образом,

заготовка ‘навинчивается’ на оправку

и в результате прошивки получается

полая гильза. Кроме поддерживающей

функции направляющий инструмент своими

боковыми поверхностями прилегает к

валкам и создает тем самым «закрытый»

калибр, что позволяет прошивать

тонкостенные гильзы Диапозон получаемых

гильз в прошивном стане составляет

.

Направляющий инструмент удерживают

заготовку на оси проката, таким образом,

заготовка ‘навинчивается’ на оправку

и в результате прошивки получается

полая гильза. Кроме поддерживающей

функции направляющий инструмент своими

боковыми поверхностями прилегает к

валкам и создает тем самым «закрытый»

калибр, что позволяет прошивать

тонкостенные гильзы Диапозон получаемых

гильз в прошивном стане составляет

![]() ,

при коэффициенте вытяжки

,

при коэффициенте вытяжки![]() .

.

В направлении прошивки очаг деформации можно разделить на четыре зоны (рисунок):

-

В зоне I – от сечения первичного захвата до встречи с носком оправки – производится обжатие сплошной заготовки по диаметру. Но так как деформация осуществляется при сравнительно узких контактных поверхностях металла с валками, это вызывает неравномерность деформации. При движении заготовки образуется периферийный слой, который подвергается деформации более интенсивно, чем центральный слой заготовки. Стремясь увеличить периметр, этот слой приводит к появлению в центральной части растягивающих напряжений. В результате деформации металла происходит с одной стороны увеличение растягивающих напряжений, а с другой стороны скопление микропор и микротрещин, которые являются результатом пластической деформации. Если в результате обжатия будет достигнуто критическое обжатие

,

то произойдет полное использование

запаса пластичности и образуются

макроразрушения, а это в результате

приводит к образованию дефектов на

внутренней стороне трубы. Поэтому

процесс прошивки необходимо вести

таким образом чтобы не было достигнуто

напряжение

,

то произойдет полное использование

запаса пластичности и образуются

макроразрушения, а это в результате

приводит к образованию дефектов на

внутренней стороне трубы. Поэтому

процесс прошивки необходимо вести

таким образом чтобы не было достигнуто

напряжение

-

В зоне II – сплошная заготовка прошивается носком оправки. Внедрение оправки в металла облегчается наличием в центральной части растягивающих напряжений.

-

В зоне III – осуществляется постепенное обжатие в уменьшающемся зазоре между валками и оправкой. Оправка в этом случае выполняет роль неприводного валка, который вращается за счет соприкосновения с металлом. К концу третьей зоны труба имеет овальное сечение (рисунок 9).

-

В IV зоне сечение трубы округляется за счет обкатки валками.

В трехвалковом стане очаг деформации аналогичен описанному. Однако он имеет свои преимущества и недостатки.

Преимущества:

1.Меньшее

развитие растягивающих напряжений в

центральной зоне и поэтому большее

![]() ;

;

2. лучшее качество внутренней поверхности гильз;

3. возможность прошивки менее пластичных сталей и сплавов;

4. отсутствие направляющего инструмента;

5. лучшее качество наружной поверхности.

Возможность осуществления процесса прошивки определяется условиями захвата. Захват разделяется на две стадии: первичный и вторичный. Первичный захват включает период от момента касания заготовки с валками до начала ее устойчивого перемещения. Вторичный захват включает в себя период внедрения в металл оправки.

29. Дать понятие прошивки заготовок в прессе. Изложить классификацию процессов прошивки в прессе. Охарактеризовать процессы прошивки в прессе, укзанные на рисунке. Выделить преимущества и недостатки данного способа прошивки.

Рассматривая процесс прошивки в прошивных прессах, необходимо отметить, что существуют два метода получения осевого отверстия в заготовке:

-

Открытая прошивка;

-

прошивка в контейнере.

При открытой прошивке боковая поверхность заготовки не ограничена инструментом в процессе деформации (рисунок 1); Рисунок 1 – Схема открытой прошивки1 – прошивной пуансон (игла); 2 – заготовка.

Второй вид прошивки, производится в контейнере, определяющем наружный диаметр гильзы. В трубном производстве применяют только прошивку в контейнере, которая может быть двух видов:

- Нарастающая (закрытая) прошивка круглой заготовки – процесс с увеличением длины гильзы по сравнению с заготовкой за счет течения смещенного из-под иглы металла в кольцевой зазор между контейнером и иглой (рисунок 2). Рисунок 2 – Схема нарастающей прошивки.1 – прошивной пуансон (игла); 2 – контейнер; 3 – опорный пуансон.

- Заполняющая прошивка – процесс с течением смещенного металла в зазор между боковыми поверхностями исходной некруглой заготовки и контейнером (рисунок 3). Если смещенный объем больше свободного, то наблюдается комбинированный процесс с переходом от заполняющей к нарастающей прошивке. Рисунок 3 – Схема заполняющей прошивки.

Таблица 1 – Преимущества и недостатки процесса прессовой прошивки

|

Преимущества |

Недостатки |

|

Схема всестороннего сжатия повышает пластичность металла. |

Большое усилие на иглу вызывает ее изгиб и приводит к разностенности гильзы. В связи с этим длина прошиваемых в прессе гильз ограничена. |

30. Дать понятие прошивки заготовок в пресс-валковом стане. Описать схему процесса прошивки в пресс-валковом стане, указанную на рисунке. Охарактеризовать процесс прошивки заготовок в пресс-валковом стане. Выделить достоинства и недостатки этого процесса.

Пресс-валковый стан предназначен для прошивки квадратных непрерывнолитых заготовок (рисунок 1). В процессе деформации происходит продольное перемещение заготовки, осуществляемое за счет усилий прокатки в двухвалковой приводной клети и усилия толкателя. Сам процесс аналогичен заполняющей прессовой прошивки, в которой роль контейнера играют стенки калибра, и характеризуется всесторонним сжатием перед оправкой. При подходе толкателя к оправке процесс прекращается, завершаясь формированием стакана.

Рисунок 1 – Схема прошивки в пресс-валковом стане.

1 – двухвалковая клеть продольной прокатки; 2 – оправка; 3 – стержень; 4 – упорно-регулировочный механизм; 5 – толкатель; 6 – роликовые проводки для направления и калибрования ребер заготовки; 7 – центрователи стержня и гильзы.

Преимущества и недостатки процесса прошивки в пресс-валковом стане приведены в таблице 1.

Таблица 1 – Преимущества и недостатки процесса прессовой прошивки

|

Преимущества |

Недостатки |

|

Схема всестороннего сжатия повышает пластичность металла. |

Повышенная разностенность |

|

|

Ограниченная длина гильз |

|

|

Возможность получение только одного диаметра гильз из заданной заготовки |

31. Дать понятие о калибровании и редуцировании труб. Изложить классификацию станов, для осуществления операций калибрования и редуцирования. Охарактеризовать способы калибрования и редуцирования. Выделить достоинства и недостатки процесса прокатки с натяжением и без натяжения.

В качестве завершающих операций при производстве горячекатаных труб производят операции калибрования или редуцирования, которые заключается в обжатии черновых труб по диаметру и толщине стенки. Эти операции осуществляются без оправки.

Станы, осуществляющие операции калибрования и редуцирования, в зависимости от назначения делятся на три вида:

-

калибровочные;

-

редукционные;

-

редукционно-растяжные.

Калибровочные станы имеют в своем составе от 3 до 12 клетей и производят обжатие до 30%. Редукционные станы включают до 22 клетей и осуществляют обжатие до 50%. Редукционно-растяжные станы имеют в своем составе до 28 клетей и производят обжатие до 80%.

Калибровочные и редукционные станы работают без натяжения или с небольшим натяжением. Такой режим прокатки и соответствующая ему схема напряженно-деформированного состояния металла приводят в процессе обжатия по диаметру к утолщению стенки труб.

Утолщение стенки при прокатке в каждом калибре происходит неравномерно по периметру: наибольшую величину оно имеет в выпусках калибра, наименьшую в вершине.

После прокатки в одном калибре возникает поперечная разностенность: с двумя симметричными утолщениями в выпусках двухвалкового калибра или с тремя – в выпусках трехвалкового калибра. Так как прокатка ведется в непрерывном стане, в котором участки периметра трубы из выпусков предыдущего калибра попадают в вершины последующего, то происходит наложение различных утолщений и образуется граненность – симметричная разностенность с числом утолщений, равным удвоенному числу валков в клети. Внутренний контур трубы приобретает форму квадрата в двухвалковом калибре или шестиугольника в трехвалковом калибре. Граненность зависит от частных обжатий по диаметру в одной клети.

Рост толщины стенки при редуцировании без натяжения может иметь положительную и отрицательную сторону:

-

Положительная сторона: такой процесс рационален для производства труб малого наружного диаметра и с толстой стенкой, которые невозможно получить на оправочных станах из-за малых диаметров оправок и упорных стержней.

-

Отрицательная сторона: при прокатке тонкостенных труб необходимо, чтобы черновая труба была получена с толщиной стенки меньшей, чем готовая, а это не является рациональным, поэтому его ограничивают по величине обжатий диаметра. Однако, если рассматривать процесс в общем то, установка редукционных станов эффективна, так как увеличивает производительность агрегатов, позволяя прокатывать на прошивном и раскатном станах трубы повышенного диаметра и развеса.

Редукционно-растяжные

станы, в отличии от калибровочных и

редукционных, работают с натяжением.

Мерой натяжения принят коэффициент

пластического натяжения

.

При прокатке в одной клети и наличии

переднего и заднего натяжений коэффициент

частного пластического натяжения. Для

характеристики натяжения, действующего

во всем стане из

.

При прокатке в одной клети и наличии

переднего и заднего натяжений коэффициент

частного пластического натяжения. Для

характеристики натяжения, действующего

во всем стане из

![]() клетей, используется коэффициент общего

(среднего по стану) пластического

натяжения

клетей, используется коэффициент общего

(среднего по стану) пластического

натяжения![]() .

.

Натяжение весомо влияет на процесс и может иметь как положительную так и отрицательную сторону.

Положительная

сторона: при редуцировании тонкостенных

труб с критическим значением

![]() независимо

от обжатия по диаметру толщина стенки

сохраняет постоянную величину, а при

независимо

от обжатия по диаметру толщина стенки

сохраняет постоянную величину, а при

![]() происходит

утонение стенки. Кроме того натяжение

снимает внутреннюю граненность и поэтому

позволяет без снижения точности труб

увеличить частные деформации в клети

и общую обжимную способность стана.

происходит

утонение стенки. Кроме того натяжение

снимает внутреннюю граненность и поэтому

позволяет без снижения точности труб

увеличить частные деформации в клети

и общую обжимную способность стана.

В

месте с тем, применение редуцирования

с натяжением имеет существенный

недостаток. Концевые

участки трубы прокатываются с односторонним

натяжением и поэтому они имеют переменную

толщину стенки, увеличивающуюся от

![]() в средней части готовой трубы до

максимального значения на торцах.

В результате этого необходимо обрезать

дефектные концевые участки[2].

в средней части готовой трубы до

максимального значения на торцах.

В результате этого необходимо обрезать

дефектные концевые участки[2].

Отмеченные особенности процесса редуцирования с натяжением определяют рациональную область использования редукционно-растяжных станов: на трубопрокатных и прессовых агрегатах – для деформации черновых труб длиной не менее 15-20м в готовые трубы длиной до 100-150м, когда относительная длина обрези снижается и расходный коэффициент металла не превышает приемлемых значений.

32. Дать понятие сортаменту. Описать технологические операции при производстве проволоки-катанки. Охарактеризовать способ охлаждения катанки по методу «Стилмор», указанный на рисунке. Проанализировать одностадийное и двухстадийное охлаждение.

Совокупность прокатываемых профилей называется сортаментом.

-

Визуальный осмотр.

-

Удаление дефектов.

-

Нагрев.

-

Прокатка в черновой группе клетей.

-

ускоренное охлаждение катанки в потоке непрерывного стана на участке между клетью и моталками.

-

Отделка

Наиболее совершенным способом охлаждения готовой катанки в потоке непрерывного стана является способ «Стилмор», впервые примененный в Канаде.

Этот

способ представляет собой систему

регулируемого охлаждения катанки с

прокатного нагрева, включающую две

стадии: охлаждения катанки водой до

температуры несколько выше точки

мартенситного превращения, а затем

охлаждение на воздухе до температуры

ниже точки перлитного превращения, но

не в мотках, а в раскладываемых веером

витках. Схема устройства двухстадийного

охлаждения катанки по способу «Стилмор»

показана на рисунке 27. На участке

многоступенчатого водяного охлаждения

в трубах водоохлаждающие секции

располагаются на определенных расстояниях

с промежутками для выравнивания

температуры. Температура катанки в

зависимости от ее диаметра и марки стали

ступенчато снижается до 750-850![]() .

Такой режим водяного охлаждения

предотвращает рост измельченного в

процессе деформации аустенитного зерна.

Так как при ступенчатом охлаждении

уменьшается перепад температур между

серединой и поверхностью, то это

способствует получению более однородной

структуры в поперечном сечении катанки.

В конце участка охлаждения катанка

направляется на виткообразователь,

раскладывающий витки катанки на

движущийся со скоростью 0,1-1,2 м/с

транспортер. На транспортере катанка

охлаждается воздушным потоком от

вентиляторов. Скорость охлаждения

регулируют путем включения и отключения

вентиляторов и поворотом жалюзей,

расположенным над транспортером.

Интенсивное охлаждение катанки водой

в трубах и воздушным потоком уменьшает

окалинообразование.

.

Такой режим водяного охлаждения

предотвращает рост измельченного в

процессе деформации аустенитного зерна.

Так как при ступенчатом охлаждении

уменьшается перепад температур между

серединой и поверхностью, то это

способствует получению более однородной

структуры в поперечном сечении катанки.

В конце участка охлаждения катанка

направляется на виткообразователь,

раскладывающий витки катанки на

движущийся со скоростью 0,1-1,2 м/с

транспортер. На транспортере катанка

охлаждается воздушным потоком от

вентиляторов. Скорость охлаждения

регулируют путем включения и отключения

вентиляторов и поворотом жалюзей,

расположенным над транспортером.

Интенсивное охлаждение катанки водой

в трубах и воздушным потоком уменьшает

окалинообразование.

Рисунок 27 – Схема устройства охлаждения катанки по способу «стилмор»:

1 – последняя клеть стана; 2 – водоохлаждающие секции; 3 – виткообразователь; 4 – транспортер -; 5 – вентиляторы; 6 – виткосборник

В состав одной линии ускоренного одностадийного охлаждения катанки входит охлаждающая секция, состоящая из прямоточной форсунки и охлаждающей камеры с внутренним диаметром 25-30мм, длиной 4300мм. К каждой охлаждающей секции подводится вода под давлением 2-4МПа. За противоточной форсункой в конце охлаждающей линии имеется переводная стрелка, поочередно направляющая прокат в моталки, обслуживающие чистовую группу клетей. Опыт эксплуатации установок одностадийного охлаждения показал, что при этом структура катанки неоднородна по сечению катанки и длине мотка, что объясняется различием условий охлаждения наружных и внутренних витков в мотке. Такая неоднородность структуры ограничивает допустимую суммарную деформацию при волочении катанки до 75%.

33. Дать понятие о холодной прокатке труб. Описать схему процесса прокатки труб на станах ХПТР, указанную на рисунке. Охарактеризовать возвратно-поступательное перемещение инструмента при прокатки труб на станах ХПТР. Выделить преимущества процесса прокатки труб на станах ХПТР.

Станы ХПТР предназначены для прокатки труб диаметром 3-120 мм с толщиной стенки 0,08-6 мм из легированных и высоколегированных сталей, цветных металлов и сплавов.

Схема возвратно-поступательного перемещения инструмента и деформации металла в стане ХПТР показана на рисунке.

Рисунок

1 – Схема прокатки труб в стане ХПТР и

разрез клетиI

и II

– заднее и переднее положение роликов;

1 – опорная планка; 2 – ролик; 3 –

деформируемая труба; 4 – оправка; 5 –

сепаратор; 6 – корпус (станина) клети; 7

– регулировочный клин;

![]() - длина хода клети и сепаратора.

- длина хода клети и сепаратора.

В

положении I

ролики разведены, производится подача

и поворот заготовки. При прямом ходе

клеть с закрепленными в ней опорными

планками перемещается со скоростью

![]() с помощью кривошипно-шатунного механизма,

а сепаратор с заключенными в нем роликами

– со скоростью

с помощью кривошипно-шатунного механизма,

а сепаратор с заключенными в нем роликами

– со скоростью

![]() с помощью кулисного механизма. Благодаря

тому, что

с помощью кулисного механизма. Благодаря

тому, что

![]() и при этом межосевое расстояние

и при этом межосевое расстояние

![]() сокращается, происходит перекатывание

роликов по трубе и ее обжатие.

сокращается, происходит перекатывание

роликов по трубе и ее обжатие.

При окончании прямого хода ролики сходятся и их ручьи образуют круглый калибр, определяющий размеры готовой трубы. В крайнем положении II ролики разведены; в этот момент также могут быть осуществлены подача и поворот заготовки. Далее проводится обратный ход и завершается цикл прокатки.

Прокатка в роликах с постоянным сечением ручья не позволяет иметь большого различия диаметров заготовки и готовой трубы, так как в начале прямого хода может произойти врезание реборд ролика в заготовку. Поэтому в станах ХПТР редуцирование трубы минимально, прокатка ведется на цилиндрической оправке, и производится в основном обжатие по толщине стенки. Для улучшения условий деформации применяется повышенное число роликов – три или четыре. Это уменьшает врез ручья в ролик, снижает скольжение в калибре и налипание деформируемого металла на ролик.

Принципиальными отличиями процесса в станах ХПТР от станов ХПТ являются:

-

применение роликов малого диаметра, что позволяет, благодаря сравнительно малым контактным давлениям, площади соприкосновения и усилия деформации, прокатывать трубы с особо тонкими стенками;

-

постоянный радиус и ручей постоянного сечения по периметру роликов, что значительно упрощает их по сравнению с валками станов ХПТ и позволяет изготовить с высокой точностью;

-