- •«Северный (Арктический) федеральный университет имени м.В Ломоносова»

- •Общие сведения о предприятии

- •2. Общие понятия о системе планово-предупредительного технического обслуживания и ремонта.

- •3. Мероприятия по поддержанию дорожно-строительных машин в технически исправном состоянии

- •Характерные неисправности агрегатов и узлов дорожно-строительных машин и их устранения

- •5. Примерная технология разборки простых узлов и агрегатов дорожно-строительных машин

- •6. Технология сборки простых узлов и агрегатов дорожно-строительных машин

- •7.Технология разборки дорожно-строительных машин

- •8. Технология сборки дорожно-строительных машин

- •9.Технологическая документация при разборке машин

- •10. Охрана труда при сборке, разборке машин

- •11. Положения системы планово-предупредительного ремонта машин

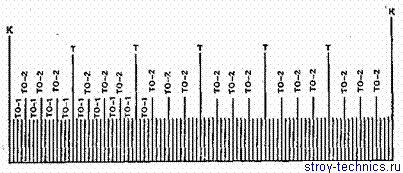

- •График межремонтного цикла бульдозеров на базе тракторов т-100м и т-130 к-5760 ч; то-1-60 ч; то-2-240 ч; т-960 ч

- •12. Ремонт типовых деталей двигателей внутреннего сгорания

- •13. Ремонт электрооборудования

- •14. Инструкция по охране труда для машинистов автогрейдеров

- •15. Инструкция по охране труда для машинистов экскаваторов одноковшовых

- •16. Инструкция по охране труда для машинистов фронтальных пневмоколесных погрузчиков ковшового типа на погрузке грунта.

11. Положения системы планово-предупредительного ремонта машин

На работоспособность машин во многом влияет своевременное и качественное проведение технического обслуживания и ремонта. В Советском Союзе внедрена система планово-предупредительного технического обслуживания и ремонта (ППР),которая регламентирует сроки и объем работ, предупреждающих возникновение неисправностей машин и механизмов, повышает их производительность и улучшает качество строительства.

Система ППР представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности и исправности машин в течение всего их срока службы при соблюдении заданных условий и режимов эксплуатации.

Основана система ППР на обязательном планировании, подготовке и проведении технических обслуживании и ремонтов каждой машины, находящейся в эксплуатации, с заданной последовательностью и периодичностью. Техническое обслуживание должно обеспечить поддержание работоспособности машины в процессе эксплуатации путем проведения комплекса работ по предупреждению повышенного изнашивания деталей, отказов и повреждений машины.

В процессе использования машин проводятся:

а) ежесменное техническое обслуживание (ЕО), выполняемое перед началом, в течение или после рабочей смены;

б) плановое техническое обслуживание (ТО), выполняемое в плановом порядке через определенное, установленное заводами-изготовителями время наработки;

в) сезонное техническое обслуживание (СО), выполняемое два раза в год при подготовке машины к использованию в период летнего или зимнего сезона.

Для сохранения работоспособности машины при транспортировании и хранении проводятся специальные технические обслуживания в соответствии с требованиями эксплуатационной документации.

Техническое диагностирование проводят с целью определения технического состояния агрегатов и механизмов машин без разборки, для этого используют приборы, установленные на машине (манометры, термометры и амперметры), и специальные приборы (автостетоскопы, индикаторы).

Регулирование выполняют для восстановления посадок в сопряжениях. Необходимость регулирования устанавливают при контроле технического состояния механизма. Особое внимание уделяют регулированию механизмов, обеспечивающих безопасность дорожностроительных работ.

Принудительно регулируют свободный ход рычагов тормозных устройств и стояночного тормоза, свободный ход рулевого колеса у колесных машин и механизмов, управляющих рабочим оборудованием машин.

При необходимости регулируют натяжение гусеничных цепей, величину осевого зазора в конических роликоподшипниках конечных передач, муфты сцепления трактора и пускового двигателя, поддерживающие опорные катки, натяжные колеса и другие механизмы, затягивают детали резьбовых соединений.

Смазывание машин производят для уменьшения интенсивности изнашивания сопряжений в соответствии с картами (таблицами) смазки, в которых для каждой модели машины указано место смазывания, число точек смазки, применяемый материал и даны указания по этой операции.

При СО заменяют масла и смазочные материалы в соответствии с переходом на летний или зимний период работы.

Опробование машины проводят после каждого технического обслуживания. Для этого запускают двигатель и проверяют ритмичность его работы, уровень шумов и стуков в механизмах, показания контрольно-измерительных приборов, работоспособность механизмов машины на холостом, рабочем и транспортном режимах.

Виды плановых технических обслуживании, периодичность их проведения, состав и порядок выполнения работ завод-изготовитель указывает в эксплуатационной документации по каждой модели машин. Периодичность технических обслуживании и ремонтов машин устанавливают в часах наработки.

После проведения технического обслуживания машину принимают машинист и механик эксплуатационного участка, за которым она закреплена. При приемке машину осматривают и опробуют на холостом и рабочем ходу, После этого в журнале учета технических обслуживании и ремонтов, а также в журнале учета неисправностей делают соответствующие записи об объеме выполненных работ и ставят подписи ответственных лиц, сдающих и принимающих работу.

Ремонт машин —это комплекс работ, обеспечивающих устранение повреждений и отказов для восстановления работоспособности и исправности машин. Плановые ремонты машин установлены двух видов: текущий (Т) и капитальный (К).

Периодичность проведения технического обслуживания и ремонтов определяется межремонтным циклом и их структурой.

Межремонтный цикл — это наработка машины в часах от начала ее эксплуатации до первого капитального ремонта или между двумя очередными капитальными ремонтами. Структура межремонтного цикл а—число, периодичность и последовательность выполнения всех видов ремонта и технических обслуживании за межремонтный цикл. Структура межремонтного цикла для разных типов машин различна и устанавливается нормативными материалами по техническому обслуживанию и ремонту машин.