- •Проектирование технологического процесса изготовления деталей

- •Специальность 220501 – Управление качеством Санкт-Петербург

- •Содержание

- •Введение

- •1. Цели и задачи курсового проектирования

- •2. Исходные данные для курсового проекта

- •3. Состав и объем проекта

- •3.1. Содержание расчетно-пояснительной записки

- •3.2. Содержание альбома технологических документов

- •3.3. Содержание графических разработок

- •3.4. График выполнения курсового проекта

- •4. Методические указания по выполнению разделов курсового проекта

- •4.1. Анализ исходных данных

- •4.1.1. Описание назначения и конструкции узла редуктора

- •4.1.2. Описание назначения и конструкции детали, входящей в узел

- •4.1.3. Описание материала детали и его свойств

- •4.1.4. Определение организационно-экономических характеристик производства

- •Определение типа производства

- •Определение партии запуска деталей в производство

- •4.1.5. Качественный анализ технологичности узла

- •4.1.6. Качественный и количественный анализ технологичности детали

- •4.1.7. Качественная оценка технологичности конструкции детали (ткд)

- •4.1.8. Определение вспомогательных показателей ткд

- •4.2. Разработка технологической схемы сборки узла

- •4.2.1. Установление состава объекта сборки

- •4.2.2. Расчленение объекта сборки на сборочные единицы различных порядков

- •4.2.3. Составление технологической схемы сборки

- •4.3. Проектирование технологического процесса механической обработки заготовки

- •4.3.1. Отнесение детали по внешнему виду к классу типовых деталей

- •4.3.2. Установление маршрута технологических операций механической обработки

- •4.3.3. Выбор оборудования и оснастки для выполнения операций технологического процесса Выбор металлорежущих станков

- •Выбор системы технологической оснастки

- •Выбор станочных приспособлений для установки и закрепления обрабатываемых заготовок

- •Выбор металлорежущих и вспомогательных инструментов

- •4.3.4. Разработка всех (кроме двух) операций технологического процесса с укрупненным их описанием в маршрутной карте

- •4.3.5. Подробная разработка двух операций технологического процесса Выбор вариантов операций

- •Проектирование содержания переходов сравниваемых операций

- •Расчет промежуточных припусков и межоперационных размеров заготовки

- •Определение режимов обработки и норм времени на технологических операциях

- •Особенности нормирования вспомогательного времени на станках, выполняющих однопереходные работы с постоянными режимами резания в одной операции

- •Особенности выбора режимов резания при многоинструментной обработке

- •4.3.6. Выбор наиболее эффективного варианта технологического процесса на основе экономического расчета

- •Библиографический список

- •Приложение а

- •Приложение б

- •Приложение в Основные размеры выгонки инструмента для обработки на токарных и токарно-винторезных станках

Выбор системы технологической оснастки

При обработке деталей машин на металлорежущих станках широко применяется разнообразная технологическая оснастка. Под этим термином понимается совокупность различных технологических средств, включающих приспособления и инструменты – вспомогательные, режущие и мерительные.

В соответствии с ГОСТом 14.305-73 выбору подлежит одна из следующих систем технологической оснастки:

-

универсально-безналадочной оснастки (УВО);

-

универсально-наладочной оснастки (УНО);

-

специализированной наладочной оснастки (СНО);

-

универсально-сборной оснастки (УСО);

-

сборно-разборной оснастки (СРО);

-

неразборной специальной оснастки (НСО).

Целесообразность применения той или иной системы оснастки, как правило, определяется расчетом годовых приведенных затрат, величина которых на одну деталь – операцию изменяется пропорционально времени выполнения работ технологической операции и по наладке оснастки. При расчете приведенных затрат учитываются расходы, величина которых на одну деталь при заданном годовом объеме выпуска остается независимой от времени обработки и наладки (затраты на неразборную технологическую оснастку, на специальные наладки систем УНО, СНО, на сборку компановки УСО). Капитальные вложения, принимаемые к расчету приведенных затрат вариантов оснастки определяются как сумма капитальных вложений в станочное оборудование, в здание и в систему технологической оснастки.

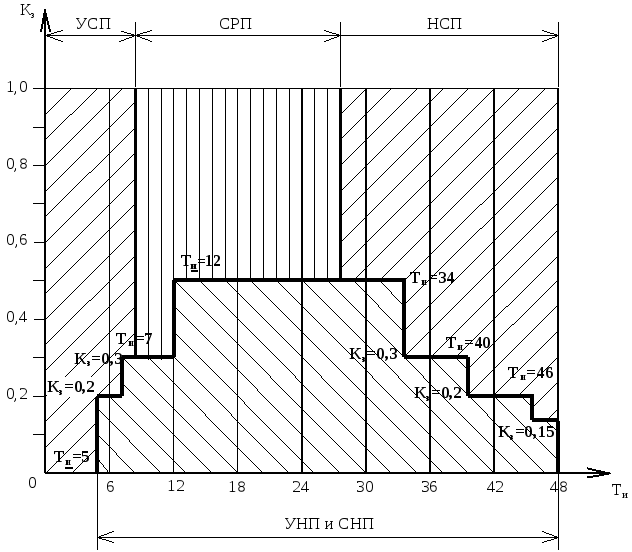

Системы приспособлений рекомендуется определять в соответствии со справочным приложением I к ГОСТ 14.305-73 (рисунок 1). В этом приложении определены зоны рентабельности применения систем на основе сопоставления величин затрат при оснащении операций станочными приспособлениями в зависимости от коэффициента загрузки приспособления одной операцией Кз за планируемый период производства изделия (детали) в месяцах Ти (значение Ти рекомендуется выбирать равным 18 месяцев).

Рисунок 1 – График для определения областей рационального применения стандартных систем СП

Коэффициент загрузки Кз приспособления может быть определен по формуле:

![]() (21)

(21)

Выбор станочных приспособлений для установки и закрепления обрабатываемых заготовок

Для закрепления заготовок на токарных, кругло- и внутришлифовальных станках применяют:

1. Патроны (кулачковые, цанговые, мембранные, магнитные и др.) для базирования и закрепления коротких заготовок по наружной и внутренней поверхности.

2. Оправки (цилиндрические с зазором, прессовые, конические, с гофрированными втулками, с разрезной цангой, кулачковые и др.) для базирования и закрепления заготовок с отверстием.

3. Центра (жесткие, рифленые, вращающиеся) с поводковыми устройствами для обработки валов или установки центровых оправок.

4. Планшайбы-диски, установленные на центрирующие элементы шпинделя станка со смонтированными зажимными устройствами для обработки заготовок сложной конфигурации.

Для закрепления и базирования заготовок на сверлильных станках применяют: различные виды кондукторов (стационарных, опрокидывающихся, накладных, поворотных и др.).

Для закрепления и базирования заготовок на фрезерных станках применяют:

1. Машинные тиски (с различными зажимами, формой губок и приводами) для обработки различных по форме и размерам заготовок.

2. Делительные головки для установки и периодического поворота небольших заготовок, в центрах, цанговых или кулачковых патронах, закрепленных на шпинделе головки.

3. Поворотные столы для непрерывного или позиционного фрезерования плоских поверхностей.

4. Столы со встроенными гидроцилиндрами для одно- или многоместной обработки заготовок.

5. Магнитные или электромагнитные плиты и призмы и другие приспособления.

Для закрепления и базирования заготовок на зубообрабатывающих станках применяют: патроны, центра, втулки, оправки с беззазорной установкой заготовок.

Для закрепления и базирования заготовок на протяжных станках применяются: жесткие или самоустанавливающиеся фланцы или сменные втулки, прижимаемые к опорной поверхности планшайбы силой резания.

Для закрепления и базирования заготовок на плоскошлифовальных станках применяют: электромагнитные и магнитные плиты и машинные тиски.

Для закрепления и базирования заготовок на многоцелевых станках применяют: стандартные системы УНП, УСП, СНП, СРП.

Для закрепления типовых деталей разновидность приспособлений выбирается из типового маршрута [7].