- •Методические указания

- •Общие организационно-методические указания

- •Основные условные обозначения

- •Введение

- •1 Выбор схемы насоса

- •Требуемое число параллельных потоков будет

- •2. Расчёт рабочего колеса

- •2.1 Расчёт рабочих параметров ступени.

- •2.2. Расчёт основных размеров рабочего колеса на входе.

- •2.4 Расчёт и построение меридианного сечения канала колеса.

- •2.5 Расчёт и построение цилиндрической лопасти в плане.

- •3 Расчёт отводящего устройства

- •3.1 Выбор типа отводящего устройства.

- •3.2 Расчёт спирального отвода произвольного сечения.

- •3.3 Расчёт лопаточных отводов.

- •4. Уравновешивание осевой силы

- •4.2. Расчёт системы уравновешивания с разгрузочным диском.

- •5. Потери в центробежных насосах. Полный к.П.Д. Насоса.

- •5.1 Гидравлический к.П.Д. Насоса

- •5.2 Объёмный к.П.Д. Насоса

- •5.3 Механический к.П.Д.

- •6 Определение критической частоты вращения вала

- •7 Петрина н.П. Судовые насосы.- л.: Судпромгиз, 1962.-486 с.

2.2. Расчёт основных размеров рабочего колеса на входе.

Размеры входа рабочего колеса зависят в основном от производительности и рассчитываются из условия обеспечения требуемых кавитационных качеств и минимальных гидравлических потерь.

2.2.1

Скорость

![]() на входе в рабочее колесо, соответствующую

минимальному динамическому падению

давления, можно определить по формуле,

предложенной С.С.Рудневым

на входе в рабочее колесо, соответствующую

минимальному динамическому падению

давления, можно определить по формуле,

предложенной С.С.Рудневым

![]() ,

,

где

![]() -

коэффициент, величина которого лежит

в пределах

-

коэффициент, величина которого лежит

в пределах

![]() =0,03-0,09

и может быть выбрана по графикам на

рис.2.1 в зависимости от кавитационного

коэффициента быстроходности

=0,03-0,09

и может быть выбрана по графикам на

рис.2.1 в зависимости от кавитационного

коэффициента быстроходности

![]() .

.

Рисунок 2.2.-Схема меридианного сечения рабочего колеса

2.2.2 Диаметр вала колеса определяется в первом приближении из условий прочности на кручение

![]() ,

,

где![]() ,

Н/м

,

Н/м![]() - допускаемое напряжение на кручение,

принимаемое для стальных валов в

пределах

- допускаемое напряжение на кручение,

принимаемое для стальных валов в

пределах

![]() =(2000-5000)104

,

=(2000-5000)104

,

Крутящий момент на валу насоса будет

![]() ,

,

где

![]()

![]() - потребляемая мощность в Вт.

- потребляемая мощность в Вт.

Из условия обеспечения достаточной жёсткости вала нежелательно принимать диаметр его менее 20 мм.

2.2.3 Диаметр втулки колеса определяется конструктивно и в зависимости от диаметра вала и способа крепления колеса на валу принимается из соотношения

![]() ,

,

или

![]() ,

,

2.2.4 Диаметр входа в рабочее колесо

![]() ,

,

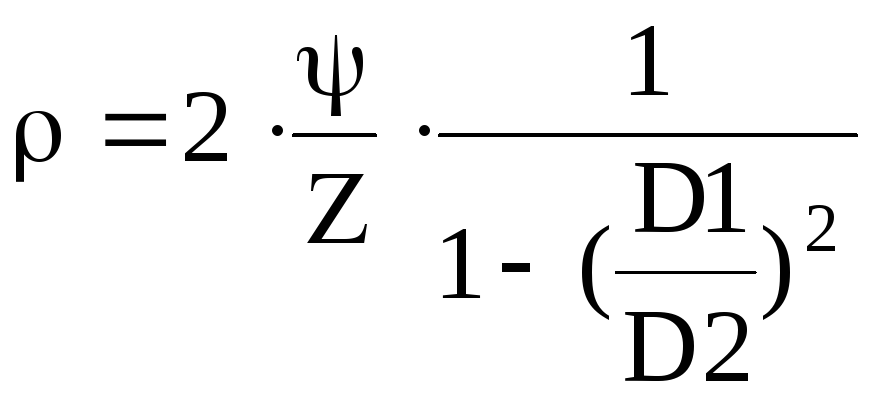

2.2.5 Ширина и расположение входной кромки лопасти зависит от кавитационных качеств насоса и коэффициента быстроходности ns и определяется из уравнения неразрывности

![]() ,

,

где D1 - диаметр окружности, проходящей через средние точки входных кромок лопастей. Этот диаметр выбирается для колёс нормальных и средних кавитационных качеств и низкой быстроходности из соотношения

![]() ,

,

Лопасти таких колёс выполняются цилиндрическими и входные кромки их располагаются либо параллельно оси насоса, либо под углом 15-30 к оси.

В колёсах высоких кавитационных качеств и колёсах высокой быстроходности входная кромка лопасти сильно выдвигаются в область поворота потока из осевого направления в радиальное и диаметр D1 выбирается из соотношения

![]() ,

,

![]() -

меридианная составляющая абсолютной

скорости

на входе в рабочее колесо без учёта

стеснения потока лопастями. Значение

её принимается из соотношения:

-

меридианная составляющая абсолютной

скорости

на входе в рабочее колесо без учёта

стеснения потока лопастями. Значение

её принимается из соотношения:

![]() - для

колёс низкой быстроходности и нормальных

и средних кавитационных качеств.

- для

колёс низкой быстроходности и нормальных

и средних кавитационных качеств.

![]() - для

колёс повышенной быстроходности высоких

кавитационных качеств.

- для

колёс повышенной быстроходности высоких

кавитационных качеств.

Для

судовых насосов, если нет специальных

требований, чаще всего принимают

![]() .

.

2.2.6 Меридианная составляющая абсолютной скорости на входе с учётом стеснения потока лопастями будет

![]() ,

,

где

![]() - коэффициент

стеснения на входе, принимаемый в

пределах

- коэффициент

стеснения на входе, принимаемый в

пределах

![]() .

Значением

этого коэффициента задаются, а после

определения угла 1

его уточняют.

.

Значением

этого коэффициента задаются, а после

определения угла 1

его уточняют.

2.2.7 Окружная скорость жидкости на входе в рабочее колесо

![]() ,

,

Рисунок 2.3- Треугольники скоростей на входе в рабочее колесо насоса

2.2.8 Угол безударного входа потока на лопасти определяется из соотношения скоростей

![]() ,

,

2.2.9 Угол установки лопасти на входе будет

1=1,0+ ,

где - угол атаки, принимаемый в пределах

-

для колёс нормальных кавитационных качеств

![]() ,

,

-

для колёс повышенных и высоких кавитационных качеств

![]() ,

,

а

в специальных случаях до 25.

Большие значения

![]() принимают также при малых углах 1,0.

принимают также при малых углах 1,0.

На основании анализа размеров колёс насосов, обеспечивающих наиболее высокие значения гидравлического к.п.д. А.А.Ломакин рекомендует принять угол установки лопасти на входе в пределах

![]() ,

,

2.2.10 Относительная скорость на входе

![]() ,

,

2.3 Расчёт основных размеров колеса на выходе.

2.3.1 Окружная скорость на выходе из рабочего колеса в первом приближении вычисляется по формуле

,

,

где

![]() - коэффициент окружной составляющей

абсолютной скорости на выходе из рабочего

колеса, принимаемый в пределах

- коэффициент окружной составляющей

абсолютной скорости на выходе из рабочего

колеса, принимаемый в пределах

![]() .

.

2.3.2 Наружный диаметр колеса в первом приближении будет

![]()

![]() ,

,

2.3.3 Угол установки лопасти на выходе из колеса 2 можно определить следующим образом

,

,

где

![]() - коэффициент стеснения потока лопастями

на выходе из рабочего колеса, принимаемый

в пределах

- коэффициент стеснения потока лопастями

на выходе из рабочего колеса, принимаемый

в пределах![]() ;

окончательно он принимается после

определения угла 2;

;

окончательно он принимается после

определения угла 2;

![]() -

меридианная составляющая абсолютной

скорости на выходе из рабочего колеса

без учёта стеснения потока лопастями.

-

меридианная составляющая абсолютной

скорости на выходе из рабочего колеса

без учёта стеснения потока лопастями.

Значение![]() принимается

из следующего соотношения

принимается

из следующего соотношения

![]() -для

колёс нормальных кавитационных качеств

(

-для

колёс нормальных кавитационных качеств

(![]() )

;

)

;

![]() -для

колёс повышенных и высоких кавитационных

качеств (

-для

колёс повышенных и высоких кавитационных

качеств (![]() );

);

Обычно,

если нет каких-либо специальных

соображений, принимают![]() .

.

Для обеспечения устойчивого движения жидкости в каналах колеса желательно принимать отношение

![]() ,

,

Среднестатистическое

значение оптимального угла 2

на выходе из колеса из условия получения

максимального к.п.д. находится в пределах

![]() независимо от значения

независимо от значения

![]() .

Для

высоконапорных ступеней угол 2

может быть увеличен до 28-30

без существенного ухудшения к.п.д.

.

Для

высоконапорных ступеней угол 2

может быть увеличен до 28-30

без существенного ухудшения к.п.д.

Нижним

пределом для колеса с точки зрения

экономичности и стеснения канала

лопатками на входе является угол

![]() .

В специальных случаях, когда требуется

обеспечить получение высокого напора

при минимальных размерах колеса, угол

2

может быть увеличен до 45÷50.

.

В специальных случаях, когда требуется

обеспечить получение высокого напора

при минимальных размерах колеса, угол

2

может быть увеличен до 45÷50.

Относительная скорость на выходе

![]() ,

,

Рисунок 2.4 - Треугольники скоростей при выходе из рабочего колеса

2.3.4 Наивыгоднейшее число лопастей по данным обследования колёс с высоким к.п.д. можно получить по формуле

![]()

![]() ,

,

где 6,5 - опытный коэффициент.

Большинство выпускаемых в настоящее время центробежных насосов с высокими технико-экономическими показателями независимо от размеров и коэффициента быстроходности ns имеют рабочие колёса с числом лопастей z = 6÷8. При числе лопаток более 9 производят подрезку лопаток на входе через одну (примерно, на 1/4 длины).

2.3.5 Теоретический напор, создаваемый колесом при бесконечно большом числе лопастей, определяется по формуле

![]() ,

,

где

p

- поправка Пфлейдерера на конечное число

лопастей, вычисляемая по формуле

,

,

Величину

коэффициента

![]() находят из выражения

находят из выражения

![]() ,

,

Величина первого слагаемого в этой формуле зависит от степени шероховатости проточной части и типа отвода потока от колеса. Для тщательно обработанных колёс и лопаточных отводов эта величина принимается меньше, а для литых колёс и спиральных отводов - больше.

Поправка Пфлейдерера даёт хорошее совпадение с опытными данными для колёс с ns 150 c лопастями загнутыми назад.

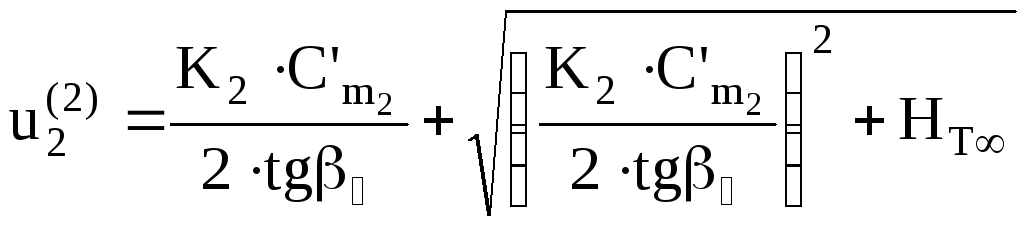

2.3.6 Окружная скорость потока на выходе из рабочего колеса во втором приближении определится из выражения, полученного в результате преобразования основного уравнения лопастных насосов

,

,

2.3.7 Наружный диаметр колеса во втором приближении

![]() ,

,

Если величина наружного диаметра колеса во втором приближении отличается от величины, полученной в первом приближении не более, чем на 5%, то значение D2 , полученное во втором приближении, можно считать окончательным. Если же отличие составляет более 5%, то необходимо сделать третье приближение, для чего нужно повторить расчёт, начиная с пункта 2.3.4 и подставляя вместо D2 его численное значение, полученное во втором приближении. Получив значение D2 в третьем приближении, сравнивают его со значением, полученным во втором приближении. Расхождение между двумя соседними приближениями не должно превышать 5%.

2.3.8 Ширина канала на выходе из рабочего колеса определится из уравнения неразрывности

![]() ,

,

Для

получения высокого значения к.п.д.

необходимо выполнение условия

![]() .

.