- •Содержание

- •Цель практического занятия

- •Введение

- •Состав элементов кшм

- •2. Конструкция деталей поршневой группы

- •2.1. Поршневые пальцы

- •2.2. Поршневые кольца

- •3. Конструкция крейцкопфных узлов

- •4. Шатунная группа

- •5. Конструкции коленчатых валов

- •6. Порядок выполнения работы

- •7. Требования к отчету

- •Библиографический список

- •Приложение а

Министерство образования, науки, молодежи и спорта Украины

Севастопольский национальный технический университет

Конструкция элементов

кривошипно-шатунного механизма

судовых дизелей

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к практическому занятию по дисциплине

«Судовые двигатели внутреннего сгорания

и их эксплуатация»

для студентов специальности 07010402

«Эксплуатация судовых энергетических установок»

дневной и заочной форм обучения

Севастополь

2011

УКД 621.431.74

Конструкция элементов кривошипно-шатунного механизма судовых дизелей. Методические указания к практическому занятию по дисциплине «Судовые двигатели внутреннего сгорания и их эксплуатация» для студентов специальности 07010402 «Эксплуатация судовых энергетических установок» дневной и заочной формы обучения/Сост. Г.В. Гоголев– Севастополь: Изд-во СевНТУ, 2010. – 24 с.

Цель методических указаний – закрепление теоретического материала дисциплины «Судовые двигатели внутреннего сгорания и их эксплуатация» и изучение конструкции кривошипно-шатунного механизма судовых ДВС.

Методические указания утверждены на заседании кафедры ЭМСС, протокол № 2 от 14.10. 2011 г.

Рецензент: к.т.н., доцент кафедры ЭМСС Ефремов С.Н.

Допущено учебно-методическим центром СевНТУ в качестве методических указаний.

Содержание

Цель практического занятия …………………………..…………… |

3 |

Введение……...…………………………………………………….... |

3 |

1. Состав элементов кривошипно-шатунного механизма …......….. |

4 |

2. Конструкция деталей поршневой группы………………….…….. |

4 |

3. Конструкция крейцкопфных узлов…………………..…………... |

16 |

4. Шатунная группа………………………………………...……….... |

17 |

5. Конструкция коленчатых валов ………………………………….. |

20 |

6. Порядок выполнения работы…………………………………..…. |

22 |

7. Требования к отчету………………………………………..……… |

22 |

Библиографический список …………………………………..……. |

22 |

Приложение А. Конструкция элементов кривошипно- шатунного механизма …………………………………….…

|

23 |

|

|

Цель практического занятия

Целью практического занятия является изучение конструкции элементов кривошипно-шатунного механизма.

Введение

Кривошипно-шатунный механизм (КШМ) служит для преобразования возвратно-поступательного движения поршня во вращательное движение коленчатого вала. За последние десятилетия в конструкцию КШМ внесены существенные изменения.

Состав элементов кшм

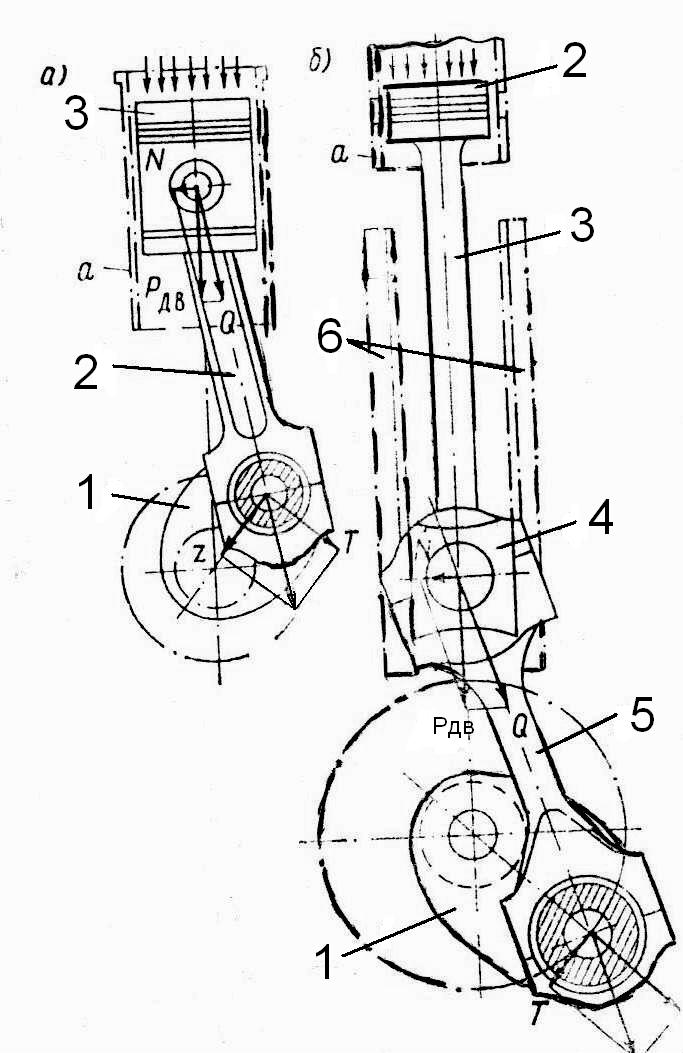

В состав КШМ тронковых двигателей входят поршень 3, шатун 2 и коленчатый вал 1. (рисунок 1.1а), крейцкопфных – поршень 2, шток 3, крейцкопф 4, шатун 5 и коленчатый вал 1 (рисунок 1.1б).

Через крейцкопф 4, состоящий из поперечины и ползуна, на параллели 6 передается нормальная сила.

а – тронковый; б- крейцкопфный

Рисунок 1.1 – Кривошипно-шатунный механизм двигателей

2. Конструкция деталей поршневой группы

К деталям поршневой группы относят поршень, поршневой палец и детали его крепления, поршневые кольца, поршневой шток.

Поршни бывают цельные и составные, охлаждаемые и неохлаж-даемые. Они снабжены канавками для компрессионных и маслосъемных колец.

С обеих сторон юбки приливы (бабышки) с отверстиями под поршневой палец.

Число колец от 3 до 5 и зависит от быстроходности двигателя.

Верхнее кольцо располагают, как правило, ниже кромки поршня на расстоянии приблизительно 0,2 D , что бы оно находилось в охлаждаемой части втулки при положении поршня в ВМТ.

В современных дизелях применяется принудительное охлаждение поршня: в тронковых – маслом, у крейцкопфных – водой и маслом.

В форсированных дизелях работающих на тяжелом топливе применяются охлаждаемые составные поршни с отъемной головкой из жаропрочной стали и тронком из чугуна или алюминиевого сплава, соединенные шпильками.

Палец поршня полый. Поверхность пальца шлифуется. В некоторых конструциях есть радиальные сверления для подачи масла на смазывание бобышек. В современных дизелях – плавающие пальца, которые во время работы свободно проворачиваются, обеспечивая равномерный износ, и снижают опасность заедания.

Поршни из алюминиевых сплавов обладают меньшей прочностью и износостойкостью, но значительно легче чугуна ( на 25…30 %) несмотря на большую толщину стенок.

Так как теплопроводность приблизительно в 3…4 раза больше, то температура днища таких поршней ниже. Кроме того меньше коэффициент трения алюминиевых сплавов.

Литые поршни изготавливают из алюминиевых сплавов АК1. Кованные алюминиевые сплавы из АК2 и АК4.

Алюминиевые поршни имеют более высокий коэффициент линейного расширения ( в 2…2,5 раза больше, чем у чугуна) поэтому устанавливаются в цилиндре с большим зазором. Это затрудняет пуск. В двигателе наблюдаются стуки при работе на малых нагрузках и на непрогретом дизеле.

Для лучшей приработки рабочие поверхности поршня иногда лудят (0,01…0,1 мм) или устанавливают пояски из свинцовой бронзы.

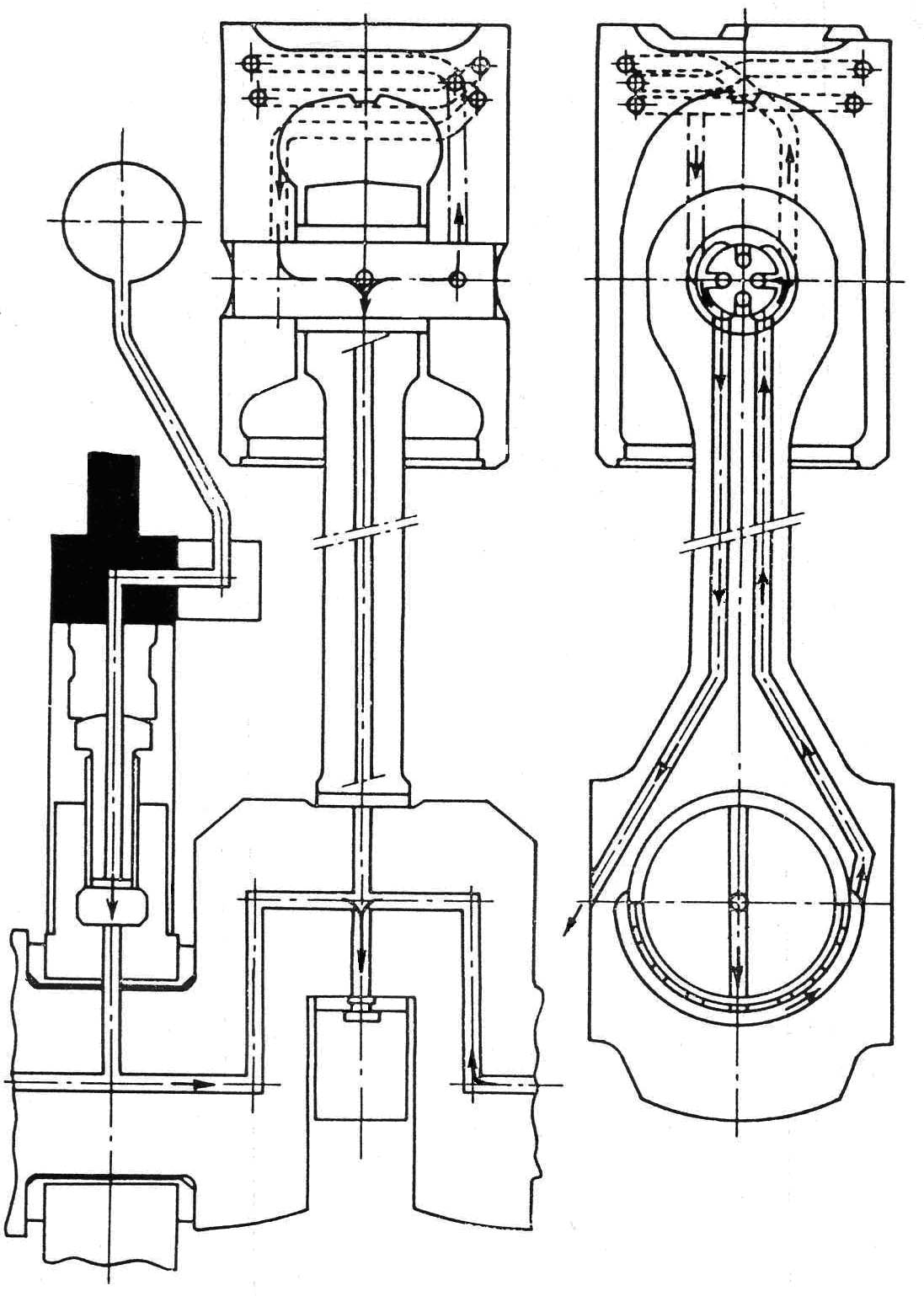

Масло (реже вода) для охлаждения поршня приводится через шток поршня или при помощи телескопического механизма.

При охлаждении водой телескопический механизм должен быть выведен из картера из-за возможности протечек воды через уплотнения.

Трубы телескопического устройства крепятся кронштейном к поперечине крейцкопфа.

На рисунке 2.1 изображен поршень двигателя РС-2 Pielstick. Он изготовлен из алюминиевого сплава.

Рисунок 2.1 – Поршень среднеоборотного форсированного

двигателя РС-2 Pielstick

Для обеспечения достаточной прочности головка поршня выполнена толстостенной. Спиральные каналы внутри головки (полученные при отливке) используются для подвода охлаждающего масла (рисунок 2.2); они расположены против канавок для поршневых колец. Толщина стенки, через которую передается теплота от горячих газов к маслу, сравнително невелика, что позволило улучшить теплоотвод, понизить температурные напряжения и получить сравнительно низкую температуру днища поршня – около 300 °С (573К) и стенок канавок поршенвых колец 150…170°С (423…443К). При таких температурах механическая прочность алюминиевого сплава снижается незначительно, масло не окисляетс и не образуется лаковых отложений в закольцевых пространствах; кольца сохраняют подвижность, обеспечивая хорошее газоуплотнение.

На головке расположены четыре уплотнительных кольца и одно маслосъемное; второе маслосъемное кольцо установлено на нижней части тронка.

Верхнее уплотнительное кольцо расположено в канавке, которая выточена в специальной чугунной противоизносной вставке. Коэффициент теплопроводности чугуна значительно ниже, чем у алюминиевого сплава. Поэтому вставка выполняет роль теплового барьера, изменяет направление теплового потока и защищает от перегрева верхнее поршневое кольцо.

Рисунок 2.2. – Подвод охлаждающего масла к поршню

Верхнее кольцо хромировано и имеет на внутренней поверхности конусную фаску. Сила давления газов, действующая в закольцевом пространстве на конусную поверхность кольца, прижимает его к нижней поверхности кольцевой канавки, исключая перемещение кольца в вертикальном направлении и уменьшая его насосное действие. К стенке цилиндра такое кольцо прижимается не всей поверхностью, а узким пояском, расположенным у нижней кромки, что облегчает приработку кольца к втулке. Палец плавающего типа, его осевое смещение ограничено заглушками, которые крепятся к бобышкам с помощью планок. Втулка внутри пальца служит для направления потока масла, поступающего из сверления в шатуне через сверления в бобышках, в спиральные каналы для охлаждения головки поршня.

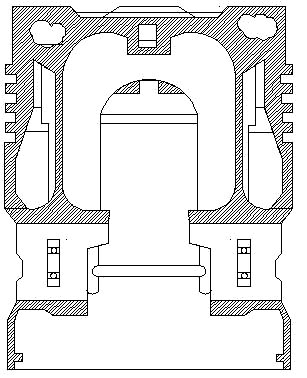

Поршень двигателя фирмы MAN L 28/32 (рисунок 2.3) моноблочной конструкции позволяет значительно уменьшить деформацию юбки и следовательно уменьшить зазор между втулкой и поршнем, а значит уменьшить перекос поршня, прорыв газов, расход масла.

Рисунок 2.3 – Поршень моноблочной конструкции

Поршни моноблочной конструкции – толстостенные, что обеспе-чивает малые инерционные силы. Охлаждение поршня осуществляется маслом, подаваемым по шатуну. Интенсификация передачи тепла достигается взбалтыванием масла в головке (шейкерный или коктейльный эффект) при движении поршня. Передача сил давления газов от головки к бобышкам поршня осуществляется напрямую, минуя юбку (см. рису-нок 2.3). Такое решение исключает деформацию юбки и позволяет уменьшить зазор между ней и втулкой, что уменьшает перекашивание поршня во втулке, уменьшает прорыв газов и способствует уменьшению расхода масла. Зона расположения поршневых колец также разгружена от действия сил давления газов, что устраняет деформацию кепов и вызываемое этим заклинивание поршневых колец. Верхнаяя боковая порвехность головки проточена с учетом того, что во втулку цилиндра устанавливается антиполировочное кольцо. На поршне устанавливаются 3 компрессионных и одно маслосъемное кольцо. Рабочая поверхность компрессионных колец имеет бочкообразную форму и хромирована.

На рисунке 2.4 изображен чугунный поршень двигателя Вяртсиля 22HF, который охлаждается маслом, поступающим по сверлению шатуна, через поршневой палец и бобышки внутрь замкнутой полости в головке. Охлаждение поршня позволяет поддерживать температуру в районе канавок на уровне, не превышающем 200 °С, что способствует предотвращению образования в канавках нагара и заклинивания в них поршневых колец.

Рисунок 2.4 – Порешнь двигателя Вяртсиля 22HF

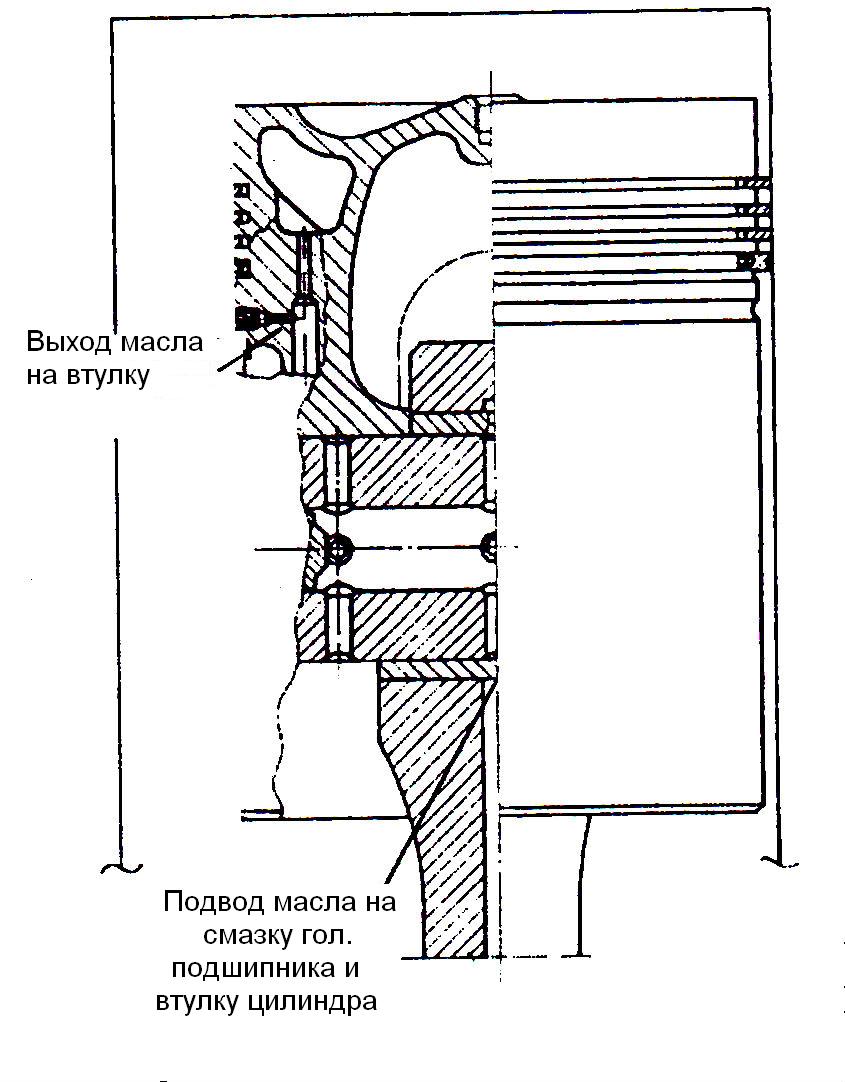

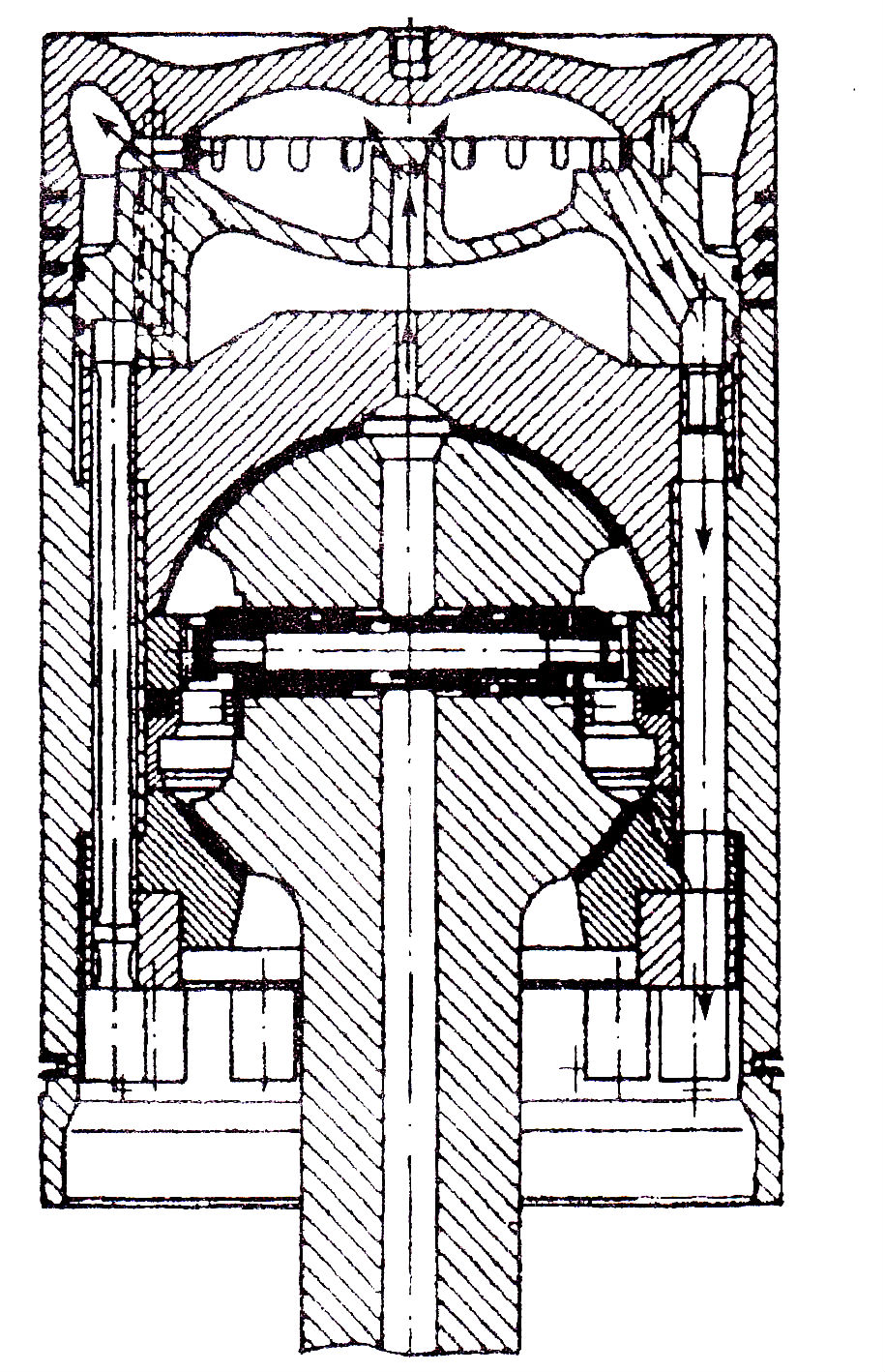

Конструкция поршней двигателей крейцкопфного типа (рисунок 2.5) имеет ряд особенностей.

Поршень двигателя с прямоточно-клапанной продувкой (см. рисунок 2.5а) состоит из головки 6, которая крепится шпильками к верхнему фланцу 4 штока поршня 3 и короткой направляющей части 5. Охлаждающая жидкость (вода или масло) подводиться к поршню по кольцевому каналу между трубой 2 и штоком 3, а сливается по трубе 2.

а) б)

а – с прямоточно-клапанной продувкой; б – с контурной продувкой

Рисунок 2.5 – Поршни крейцкопфных двигателей

Этот метод подвода масла по сравнению с традиционными методами обеспечивает:

- меньшее замасливание канавок компрессионных колец и исключение образования в них нагара;

- уменьшение износов благодаря созданию эффективной смазки зоны колец;

- гарантированное сохранение масляной пленки в зазоре поршень-втулка, что повышает эффективность борьбы щелочных присадок с сернистой электро-химической коррозией.

В целях повышения износостойкости поршневых колец, включая и маслосъемное, на их рабочую поверхность нанесен слой пористо-хромового покрытия.

В двигателях с контурной продувкой поршень имеет длинную, перекрывающую окна, направляющую часть 2 (рисунок 2.5б). В этой конструкции охлаждающая жидкость подается в поршень и отводится из него по телескопическим устройствам 3.

В конструкции, представленной на рисунке 2.5а, для снижения температурных перепадов применяют днище уменьшенной толщины, а для обеспечения прочности днище подкрепляют кольцевым поясом, опирающимся на шток. Ребра, связывающие стенки головки с опорным кольцом, повышают жесткость конструкции. Применяются и конструкции поршней с утолщенным днищем, обеспечивающим повышенную прочность и жесткость головки. Для снижения тепловых напряжений по всей поверхности днища просверлены глухие каналы, близко подходящие к огневой поверхности днища поршня.

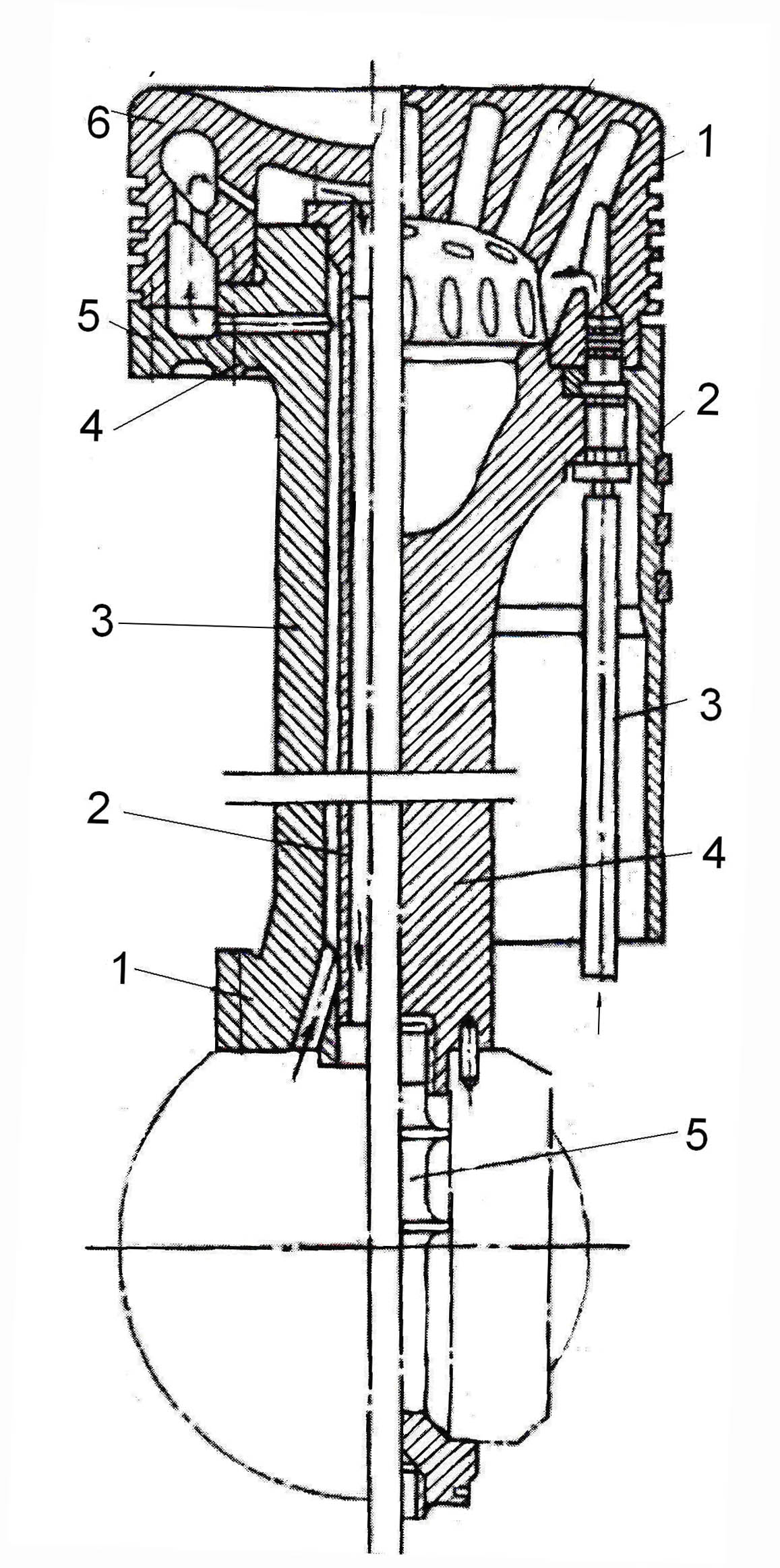

В двигателе ZAS-40 (Вяртсиля-Зульцер) верхней головке шатуна придана сферическая форма (рисунок 2.6). При этом снижаются удельные давления в головном подшипнике, поршень самоцентруется во втулке.

В данной конструкции имеет место непосредственная передача механических нагрузок от сил давления газов на головное соединение, что исключает обычную деформацию поршня.

Из-за отсутствия несимметричной деформации зазоры у поршня могут быть выполнены минимальными, что обеспечивает лучшее направление движения поршня и снижение износа поршневых колец, их канавок, цилиндров и обусловливает меньший расход масла.

Для обеспечения ревномерного износа поршень выполнен вращающимся. Для обеспечения вращения поршня шатун снабжен двумя храповыми защелками, незначительно смещенными от центра поршневого подшипника. Когда шатун качается относительно поршня, храповик сообщает вращательное движение зубчатому кольцу, это движение передается поршню с помощью круглой пружины. Такая конструкция позволяет существенно уменьшить силы, необходимые для вращения поршня. Пружина благодаря накопленной ею энергии действует в тот момент, когда нагрузка от давления газов и сил инерции минимальна.

Практикой эксплуатации доказано, что механизм работает без заметного износа.

Вращение поршня дает следующие преимущества:

- при каждом ходе со стороной втулки цилиндра, на которую действует нормальная сила, соприкасается вновь смазанная маслом часть поверхности трения тронка поршня, в результате чего устраняется опасность задира и прихватывания поршня;

- благодаря совместному вращению поршня и поршневых колец, можно избежать местного нагрева рабочей поверхности втулки цилиндра, вызываемого пропуском газов через зазор кольца; это обеспечивает гораздо меньший риск появления задиров вследствие равномерной тепловой нагрузки; кроме того, вращение поршневых колец значительно улучшает их смазку и уменьшает износ, который в этом случае становистя равномерным; маслосъемные кольца вращаются так же, как и компрессионные; таким образом, улучшается приработка и достигается большее уплотнение.

Смазка поршневой группы выполнена принудительной, с помощью лубрикаторов, а не путем разбрызгивания, что позволяет регулировать подачу масла в зависимости от нагрузки. Износ втулки и колец при этом существенно меньше.

Рисунок 2.6 – Вращающийся поршень

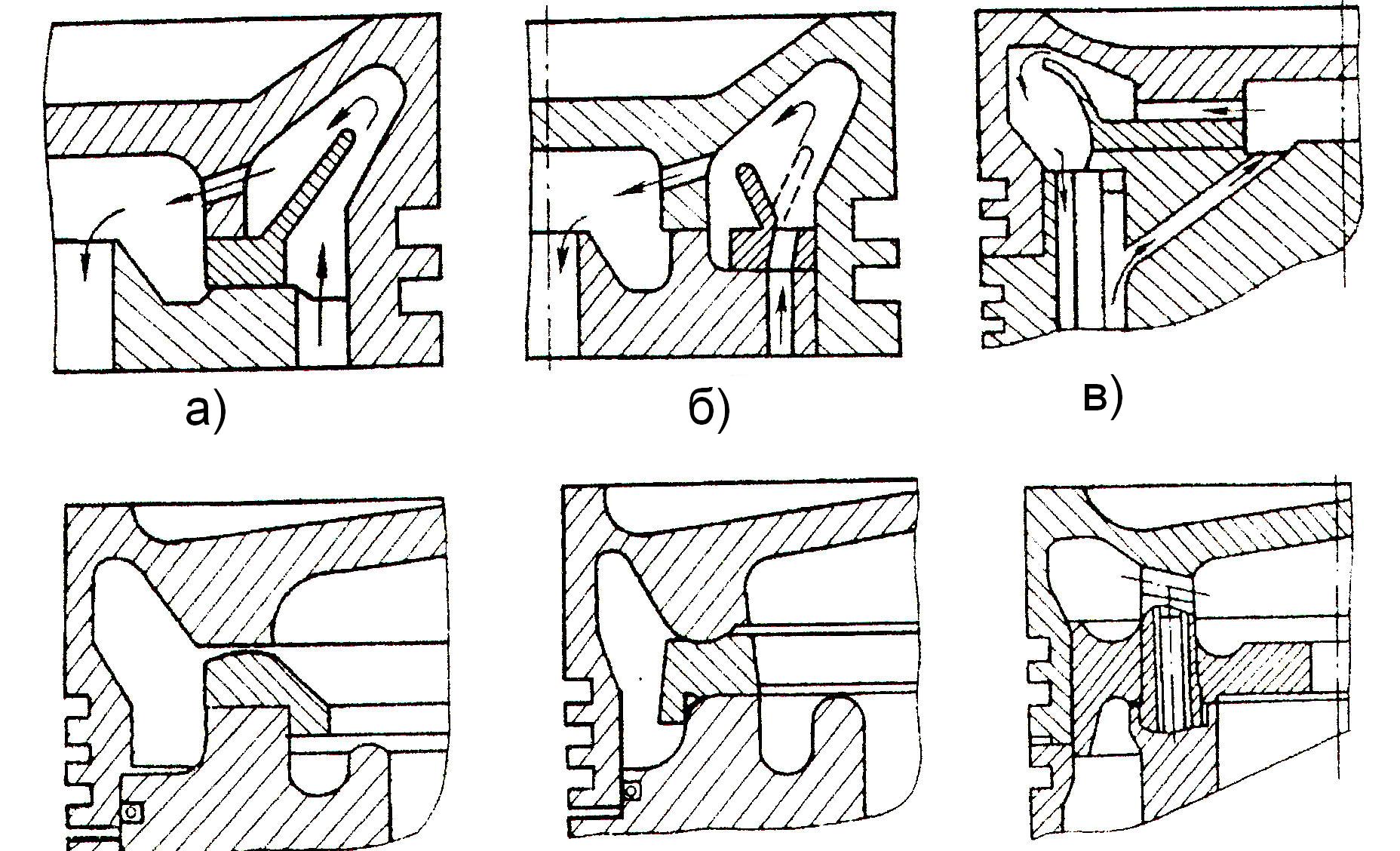

Различные способы охлаждения поршней современных двигателей изображены на рисунке 2.7.

г) д) е)

а,б – патенты Великобритании; в – патент Германии; г, д – патенты США;

е– европейский патент фирмы Mahle

Рисунок 2.7 – Различные патенты оригинальных систем охлаждения поршней