- •Часть I

- •Введение

- •1. Металлургия и литейное производство

- •1.1. Элементы теплофизики металлургических и литейных процессов

- •1.1.1. Теплофизические характеристики материалов. Основной закон теплопроводности

- •1.1.2. Определение затрат энергии на нагрев и плавление металлов

- •1.1.3. Уравнение теплопроводности. Фундаментальное решение

- •1.1.4. Метод точечных источников тепла. Выравнивание температуры в неограниченном стержне

- •1.1.5. Температурное поле стержня при постоянной начальной температуре и постоянной температуре на торце

- •1.1.6. Закономерности отвода тепла в литейную форму

- •1.2. Производство чугуна и стали

- •1.2.1. Производство чугуна

- •1.2.2. Оценка потерь тепла через стены шахтной печи при стационарном теплообмене с окружающей средой

- •1.2.3. Сущность процесса выплавки стали

- •1.2.4. Производство стали

- •1.3. Литье в песчаные формы

- •1.3..1. Изготовление песчаных литейных форм

- •1.3.2. Закономерности кристаллизации и затвердевания отливки в литейной форме

- •1.3.3. Основные технологические операции и закономерности получения отливок в песчаных формах

- •1.4. Специальные способы литья

- •1.4.1 Способы литья в оболочковые формы и по выплавляемым моделям

- •1.4.2. Литье в кокиль

- •1.4.3. Литье под давлением

- •1.4.4. Центробежное литье

- •2. Обработка материалов резанием

- •2.1. Кинематические и геометрические параметры способов обработки резанием

- •2.1.1. Способы лезвийной и абразивной обработки

- •2.1.2. Координатные плоскости и действительные углы режущего лезвия

- •2.1.3. Характеристики режима резания и сечения срезаемого слоя [1]

- •2.1.4. Усадка стружки и относительный сдвиг

- •2.1.5. Скорости деформаций и истинные деформации в зоне стружкообразования

- •2. 2. Силы резания

- •2.2.1. Технологические и физические составляющие силы резания при точении

- •2.2.2. Схема и расчет сил при свободном прямоугольном точении

- •2.2.3. Схема и расчет сил при свободном косоугольном точении

- •2.2.4. Силы при фрезеровании торцово‑коническими прямозубыми фрезами

- •2.2.5. Силы при фрезеровании цилиндрическими фрезами с винтовыми зубьями

- •2.2.6. Удельные силы

- •2.3. Теплофизика и термомеханика резания

- •2.3.1. Температура в полуплоскости от равномерно распределенного быстродвижущегося источника теплоты

- •2.3.2. Термомеханическое определяющее уравнение для адиабатических условий деформации

- •Для решения уравнения (2.64) воспользуемся заменой переменной:

- •Интегрируя уравнение (2.64), получаем функцию, описывающую влияние истинного сдвига p на удельную работу деформации aw и на предел текучести:

- •2.3.3 Температура деформации и тепловой поток из зоны стружкообразования

- •2.3.4. Температура передней поверхности инструмента

- •2.3.5. Температура задних поверхностей инструмента

- •О природе явлений, приводящих к изнашиванию и деформации инструмента

- •Обрабатываемость материалов

- •2.4.4. Выбор материала и геометрических параметров инструмента, назначение рациональных режимов черновой и чистовой обработки резанием

- •2.5. Проектирование заготовок и их предварительная обраьотка резанием

- •2.5.1. Маршрутный технологический процесс механической обработки заготовки

- •2.5.2. Определение допусков на диаметральные размеры обработанных цилиндрических поверхностей

- •2.5.3. Определение диаметральных размеров заготовки

- •2.5.4. Определение линейных размеров заготовки

- •2.5.5. Разрезание прутков проката дисковыми пилами

- •2.5.6. Сверление и зенкерование заготовок на вертикально-сверлильных станках

- •2.5.7. Растачивание отверстия на токарном вертикальном шестишпиндельном полуавтомате

- •Библиографический список

- •Часть I

-

Обрабатываемость материалов

Термин «обрабатываемость» используется в широком и узком смысле. В широком смысле обрабатываемость характеризует совокупность качеств материалов, определяющих производительность обработки резанием [1]. Полное исследование обрабатываемости материала включает определение оптимальных марок инструментального материала применительно к различным способам обработки резанием, оптимальных геометрических параметров режущих инструментов, составов СОЖ, установление зависимостей сил резания, стойкости инструмента, шероховатости обработанной поверхности от условий резания, установление оптимальной термической обработки материала или даже способов легирования материала с целью повышения показателей обрабатываемости. В более узком смысле под обрабатываемостью понимают соотношения между скоростями, соответствующими фиксированной стойкости инструмента, при обработке различных материалов. В этом смысле большое значение имеет установление зависимости допускаемой скорости резания от прочностных, теплофизических характеристик обрабатываемого материала.

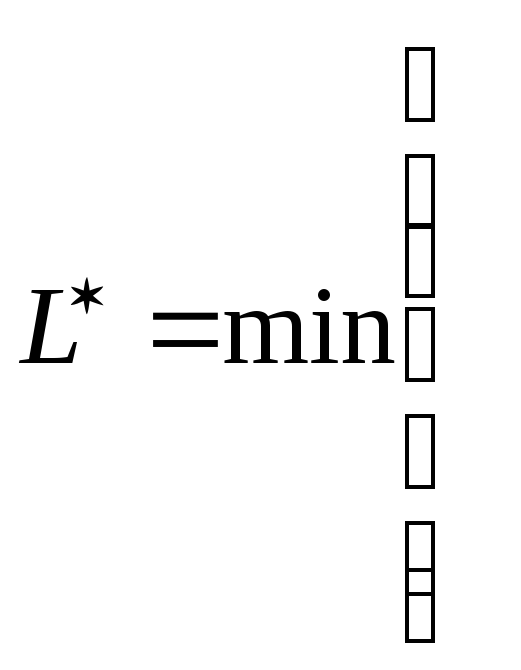

Поскольку в общем случае заранее неизвестно, какой из критериев затупления будет достигнут первым, необходимо отдельно рассматривать зависимости характеристик износа от пути резания для задней и передней поверхностей инструмента. При постоянной в течение всего периода стойкости скорости резания путь резания может быть определен интегрированием соотношений:

(2.90)

(2.90)

Эмпирическое определение стойкости инструмента по критерию затупления основано на осреднении интенсивности изнашивания инструмента за период стойкости.

Эмпирические зависимости стойкости Т от скорости резания v впервые были использованы для назначения рациональной скорости резания Ф. Тейлором [1]. Опыты проводились при различных, но постоянных в течение всего периода стойкости скоростях резания. Результаты эксперимента аппроксимировались степенной функцией, так называемым уравнением Тейлора:

Tvm = C. (2.91)

График функции (2.91) в координатах с логарифмическими шкалами представляет собой прямую линию lgT + m lgv = lgC .

Степенные функции (2.91) нашли широкое практическое применение благодаря простоте степенных функций, возможности графической обработки результатов эксперимента и минимизации при этом относительных ошибок аппроксимации во всем диапазоне изменения стойкости. На основе использования степенных функций разрабатывались нормативы режимов резания.

Считается, что степенные функции хорошо аппроксимируют результаты эксперимента при резании сталей в области высоких скоростей резания, т. е. таких скоростей, при которых температура резания приближалась к предельным значениям, характеризующим теплостойкость инструментального материала.

Уравнение (2.91) используется для определения скорости резания vT по заданной стойкости инструмента

![]() (2.92)

(2.92)

Сопоставление скоростей vT для различных материалов при прочих равных условиях резания используется для характеристики обрабатываемости материалов. В связи с этим скорости резания, допускаемые износостойкостью инструмента, относят к характеристикам обрабатываемости материалов.

Основанием для выбора стойкости могут быть требования к снижению затрат на обработку, повышению производительности, экономии инструмента и др.

Использование

в качестве характеристики износостойкости

только периода стойкости инструмента

не позволяет исключить область больших

значений интенсивностей изнашивания,

так как методика экспериментального

определения стойкости фактически

осредняет интенсивности изнашивания

в интервале (0,

![]() ).

).

Во избежание катастрофического износа и поломок инструмента в связи с пластическими деформациями режущего лезвия необходимо использовать в качестве критериев выбора допускаемой скорости резания интенсивности изнашивания поверхностей инструмента.

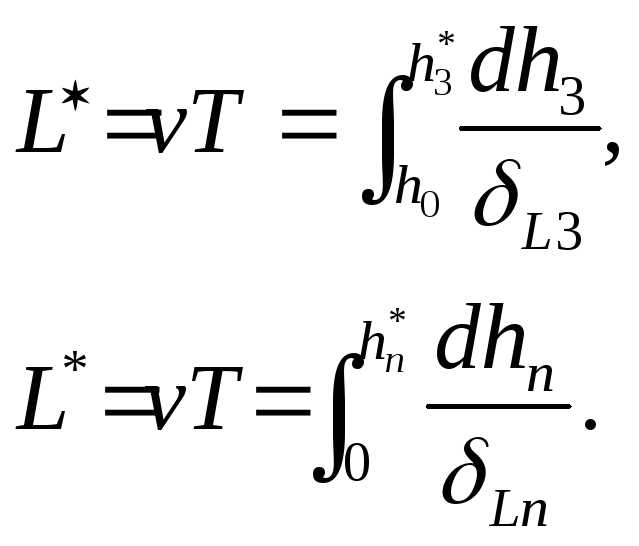

Скорости резания, соответствующие конкретному уровню интенсивности изнашивания поверхностей инструмента, будем обозначать v, в частности верхнему уровню интенсивности изнашивания соответствуют наибольшие целесообразные скорости v1, а нижнему (минимальному) уровню – минимальные целесообразные скорости v0 (рис. 2.39).

Рис. 2.39. Схема к определению минимальной целесообразной скорости резания по графику T(v) в координатах с логарифмическими шкалами

Работа со скоростями резания, меньшими, чем v0 , нецелесообразна, так как при этом не только уменьшается производительность обработки, но и возрастает расход режущего инструмента.

Одним из недостатков уравнения Тейлора является несоответствие расчетных значений стойкости, экстраполированных на малые скорости резания, фактическим. При уменьшении скорости резания графики зависимостей стойкости от скорости в координатах с логарифмическими шкалами не являются прямыми линиями. С практической точки зрения представляет интерес уменьшение скорости резания лишь до минимальной целесообразной скорости v0, при которой достигаются минимальная средняя интенсивность изнашивания и, соответственно, максимальный путь резания L*max :

L* = vT = max при T=T(v). (2.93)

В координатах с логарифмическими шкалами соответствующие максимальному пути резания минимальная целесообразная скорость резания v0 и стойкость T0 определяются точкой касания прямой линии с углом наклона 135 к графику T=T(v) (рис. 2.37).

Эти скорости называются оптимальными (по критерию износостойкости инструмента).

Во многих случаях для расчета скорости резания целесообразно задавать не стойкость Т, а площадь поверхности F* = L*S (или соответствующее количество и размеры деталей).

Использование площади поверхности в качестве критерия износостойкости целесообразно с практической точки зрения и, кроме того, позволяет более полно оценить влияние подачи на допускаемую скорость резания.

Кроме перечисленных выше понятий скорости резания, используется понитие скорости v , соответствующей постоянной температуре.

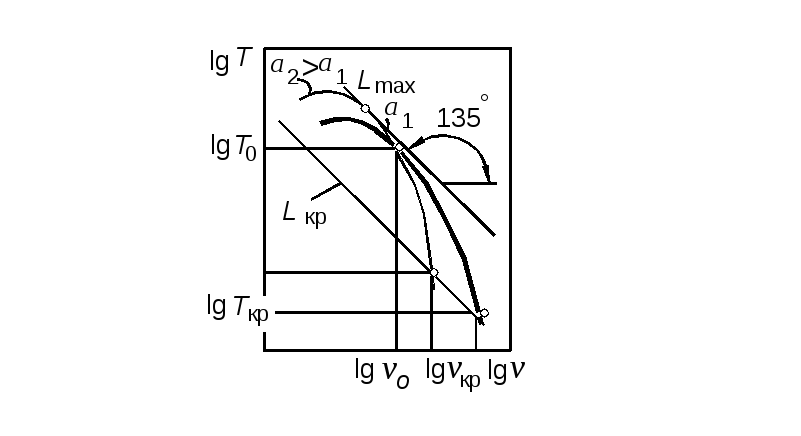

При этом наибольшие проблемы возникают при обработке никелевых сплавов. Выполненные исследования показали, что проблемы обрабатываемости связаны не только с более высокими прочностными характеристиками никелевых сплавов в условиях статического нагружения при растяжении [1], но и с их наибольшим упрочнением при резании (рис. 2.40, а).

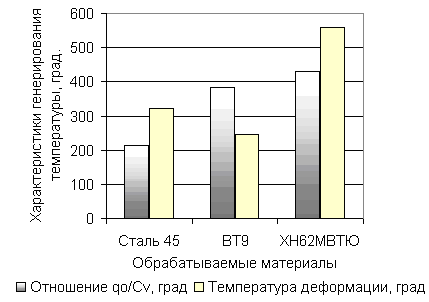

Способность материалов генерировать высокие температуры в условиях, близких к адиабатическим, зависит от отношения предела текучести на сдвиг при резании к удельной объемной теплоемкости материала (рис. 2.40, б). В качестве одной из характеристик способности материала генерировать температуры в адиабатических условиях деформации может использоваться и температура деформации. Из-за элементного характера стружкообразования температура деформации титанового сплава – наименьшая.

а)

б)

Рис. 2.40. Сопоставление пределов текучести на сдвиг (а)

при растяжении и резании и характеристик генерирования

температуры в адиабатических условиях деформации различных обрабатываемых материалов

Скорости резания vT, vF , v,ср соответствуют интегральным характеристикам износостойкости (стойкости, площади обработанной поверхности и средней интенсивности изнашивания инструмента), а скорости v, v1 и v0, соответствуют фиксированным интенсивностям изнашивания рабочих поверхностей инструмента, скорость vкр, соответствует потере формоустойчивости режущего лезвия.

Обрабатываемые материалы обычно делят на группы обрабатываемости. В пределах каждой группы материалы имеют близкие химический состав, структуру, теплофизические характеристики. Влияние этих факторов на допускаемые скорости резания учитывается эмпирическими константами, постоянными или малоизменяющимися в пределах одной группы обрабатываемости.