- •Часть I

- •Введение

- •1. Металлургия и литейное производство

- •1.1. Элементы теплофизики металлургических и литейных процессов

- •1.1.1. Теплофизические характеристики материалов. Основной закон теплопроводности

- •1.1.2. Определение затрат энергии на нагрев и плавление металлов

- •1.1.3. Уравнение теплопроводности. Фундаментальное решение

- •1.1.4. Метод точечных источников тепла. Выравнивание температуры в неограниченном стержне

- •1.1.5. Температурное поле стержня при постоянной начальной температуре и постоянной температуре на торце

- •1.1.6. Закономерности отвода тепла в литейную форму

- •1.2. Производство чугуна и стали

- •1.2.1. Производство чугуна

- •1.2.2. Оценка потерь тепла через стены шахтной печи при стационарном теплообмене с окружающей средой

- •1.2.3. Сущность процесса выплавки стали

- •1.2.4. Производство стали

- •1.3. Литье в песчаные формы

- •1.3..1. Изготовление песчаных литейных форм

- •1.3.2. Закономерности кристаллизации и затвердевания отливки в литейной форме

- •1.3.3. Основные технологические операции и закономерности получения отливок в песчаных формах

- •1.4. Специальные способы литья

- •1.4.1 Способы литья в оболочковые формы и по выплавляемым моделям

- •1.4.2. Литье в кокиль

- •1.4.3. Литье под давлением

- •1.4.4. Центробежное литье

- •2. Обработка материалов резанием

- •2.1. Кинематические и геометрические параметры способов обработки резанием

- •2.1.1. Способы лезвийной и абразивной обработки

- •2.1.2. Координатные плоскости и действительные углы режущего лезвия

- •2.1.3. Характеристики режима резания и сечения срезаемого слоя [1]

- •2.1.4. Усадка стружки и относительный сдвиг

- •2.1.5. Скорости деформаций и истинные деформации в зоне стружкообразования

- •2. 2. Силы резания

- •2.2.1. Технологические и физические составляющие силы резания при точении

- •2.2.2. Схема и расчет сил при свободном прямоугольном точении

- •2.2.3. Схема и расчет сил при свободном косоугольном точении

- •2.2.4. Силы при фрезеровании торцово‑коническими прямозубыми фрезами

- •2.2.5. Силы при фрезеровании цилиндрическими фрезами с винтовыми зубьями

- •2.2.6. Удельные силы

- •2.3. Теплофизика и термомеханика резания

- •2.3.1. Температура в полуплоскости от равномерно распределенного быстродвижущегося источника теплоты

- •2.3.2. Термомеханическое определяющее уравнение для адиабатических условий деформации

- •Для решения уравнения (2.64) воспользуемся заменой переменной:

- •Интегрируя уравнение (2.64), получаем функцию, описывающую влияние истинного сдвига p на удельную работу деформации aw и на предел текучести:

- •2.3.3 Температура деформации и тепловой поток из зоны стружкообразования

- •2.3.4. Температура передней поверхности инструмента

- •2.3.5. Температура задних поверхностей инструмента

- •О природе явлений, приводящих к изнашиванию и деформации инструмента

- •Обрабатываемость материалов

- •2.4.4. Выбор материала и геометрических параметров инструмента, назначение рациональных режимов черновой и чистовой обработки резанием

- •2.5. Проектирование заготовок и их предварительная обраьотка резанием

- •2.5.1. Маршрутный технологический процесс механической обработки заготовки

- •2.5.2. Определение допусков на диаметральные размеры обработанных цилиндрических поверхностей

- •2.5.3. Определение диаметральных размеров заготовки

- •2.5.4. Определение линейных размеров заготовки

- •2.5.5. Разрезание прутков проката дисковыми пилами

- •2.5.6. Сверление и зенкерование заготовок на вертикально-сверлильных станках

- •2.5.7. Растачивание отверстия на токарном вертикальном шестишпиндельном полуавтомате

- •Библиографический список

- •Часть I

1.4.2. Литье в кокиль

Кокильное литье –это способ получения фасонных отливок в металлических формах – кокилях.

При получении отливок в кокиле заполнение формы сплавом и его затвердевание происходят без какого-либо внешнего воздействия, т. е. посредством свободной заливки расплавленного металла в многократно используемые металлические формы.

Кокиль – металлическая литейная многократно используемая форма, состоящая из двух или более частей в зависимости от сложности конфигурации отливки.

Кокили изготавливают из чугуна, стали, медных и алюминиевых сплавов. Полости в отливках получают с помощью песчаных, оболочковых или металлических стержней.

По наличию разъемных частей и расположению в пространстве поверхности раздела различают кокили неразъемные (вытряхные) (рис. 1.28) и разъемные со стержнями (рис. 1.29, а), с охлаждением или без него (рис. 1.29, б).

Рис. 1.28. Конструкция вытряхного кокиля для алюминиевой отливки:

1 – корпус кокиля, 2 – цапфы для поворота кокиля при выбивке

отливки, 3 – вентиляционные отверстия, 4 – стержневая вставка,

5 – стержень с верхним грибовидным знаком, 6 – стояк,

7 – литниковая воронка, 8 – выпоры

а) б)

Рис. 1.29. Конструкции кокилей: а) разъемного со стержнями:

1 – плита основания кокиля, 2 – левая полуформа, 3 – металлические стержни, 4 – отливка, 5 – правая полуформа; б) с водяным охлаждением левой полуформы: 1 – полость в левой полуформе для подачи в нее воды,

2 – левая полуформа, 3 – правая полуформа

Технологический процесс литья в кокиль требует специальной подготовки кокиля к заливке и включает следующие операции:

– очистку рабочей поверхности кокиля от остатков отработанного покрытия, загрязнений и ржавчины;

– нанесение (пульверизатором или кистью) на предварительно подогретые рабочие поверхности кокиля специальных теплоизоляционных слоев и противопригарных красок;

– нагрев или охлаждение кокиля до оптимальной (для каждого сплава) температуры в пределах 115–475 °С;

– сборку формы;

– заливку расплава в форму;

– охлаждение отливок до установленной температуры выбивки;

– разборку кокиля с извлечением отливки.

Для удаления воздуха и газов из рабочих полостей кокилей широко используют естественные зазоры между элементами формы – разъемные и неразъемные стыки деталей кокиля. По этим стыкам устраивают газоотводные (вентиляционные) каналы глубиной 0,2–0,5 мм, выполняя их в виде рисок-насечек или тонких щелей. Глубокие полости вентилируются через специально устанавливаемые в стенках кокиля вентиляционные пробки и игольчатые вставки, имеющие газоотводные зазоры.

Благодаря

более высоким теплофизическим

характеристикам, стальной кокиль

быстрее, чем песчаные формы, отводит

теплоту. Температуропроводность стальной

формы примерно в 40 раз больше, чем формы

из сухой песчаной смеси

![]() Кроме того, удельная объемная теплоемкость

алюминиевого сплава вдвое больше

теплоемкости песчаной формы и вдвое

меньше удельной объемной теплоемкости

кокиля. В частности, в результате действия

всех этих факторов время остывания от

температуры заливки до температуры

начала кристаллизации при

переходе от песчаной формы к кокилю

сокращается более чем в 600 раз.

Кроме того, удельная объемная теплоемкость

алюминиевого сплава вдвое больше

теплоемкости песчаной формы и вдвое

меньше удельной объемной теплоемкости

кокиля. В частности, в результате действия

всех этих факторов время остывания от

температуры заливки до температуры

начала кристаллизации при

переходе от песчаной формы к кокилю

сокращается более чем в 600 раз.

На рис. 1.30 представлены зависимости количества теплоты, отведенного в песчаную и стальную литейные формы от времени. Расчеты проводились по формуле (1.48).

Рис. 1.30. Зависимости количества тепла, отведенного в стальной

кокиль и в песчаную форму

За равное время в металлическую форму отводится значительно большее количество теплоты, чем в песчаную.

Так,

коэффициенты аккумуляции тепла

![]() сухой

песчаной смеси и стали (см. табл.1.2),

соответственно, равны 0,49 и 13,24

сухой

песчаной смеси и стали (см. табл.1.2),

соответственно, равны 0,49 и 13,24

![]() ,

т.е. при

прочих равных условиях в стальной кокиль

будет отводиться в 27 раз больше теплоты,

чем в форму из сухой песчаной смеси

(рис. 1.30).

,

т.е. при

прочих равных условиях в стальной кокиль

будет отводиться в 27 раз больше теплоты,

чем в форму из сухой песчаной смеси

(рис. 1.30).

При литье в металлические формы кристаллизация алюминиевой отливки происходит за очень малое время. При этом наиболее быстро кристаллизация осуществляется при прочих равных условиях при литье в холодный стальной кокиль. При предварительном подогреве кокиля скорость кристаллизации отливки уменьшается (рис. 1.31).

На рис. 1.31 представлены результаты расчета зависимости толщины затвердевшего слоя от времени (см. формулу (1.40)) от времени для различных материалов и состояний литейной формы.

Рис. 1.31. Влияние материала литейной формы и температуры

ее подогрева на зависимости толщины затвердевшего слоя

от

времени при литье алюминиевого кубика

размерами

![]()

С помощью толкателей извлекают отливки из кокиля. Металлический стержень извлекается из отливки до ее удаления из кокиля. После этого отливки подвергаются обрубке, в случае необходимости – очистке или термической обработке.

Операции технологического процесса литья в кокиль обычно механизированы и автоматизированы.

Наибольшую стойкость кокили имеют при изготовлении отливок из легкоплавких сплавов, имеющих, соответственно, меньшую температуру заливки металла в форму: цинковые, алюминиевые и магниевые сплавы. Наименьшую стойкость имеют кокили при изготовлении крупных стальных отливок.

Для повышения стойкости кокилей и регулирования скорости отвода тепла в крупносерийном и массовом производствах применяют литье в облицованные кокили. В этом случае кокиль выполняет роль опорной, упрочняющей части литейной формы. Рабочие поверхности литейной формы перед каждой заливкой покрываются (облицовываются) слоем песчано-смоляной смеси (толщиной 6–8 мм). Облицованные кокили исключают опасность быстрого охлаждения металла и связанные с этим недостатки. Этим методом изготавливают, например, из высокопролчного чугуна коленчатые валы дизельных двигателей [15].

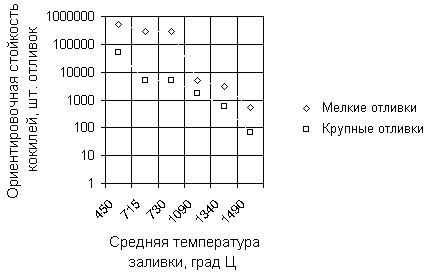

Стойкость кокилей зависит от температуры заливки литейного сплава и размеров отливки (табл. 1.5, рис. 1.32) [15].

Таблица 1.5

Рациональные температуры заливки различных сплавов

|

Сплавы: |

Цинко-вые |

Алюми- ниевые |

Магниев-ые |

Медные |

Чугун |

Сталь |

|

Температура заливки, С: |

420–480 |

660–770 |

680–780 |

1000–1180 |

1280–1400 |

1420–1560 |

Рис. 1.32. Зависимости ориентировочной стойкости кокилей

от температуры заливки сплавов

В

связи с высокой скоростью затвердевания

при литье в кокиль тонкостенных отливок

возникают проблемы. В частности

поверхности чугунных отливок отбеливаются,

т. е. в поверхностном слое образуется

цементит

![]() ,

поверхности стальных легированных

отливок

закаливаются,

жидкотекучести сплава недостаточно

для заполнения узких полостей литейной

формы, увеличиваются усадочные раковины,

возникают трещины в отливках и т. д.

,

поверхности стальных легированных

отливок

закаливаются,

жидкотекучести сплава недостаточно

для заполнения узких полостей литейной

формы, увеличиваются усадочные раковины,

возникают трещины в отливках и т. д.

Скорость отвода теплоты, а следовательно, и интенсивность затвердевания отливки, а также ее отдельных частей регулируют температурой предварительного подогрева кокиля и толщиной теплоизоляционной краски.

Чтобы уменьшить слишком быстрый отвод тепла непосредственно после заливки в него расплавленного металла, кокиль предварительно нагревают. Однако это уменьшает теплоемкость кокиля. Поступающее в него тепло дополнительно прогревает кокиль, в связи с чем скорость отвода тепла со временем уменьшается. При изготовлении крупных отливок, чтобы сохранить скорость отвода тепла, а следовательно, и скорость кристаллизации металла на оптимальном уровне, а также обеспечить возможность отвода большего количества тепла от охлаждаемого расплава и отливки, начиная с определенного момента времени, кокиль принудительно охлаждают проточной водой или продувкой воздухом (рис 1.29, б).

Охлаждение отливок и формы осуществляют до достижения температуры выбивки, соответствующей 0,6–0,8 температуры плавления сплава.

Преимуществами кокильного литья являются: возможность многократного использования форм; удобства автоматизации процесса труда; хорошие механические свойства отливок, обусловленные их мелкозернистой структурой, формирующейся в условиях интенсивного теплообмена между отливкой и кокилем; высокая геометрическая точность размеров и малая шероховатость поверхности отливок; снижение припусков на механическую обработку; сокращение расхода формовочной смеси.

Высокая прочность кокиля позволяет изготовлять отливки с точными размерами, меньшими припусками на механическую обработку, чем при литье в песчаные формы.

Литье в кокиль обеспечивает точность размеров отливок 5–8-го класса и шероховатость поверхности 4–6-го класса, что близко к показателям отливок, изготавливаемых по выплавляемым моделям и под давлением. Литьем в кокиль получают отливки из чугуна, стали, алюминиевых, магниевых и других сплавов в серийном и массовом производствах.

Недостатками литья в кокиль являются: трудоемкость изготовления кокилей, их высокая стоимость, отсутствие податливости, особенно при получении сложных фасонных отливок из легированных сталей и тугоплавких металлов. Кокильное литье применяется в массовом и серийном производстве для изготовления отливок из чугуна, стали, цветных сплавов с толщиной стенок от 3 до100 мм, массой от нескольких граммов до нескольких сотен килограммов.