Правила построения размерной цепи

Правило 1. Первое составляющее звено размерной цепи представляет собой размер детали, описывающий в направлении исходного звена положение поверхности (или ее элемента), соответствующий концу исходного звена, относительно основной базы этой детали.

Правило 2. Второе составляющее звено представляет собой размер, описывающий в направлении исходного звена переход с основной базы первой детали на соответствующую вспомогательную базу следующей детали.

Согласно теории базирования

такой переход осуществляется размером

установки, номинальное значение которого

чаще всего равно нулю, но не равна нулю

его погрешность - погрешность установки

![]() .

.

Правило 3. Третье составляющее звено представляет собой размер второй детали в направлении исходного звена между ее основной базой и вспомогательной базой, выявленной при построении предыдущего звена.

Правило 4: i-е звено представляет собой внутридетальный размер базовой детали между двумя ее вспомогательными базами, ориентирующими две разные детали в направлении исходного звена.

Выявление остальных звеньев (i + 1) -m. Эти звенья могут быть выявлены двумя путями. Первый - построением размерной цепи, начиная с противоположного конца исходного звена. Второй заключается в применении тех же правил 3, 2 и 1, но в обратном направлении, т.е. осуществляя переход со вспомогательных баз предшествующих деталей на основные базы последующих.

В практике решения инженерных задач на базе теории размерных цепей используют один прием, который существенно уменьшает число звеньев в цепи. Этот прием связан с размерами, описывающими переход с основной на вспомогательную базу (размерами установки). Прием заключается в том, что если в схеме базирования нет неопределенности, то размеры перехода в цепь не включают.

К практическому занятию №5

Пример расчета размерной цепи на тепловой зазор

Таблица 1

|

Обозначение звена |

Физическая сущность звена |

Передаточное отношение звена, i |

Чертежный размер |

Номинальный размер Аi |

Допуск ТАi |

Верхнее предельное отклонение |

Нижнее предельное отклонение |

Координата середины поля допуска Еc Аi |

|

А0 |

Тепловой зазор между кольцом 17 и наружным кольцом подшипника 49 |

- |

0 |

0 |

0,4 |

+0,5 |

+0,1 |

+0,3 |

|

А1 |

Размер кольца 17 |

-1 |

17-0,11 |

17 |

0,11 |

0 |

-0,11 |

-0,055 |

|

А2 |

Размер крышки 13 |

-1 |

11±0.055 |

11 |

0,11 |

+0,055 |

-0,055 |

0 |

|

А3 |

Размер прокладки 22 |

+1 |

2-0,14 |

2 |

0,14 |

0 |

-0,14 |

-0,07 |

|

А4 |

Размер корпуса 8 |

+1 |

295-0,32 |

295 |

0,32 |

0 |

-0,32 |

-0,16 |

|

А5 |

Размер прокладки 22 |

+1 |

2-0,14 |

2 |

0,14 |

0 |

-0,14 |

-0,07 |

|

А6 |

Размер крышки 13 |

-1 |

11±0.055 |

11 |

0,11 |

+0,055 |

-0,055 |

0 |

|

А7 |

Размер кольца 17 |

-1 |

17-0,11 |

17 |

0,11 |

0 |

-0,11 |

-0,055 |

|

А8 |

Размер подшипника 49 |

-1 |

20-0,12 |

20 |

0,12 |

0 |

-0,12 |

-0,06 |

|

А9 |

Размер втулки 18 |

-1 |

14-0,11 |

14 |

0,11 |

0 |

-0,11 |

-0,055 |

|

А10 |

Размер колеса 10 |

-1 |

40-0,16 |

40 |

0,16 |

0 |

-0,16 |

-0,08 |

|

А11 |

Размер вала-шестерни 6 |

-1 |

95-0,35 |

95 |

0,14 |

0 |

-0,35 |

-0,175 |

|

А12 |

Размер колеса 9 |

-1 |

40-0,16 |

40 |

0,16 |

0 |

-0,16 |

-0,08 |

|

А13 |

Размер втулки 18 |

-1 |

14-0,11 |

14 |

0,11 |

0 |

-0,11 |

-0,055 |

|

А14 |

Размер подшипника 49 |

-1 |

20-0,12 |

20 |

0,12 |

0 |

-0,12 |

-0,06 |

Проверим правильность назначения номинальных значений составляющих звеньев

![]() ,

,

![]()

Условие выполняется.

Проверим возможность обеспечения требуемой точности исходного звена методом полной взаимозаменяемости.

-

Выявим в размерной цепи стандартные звенья и выпишем допуски на них из соответствующих ГОСТов.

Стандартными звеньями в данной размерной цепи являются: размеры подшипников. Допуск на ширину подшипника согласно ГОСТ 520-71 составляет 0,120 мм [3, стр. 64 или 6, стр. 273]. Это звенья А8 и А14;

2.Определим часть допуска исходного звена, приходящуюся на нестандартные звенья – ТА0'. Для этого из допуска на исходное звено вычтем допуски на стандартные звенья:

![]()

3. Определим допуски нестандартных составляющих звеньев размерной цепи по принципу равных влияний. Для этого определим средний допуск составляющих звеньев по зависимости

![]() ,

,

где m – количество составляющих звеньев в размерной цепи;

l – количество стандартных звеньев размерной цепи.

![]() мм.

мм.

4. Определим квалитеты составляющих

звеньев согласно полученного

![]() и сравним их с экономически достижимым

квалитетом точности, данным в задании.

Результаты сведем в таблицу 2.

и сравним их с экономически достижимым

квалитетом точности, данным в задании.

Результаты сведем в таблицу 2.

Таблица 2.

|

|

Номинал |

Квалитет точности Q |

Фактический

допуск |

|

Номинал |

Квалитет точности Q |

Фактический

допуск |

|

А1 |

17 |

6 |

0,011 |

А8 |

20 |

- |

0,12 |

|

А2 |

11 |

6 |

0,011 |

А9 |

14 |

6 |

0,011 |

|

А3 |

2 |

7 |

0,010 |

А10 |

40 |

5 |

0,011 |

|

А4 |

295 |

3 |

0,012 |

А11 |

95 |

4 |

0,010 |

|

А5 |

2 |

7 |

0,010 |

А12 |

40 |

5 |

0,011 |

|

А6 |

11 |

6 |

0,011 |

А13 |

14 |

6 |

0,011 |

|

А7 |

17 |

6 |

0,011 |

А14 |

20 |

- |

0,12 |

Так как квалитет экономически достижимой точности [Q]=9, то можно сделать вывод, что метод полной взаимозаменяемости для обеспечения данного показателя точности не пригоден.

Так как тип производства серийный, то проверим возможность обеспечения требуемой точности исходного звена методом неполной взаимозаменяемости.

1. Допуски на стандартные составляющие звенья были определены ранее. Это звенья А8 и А14 (подшипники).

2. Примем процент риска Р=10 %. Тогда коэффициент риска t = 1.65 [2, Приложение 2, стр. 10].

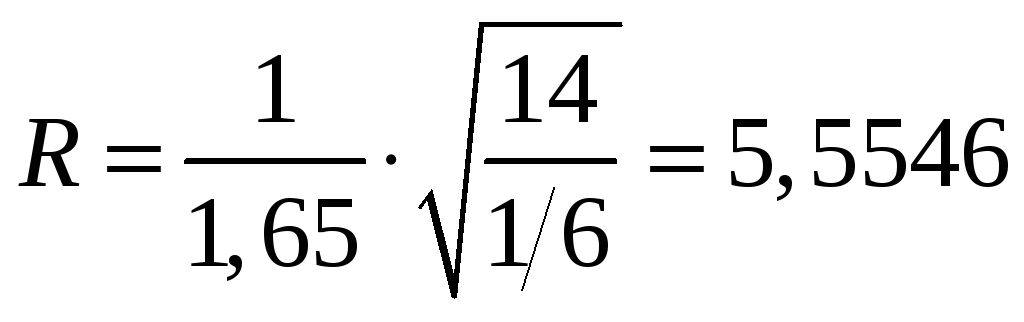

3. Определим степень расширения допусков составляющих звеньев R по сравнению с методом полной взаимозаменяемости:

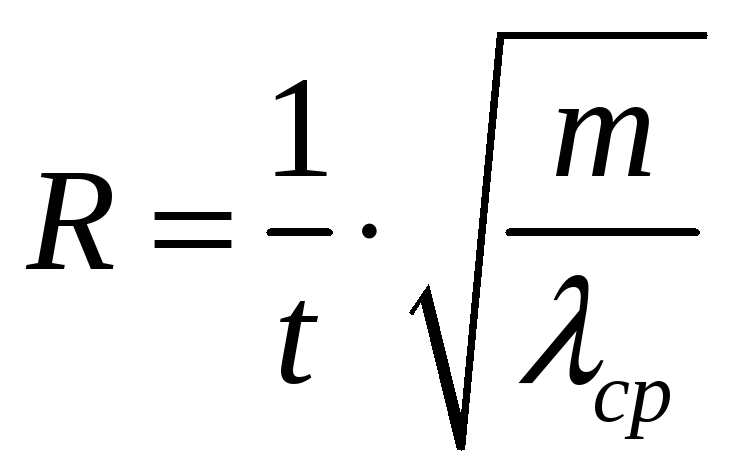

,

,

где

![]() - коэффициент, характеризующий закон

распределения размеров в партии деталей.

Для серийного производства

- коэффициент, характеризующий закон

распределения размеров в партии деталей.

Для серийного производства

![]() .

.

Тогда

3. Определим часть допуска исходного звена, приходящуюся на нестандартны звенья – ТА0'. Для этого из допуска на исходное звено, умноженного на коэффициент расширения R, вычтем допуски на стандартные звенья:

![]()

4. Определим допуски нестандартных составляющих звеньев размерной цепи по принципу равных влияний. Для этого определим средний допуск составляющих звеньев по зависимости [2]:

![]() ,

,

где m – количество составляющих звеньев в размерной цепи;

l – количество стандартных звеньев размерной цепи.

![]() мм.

мм.

4. Определим квалитеты составляющих

звеньев согласно полученного

![]() и сравним их с экономически достижимым

квалитетом точности [Q].

Для этого по таблицам допусков для

заданных номинальных размеров определим

квалитеты точности составляющих звеньев,

результаты сведем в таблицу 3.

и сравним их с экономически достижимым

квалитетом точности [Q].

Для этого по таблицам допусков для

заданных номинальных размеров определим

квалитеты точности составляющих звеньев,

результаты сведем в таблицу 3.

Таблица 3.

|

|

Номинал |

Квалитет точности Q |

Фактический

допуск |

|

Номинал |

Квалитет точности Q |

Фактический

допуск |

|

А1 |

17 |

11 |

0,11 |

А8 |

20 |

- |

0,12 |

|

А2 |

11 |

11 |

0,11 |

А9 |

14 |

11 |

0,11 |

|

А3 |

2 |

13 |

0,14 |

А10 |

40 |

11 |

0,16 |

|

А4 |

295 |

9(11) |

0,13(0,32) |

А11 |

95 |

10(11) |

0,14 (0,35) |

|

А5 |

2 |

13 |

0,14 |

А12 |

40 |

11 |

0,16 |

|

А6 |

11 |

11 |

0,11 |

А13 |

14 |

11 |

0,11 |

|

А7 |

17 |

11 |

0,11 |

А14 |

20 |

- |

0,12 |

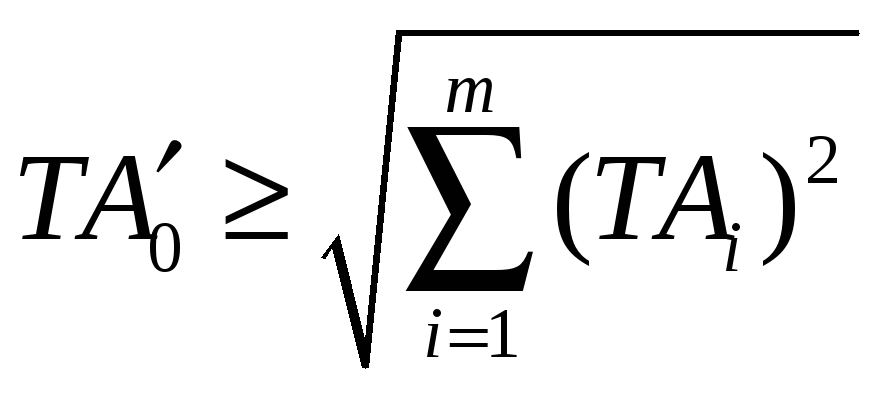

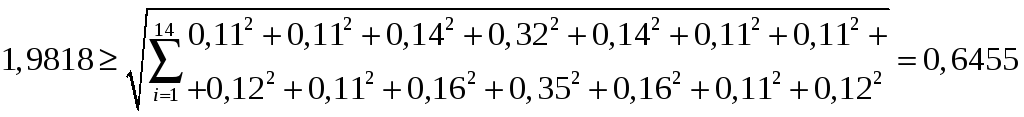

Определим суммарный допуск составляющих звеньев согласно принятых квалитетов:

![]() Допустимый

суммарный допуск

Допустимый

суммарный допуск

![]()

То есть при заданном проценте риска фактический суммарный допуск можно увеличить до допустимого на 0,4518 мм (2,2212-1,77=0,4518).

Увеличим допуск звена А4 до 0,32, что соответствует 11 квалитету и звена А11 до 0,35 – 12 квалитет.

Так как квалитет экономически достижимой точности [Q]=9, то можно сделать вывод, что метод неполной взаимозаменяемости для обеспечения данного показателя точности пригоден.

Проверим правильность назначения допусков на составляющие звенья размерной цепи по зависимости (13) [2]:

Условие выполняется.

Окончательные результаты заносим в таблицу 1.