- •Задание на курсовое проектирование.

- •1. Краткая техническая характеристика и устройство автомобиля уаз-3303.

- •Техническая характеристика автомобиля уаз-3303

- •2. Статистическое исследование сроков и состава работ по тр автомобиля уаз-3303.

- •2.1. Исходные данные

- •2.2. Определение закона распределения по то при завершённых испытаниях

- •2.3. Исследование вероятности возникновения неисправностей и состава работ по сопутствующему текущему ремонту.

- •Вероятность одновременного возникновения неисправностей

- •3. Разработка технологического процесса тр автомобиля уаз-3303

- •3.1. Перечень работ по то автомобиля уаз-3303

- •Контрольно-осмотровые (диагностические) работы

- •3.2. Используемые эксплуатационные материалы

- •3.3. Определение производственной программы по тр

- •3.4. Подбор технологического оборудования

- •Подбор технологического оборудования

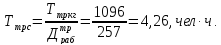

- •3.5. Техническое нормирование трудоёмкости по тр

- •Трудоемкость работ тр заднего моста автомобиля уаз-3303

- •Заключение

3.1. Перечень работ по то автомобиля уаз-3303

Регламент технического обслуживания по талону №1

Контрольно-осмотровые (диагностические) работы

Проверить:

1) Наличие сколов, трещин и очагов коррозии покрытия кузова, повреждения мастики колесных ниш и днища; работу замков дверей, и дверей багажника;

2) Люфт рулевого колеса;

3)Состояние элементов передней и задней подвесок, их резиновых и резинометаллических шарниров, втулок и подушек, состояние шарниров рулевых тяг, защитных чехлов рулевого механизма, шкворней и механизма переключения передач;

4)Герметичность систем охлаждения, питания и гидравлического привода тормозов, состояние шлангов, трубок и соединений;

5) Герметичность уплотнений узлов и агрегатов;

6) Уровень охлаждающей жидкости;

7) Состояние и натяжение ремня привода генератора;

8) Состояние корпуса аккумуляторной батареи, его крепления, уровень и плотность электролита;

9) Работу регулятора напряжения, генератора, освещение, световую и звуковую сигнализацию, контрольные приборы, отопитель, очистители и омыватели стекол;

10) Наличие посторонних стуков и шумов двигателя, сцепления, коробки передач, карданных валов и переднего и заднего мостов;

11) Свободный ход педали сцепления;

12) Зазоры в подшипниках ступиц передних и задних колес;

13) Регулировку стояночного тормоза;

14) Уровень тормозной жидкости;

Регламентные работы:

-

Подтянуть крепления головки блока;

-

Подтянуть крепления агрегатов, узлов и деталей шасси и двигателя;

-

Отрегулировать зазоры в газораспределительном механизме;

-

Отрегулировать обороты холостого хода с контролем токсичности отработавших газов;

-

Заменить масляный фильтр и масло в картере двигателя;

-

Заменить в коробке передач, раздаточной коробке и в переднем и заднем мосту;

-

Отрегулировать углы установки передних колес;

-

Проверить надежность соединений наконечников проводов, крепящих их хомутов и закрепить;

-

Отрегулировать направление световых пучков фар;

3.2. Используемые эксплуатационные материалы

В процессе ТО используется следующая номенклатура эксплуатационных материалов:

1. Система смазки двигателя, включая масляный фильтр моторные масла :

М-8В (SAE 15W20), М-6з/12Г (SAE 20W30), М-5з10Г1, М-4з/6В1 (SAE 15W30)

2. Система охлаждения двигателя - Тосол А-40М, Shell safe.

3. Тормозная система- ТОМЬ; РОСА; РОСА-3; РОСА-ДОТ-4; Нева.

4. Система питания - Автомобильный бензин А-76.

5.Картер коробки передач- Трансмиссионные масла ТСп-15К, ТАД-17И, ТАП-15В (SAE 90), ТСп-10 (SAE 75W), масло марки «Р».

6. Амортизатор подвески - Жидкость для амортизаторов АЖ-12Т.

7. Бачок омывателя ветрового стекла – Смесь воды со специальной жидкостью ОБЗОР, ГЛАССОЛ или стеклоомывающая жидкость АСПЕКТ

8. Шарниры рулевых тяг – ЦИАТИМ-201, ШРУС-4.

9. Ограничители открывания дверей - Смазка ШРУС-4

10. Клеммы и зажимы аккумуляторной батареи, замочные скважины дверей и двери багажника - Автосмазка ВТВ-1 в аэрозольной упаковке.

3.3. Определение производственной программы по тр

При расчете производственной программы используем «Положение о ТО и ремонте подвижного состава автомобильного транспорта» и «Отраслевые нормы технологического проектирования».

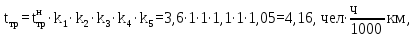

Производственную программу по трудоемкости текущего ремонта рассчитываем на год. Определяем удельную нормативную скорректированную трудоемкость:

где tнтр = 3,6 чел∙ч/1000 км – нормативная трудоемкость для эталонных условий эксплуатации и базовой модели;

k1 – коэффициент корректирования нормативов в зависимости от условий эксплуатации;

k2 – коэффициент корректирования нормативов в зависимости от модификации подвижного состава;

k3 – коэффициент корректирования нормативов в зависимости от природно-климатических условий;

k4 – коэффициент корректирования нормативов в зависимости от числа технологически совместимого подвижного состава;

k5 – коэффициент корректирования нормативов в зависимости от условий хранения подвижного состава.

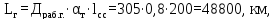

Определяем годовой пробег автомобиля:

где Драб. г. – число рабочих дней в году, Драб. г.=305;

αт – коэффициент технической готовности, αт=0,8;

lсс – среднесуточный пробег одного автомобиля, lсс=200 км;

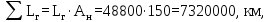

Суммарный пробег всего парка автомобилей за год:

где Ан=150 ед – количество автомобилей в парке.

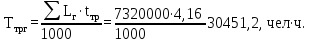

Объем работ текущего ремонта всего парка автомобилей за год:

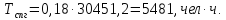

По данным ОНТП-01-91, объем работ по ремонту агрегатов составляет 18 % от трудоемкости ТР в целом по автомобилю. Поэтому, зная годовой объем работ по всему парку автомобилей, можно определить трудоемкость ТР за год только по ремонту агрегатов:

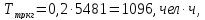

Определим объем работ ТР заднего моста за год, который составляет в среднем 20% от общего объема агрегатных работ:

Трудоемкость текущего ремонта заднего моста за сутки в среднем составит: