- •9. Технологический раздел

- •9.1. Технологическая проработка конструкции изделия

- •9.2. Технологическая концепция проектируемого самолета

- •9.2.1. Применяемые материалы

- •9.2.2.Анализ видов соединений элементов конструкции

- •9.2.3. Точность воспроизведения обводов агрегатов

- •9.2.4. Взаимозаменяемость

- •9.3. Разработка схемы членения самолета

- •9.3.1. Обоснование схемы членения самолета

- •9.3.2. Схема членения самолета

- •9.4. Технологическая проработка конструкции агрегата

- •9.4.1. Схема членения конструкции агрегата

- •9.3.2. Разработка технологического процесса сборки агрегата

- •9.3.3. Контроль качества сборки

- •9.5. Разработка сборочного приспособления агрегата

- •9.5.1.Назначение сборочного приспособления

- •9.5.2. Монтаж и увязка сборочного приспособления

- •9.5.3. Описание сборочного приспособления

9.2.2.Анализ видов соединений элементов конструкции

Соединение деталей, узлов, панелей и агрегатов самолетов при сборке производится различными способами. Применяемые в самолетостроении соединения разделяются на: неподвижные неразъемные (клепка, сварка, пайка, склеивание), неподвижные разъемные (болтовые и винтовые) и подвижные разъемные (шарнирные соединения, болтовые, валы и подшипники).

Неподвижные неразъемные соединения и неподвижные разъемные соединения обеспечивают неизменное положение собираемых деталей и узлов друг относительно друга. Подвижные соединения допускают такие перемещения.

По конструктивно-технологическим признакам соединения разделяют на:

соединения, выполняемые силовыми точками (заклепками, болтами, сварными точками). Характерными признаками таких соединений являются: ослабление соединяемых деталей из-за отверстий под заклепки и болты и нагрева деталей в зоне постановки сварных точек; концентрация напряжений в детали в зоне постановки силовой точки при нагружении конструкции; невысокая производительность труда при постановке силовых точек вследствие прерывистости выполнения соединений;

соединения, выполняемые непрерывным швом (сварка роликовая и давлением, склеивание, пайка) Характерные признаки таких соединений: ослабление соединяемых деталей при их нагреве в процессе сварки, склеивания, пайки; значительная концентрация напряжений в детали в зоне шва; непрерывность процесса соединения, облегчающая механизацию и автоматизацию;

комбинированные соединения (точечная сварка + склеивание, клепка + склеивание, клепано-болтовое соединение). Такие соединения обладают всеми признаками соединений силовыми точками и непрерывным швом.

Выбор того или иного вида соединения зависит от конструкции самолета и материалов, из которых изготовлены его отсеки, узлы и детали.

Ввиду того, что конструкция проектируемого самолета преимущественно состоит из легких сплавов (внутренний силовой набор – шпангоуты, нервюры, стрингера, элементы панелей, стенки и т.п.) и композиционных материалов (в основном панели крыла и фюзеляжа), то преобладающим видом соединения являются клепка (клепка стенок нервюр с поясами, стенок лонжеронов с поясами, клепка обшивки с силовыми элементами) и болтовое соединение (соединение монолитных панелей из КМ с силовыми элементами). В отдельных элементах конструкции имеется также сварка, склеивание и пайка. Например, сварка элементов конструкции шасси, склеивание и пайка трехслойных обшивок.

При проектировании самолета необходимо провести анализ прочности и качества применяемых соединений. При анализе необходимо учесть условия работы соединения (герметичность, ресурс, свойства материалов и трудоемкость выполнения соединений, способы защиты от коррозии).

Как уже упоминалось выше, основными соединениями в проектируемом самолете являются заклепочные и болтовые соединения.

Ресурс конструкции закладывается при ее проектировании и реализуется в виде конкретных технологических решений. Все факторы, определяющие ресурс заклепочных и болтовых соединений, можно разделить на конструктивные, технологические и эксплуатационные (см. таблицу № 9.2).

Конструктивные факторы проявляются на этапе проектирования и расчета на прочность конструкций соединений. Они в значительной степени определяют ресурс. Важнейшей характеристикой материала болтовых и заклепочных соединений является его способность противостоять усталостным разрушениям.

Технологическими факторами называются факторы, номенклатура и значение которых определяются технологом. К ним относятся: точность выполнения отверстий под болты и заклепки, качество поверхностного слоя отверстий под болты и заклепки.

Эксплуатационные факторы проявляются в условиях эксплуатации изделия. Часть из них определяется субъективными условиями (квалификацией обслуживающего персонала), а часть объективными условиями эксплуатации.

Таблица № 9.2

-

Факторы, определяющие ресурс заклепочных и болтовых соединений

Конструктивные

Технологические

Эксплуатационные

сопротивление усталости материалов

геометрическая характеристика швов

величина осевого и радиального натяга

степень точности расчетов на прочность

точность выполнения отверстий

качество поверхностного слоя отверстий

степень точности выполнения заданных осевых и радиальных натягов

состояние контактных поверхностей

интенсивность внешних нагрузок

условия эксплуатации

качество обслуживания

Также следует отметить тот факт, что 75...85% всех усталостных разрушений планера самолета начинаются в районе соединений. Это происходит из-за того, что в натурных конструкциях соединения работают в условиях, значительно отличающихся от расчетных. Наиболее часто при расчете соединения пренебрегают напряжениями от местного изгиба, связанного с эксцентриситетом.

Нередко ошибки допускаются при установке усиливающих основную конструкцию накладок, которые воспринимают нагрузку только в момент разрушения конструкции. При действии, более низких эксплуатационных нагрузок накладки из-за имеющихся зазоров в соединении податливости крепежа, соотношения жесткостей и т.д. не успевают включаться в работу и не разгружают соединение, ради чего они устанавливаются.

Снижение ресурса конструкции в местах соединений вызывают различные виды коррозии, особенно фреттинг-коррозию. Поэтому при анализе работы соединения надо рассматривать не только конструкцию самого соединения, но и весь район конструкции, где действуют напряжения и возникают деформации, которые определяют ресурс зоны соединения.

Ниже хотелось бы рассмотреть основные пути повышения ресурса соединений.

1. Уменьшение действующих напряжений

Наиболее просто уменьшить действующие напряжения за счет утолщения соединяемых элементов конструкции. Обычно, ослабление конструкции из-за наличия отверстий под болтовые и заклепочные соединения составляет 10-20% площади сечения и для обеспечения равнопрочности толщина соединяемых элементов тоже должна быть увеличена, причем желательно до 50...80%.

Так как большинство соединений являются потайными, эти утолщения делаются внутрь конструкции и, таким образом, всегда увеличивают эксцентриситет, резко снижающий выносливость конструкций.

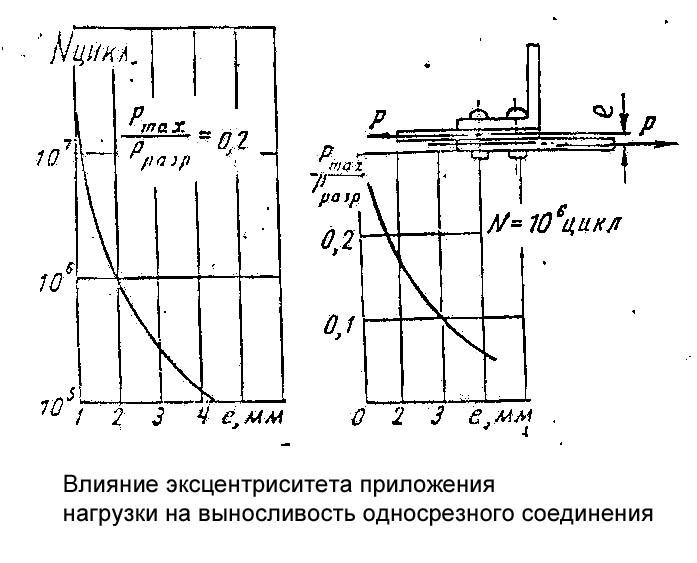

Из рисунка 9.1 видно, что при увеличении эксцентриситета с 1 до 4 мм выносливость может снизиться на два порядка.

|

|

Рис. 9.1. Влияние эксцентриситета приложения нагрузки

на выносливость односрезного соединения

Следует помнить, что излишнее утолщение в месте соединения одновременно с уменьшением местного напряжения в соединяемых деталях приводит к увеличению эксцентриситета. Много зависит и от формы перехода к утолщению. При резком переходе коэффициент концентрации возрастает и может приводить к разрушению по галтели перехода.

2. Диаметральный натяг и наклеп отверстия

Для классификации натягов, все посадки болтов можно разбить на три группы; напряженные, где минимальный натяг может быть равен нулю или очень мал (например, до 0,1% диаметра болта dб); тугие с минимальным натягом не менее 0,5%dб; сверхтугие, где минимальный натяг уже обеспечивает наклеп отверстия.

Для потайных соединений эффект слабее, из-за трудности обеспечить значительные натяги под головкой болта. При этом эффект будет тем ниже, чем больше отношение высоты конуса потайной головки к толщине обшивочного листа. В односрезных соединениях для получения сопоставимого с двухсрезными соединениями увеличение выносливости необходимо осуществлять в 1,5...2,5 раза большие натяги. Это объясняется возникновением местного изгибающего момента, вызванного эксцентриситетом нагрузки, и увеличения местного смятия по краю отверстия.

Применение тугих и сверхтугих посадок болтов может приводить к коррозии под напряжением. Разработаны специальные виды термообработки алюминиевых сплавов, обеспечивающие при некотором снижении прочности повышение сопротивления коррозии под напряжением. Эффективная защита от коррозии наиболее уязвимых мест – гнезд под головки потайных заклепок и болтов – качественная окраска.

3. Осевая затяжка болтового соединения

Высокое усилие затяжки болта может увеличить выносливость срезного соединения в несколько раз. При увеличении затяжки болта увеличивается сила трения между соединяемыми элементами, что разгружает силовые точки соединения в плоскости стыка. Эффект можно сравнить с введением клея между стыкуемыми деталями.

4. Влияние числа плоскостей среза

Двухсрезные соединения, как правило, долговечнее односрезных, выполненных внахлест или встык на односторонней накладке – из-за наличия у последних дополнительных напряжений от изгиба. Кроме того, у односрезных соединений увеличивается неравномерность распределения контактных напряжений по толщине соединяемых элементов из-за наклона крепежной детали.

5. Влияние числа рядов крепежных элементов

Число рядов крепежных элементов определяется нагрузкой, которая должна передаваться через соединение. При одной и той же нагрузке на соединение его долговечность растет с увеличением числа рядов крепежных элементов, но степень повышения усталостной долговечности становится все меньшей. Для односрезных соединений при числе рядов более трех рост усталостной долговечности прекращается. Для двухсрезных соединений повышение усталостной долговечности прекращается, начиная уже с двухрядного соединения.