- •9. Технологический раздел

- •9.1. Технологическая проработка конструкции изделия

- •9.2. Технологическая концепция проектируемого самолета

- •9.2.1. Применяемые материалы

- •9.2.2.Анализ видов соединений элементов конструкции

- •9.2.3. Точность воспроизведения обводов агрегатов

- •9.2.4. Взаимозаменяемость

- •9.3. Разработка схемы членения самолета

- •9.3.1. Обоснование схемы членения самолета

- •9.3.2. Схема членения самолета

- •9.4. Технологическая проработка конструкции агрегата

- •9.4.1. Схема членения конструкции агрегата

- •9.3.2. Разработка технологического процесса сборки агрегата

- •9.3.3. Контроль качества сборки

- •9.5. Разработка сборочного приспособления агрегата

- •9.5.1.Назначение сборочного приспособления

- •9.5.2. Монтаж и увязка сборочного приспособления

- •9.5.3. Описание сборочного приспособления

9.3.3. Контроль качества сборки

На основе общих требований к форме и качеству внешней поверхности собранного агрегата выделим следующие методы и средства контроля для собранного агрегата:

правильность расположения деталей в сборочном приспособлении проверяют по чертежам или эталону данного узла, качество исходных материалов (листов, профилей, заготовок) – внешним осмотром;

правильность расположения отверстий под заклепки и болты контролируют универсальными и специальными измерительными инструментами – масштабными и шаговыми линейками, штангенциркулями;

при проверке перпендикулярности осей и диаметра отверстий (не менее 10% общего количества их в шве) пользуются специальными калибрами (калибр-пробка), при этом визуально проверяют качество поверхности отверстия (не должно быть гранености, заусенцев);

для проверки зазоров по стыкам панелей используют линейки, а для проверки ступенек на стыке между панелями используют штангенциркуль;

замер теоретического контура осуществляют по эквидистантным шаблонам или рубильникам.

Более подробно рассмотрим отклонение поверхности агрегата от теоретического контура.

Отклонения действительного контура (ДК) сечения от теоретического (ТК) могут быть следующих видов:

линейное – вдоль продольной оси самолетов;

параллельное – вдоль поперечной оси самолета;

угловое (закрутка).

Отклонения контура сечения регламентируются в виде отклонений отдельных точек вдоль контура и для проектируемого легкого самолета приведены в табл. 9.5.

Таблица 9.7

|

Класс самолета

|

Отклонения теоретического контура агрегатов, мм

| |||||||||||

|

крыло

|

оперение

|

фюзеляж

|

гондола двигателя

| |||||||||

|

по зонам

| ||||||||||||

|

I

|

II

|

III

|

I

|

II

|

III

|

I

|

II

|

III

|

I

|

II

|

III

| |

|

Легкий

|

±0,5... +1,0

|

±0,8... +1,5

|

±1,0... +1,25

|

±0,8

|

+1,0

|

-

|

±1,0

|

±1,0... 1±4

|

±1,0... +2,0

|

±1,0

|

±1,5

|

-

|

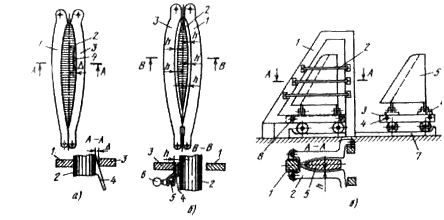

Отклонения действительного контура от теоретического определяют путем замеров от обводов рубильников сборочного приспособления, от эквидистантных контршаблонов и в контрольно-измерительных приспособлениях (рис. 9.4).

|

Р а — при помощи рабочего рубильника: 1,3 - рубильники; 2 - отсек или агрегат; 4 - щуп; б - при помощи эквидистантного рубильника: 1,3 - эквидистантные контршаблоны-рубильники; 2-отсек (или агрегат); 4 - щуп; 5 - прибор для измерения зазора; 6 - индикаторная головка; в - при помощи контрольно-измерительного приспособления: 1 - каркас; 2 - шаблон; 3 - тележка; 4 - отверстия; 5 - киль; 6 - узлы стыка; 7 - рельсы; 8 - штыри

|

Наиболее распространено определение отклонения контура агрегата от контура рубильника при помощи конического щупа (см. рис. 9.4, а), причем рубильник в этом методе является одновременно и фиксатором обвода при сборке и средством контроля окончательно собранного агрегата перед выемкой его из стапеля сборки. Для замера отклонения контура необходимо в этом месте между рубильником 3 и агрегатом 2 ввести щуп 4 и определить размерА. Контроль обвода таким образом весьма прост и не требует специальной оснастки, но он дает малую точность, так как замеры производятся на агрегате зажатым рубильником, а не в свободном его состоянии. Обычно обводы агрегата после освобождения его из сборочного приспособления и снятия давления рубильников несколько изменяются, и этим объясняются неточности при измерении отклонений обводов в сборочном приспособлении. Такой метод применяют при контроле обводов агрегатов вертолетов, для которых получаемая точность измерений не превышает установленных допусков. При изготовлении высокоскоростных самолетов этим методом можно пользоваться только для определения местных отклонений в виде вмятин, углублений обшивки в местах постановки заклепок и т.п.

Более точен метод контроля по эвидистантным рубильникам (см. рис. 9.4, б), которые устанавливают после сборки вместо рабочих рубильников (фиксаторов обвода) агрегата. Эквидистантные рубильники выполняются с одинаковым по всей его поверхности зазором относительно измеряемого обвода агрегата 2. При малых величинах зазора отклонения измеряемого обвода от обвода шаблона измеряются коническим щупом 4, а при больших – специальным прибором 5 и индикаторной головкой 6. Перед измерением этот прибор устанавливают на нуль с учетом зазораh. В процессе контроля прибор показывает абсолютную величину отклонений обвода агрегата от обвода контршаблона.

Более совершенным методом контроля обводов агрегата является измерение отклонений обводов при помощи контрольно-измерительных приспособлений. В таком приспособлении контролируемый агрегат устанавливается так, как он устанавливается и закрепляется на самолете. Контрольно-измерительное приспособление (см. рис. 9.4,в) состоит из каркаса 1, эквидистантных шаблонов 2, напоминающих рубильники, и тележки 3. На раме тележки имеются отверстия 4 (по два с каждой стороны) для фиксации ее в приспособлении. Контролируемый агрегат 5, например киль, устанавливается и закрепляется на тележке 3 узлами 6, которые имитируют соответствующие стыковые узлы фюзеляжа самолета. Тележка 3 вместе с килем вводится по рельсам 6 в каркас приспособления и фиксируется в нем в требуемом положении штырями 8, вводимыми в отверстия 4. После установки киля в контрольно-измерительное приспособление определяют отклонения обводов киля от обводов эквидистантных шаблонов (см. рис. 9.4, б). Контрольно-измерительное приспособление позволяет измерять отклонения обводов с точностью до 0,1 мм и определять направление и величину общей закрутки агрегата (киля, лопасти несущего винта).

ис.

9.4. Методы контроля отклонения контура:

ис.

9.4. Методы контроля отклонения контура: