- •Бийский технологический институт (филиал)

- •Содержание

- •Введение

- •Рыхлитель

- •Станок резки целлюлозы кузьмина (срцк)

- •Нитратор-дозер (нд-3)

- •Трубчатый автоклав (та)

- •Мельница рк-01

- •Мельница мд-31-1

- •Аппарат окончательной промывки (аоп)

- •Клапан спускной

- •Эмульсатор

- •Суспензатор

- •28, 29, 30, 31, 32 – Гайка; 39, 40 – шплинт; 42 – шпонка

- •Смеситель

- •Фильтр рукавный

- •Пресс отжимной по-125-1000

- •Протирочный барабан

- •Вальцы 1530 «большевик»

- •Шнек-дозатор

- •Сушилка «бурберг»

- •Секционная шнектранспортная сушилка (сштс)

- •Пресс шс-34

- •Пресс псв

- •Пресс п-600

- •10, 20, 25, 26, 27, 28 – Прокладка; 11, 17 – крышка; 12 – кольцо; 13 – пружина; 15 – корпус верхний; 16 – рым-болт; 18 – проволока; 21 – узел обогрева; 22 – корпус нижний; 24 – пробка

- •Пресс-инструмент конусный 304 мм

- •Пресс-инструмент 800

- •Автомат резки дадочкина казанцева 8/80 (ардк 8/80)

- •Оборудование производств энергонасыщенных материалов

Протирочный барабан

Протирочный барабан предназначен для измельчения пороховых «макарон», полученных при отжиме массы, и получения пороховой крошки, подаваемой на вальцевание.

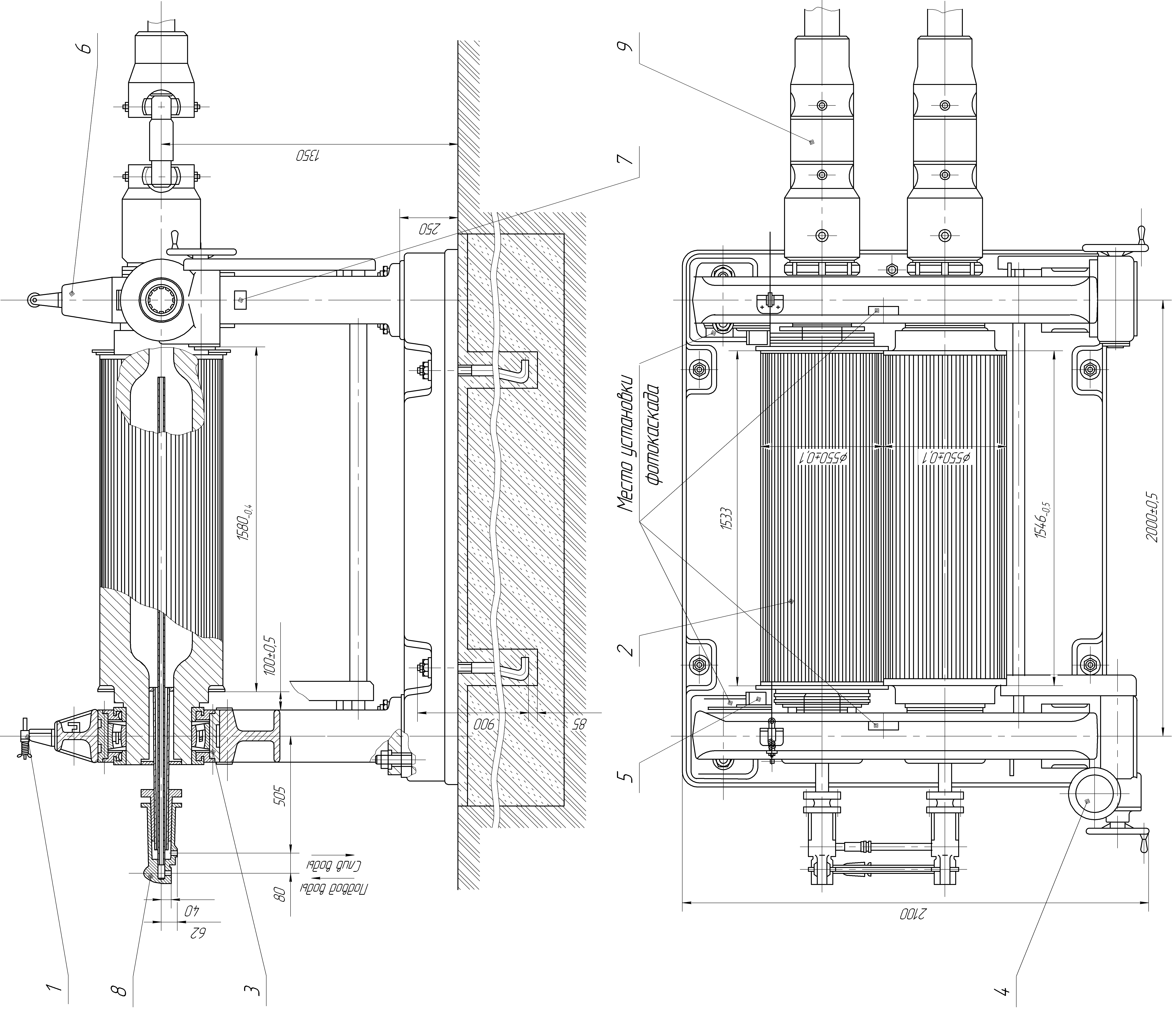

Протирочный барабан (рисунки 30, 31) представляет собой аппарат-измельчитель, имеющий вал с рифлеными лопастями 1, протирочную рифленую сетку 5, вал устанавливается в подшипниковых опорах 2. Вал с лопастями и сетка устанавливаются в сборочном корпусе, состоящем из нижнего 3 и верхнего 4 корпуса аппарата.

В нижнем корпусе 3 устанавливается заслонка 6, закрепленная с помощью специального болта 7. Материал сетки – латунь или сталь 12Х18Н9Т, лопасти изготавливаются из бронзы.

Техническая характеристика барабана

|

Рифы сетки: глубина, мм |

2 |

|

шаг, мм |

15 |

|

Рифы лопастей: глубина, мм |

8 |

|

шаг, мм |

15 |

|

Зазор между сеткой и лопастями, мм |

до 5,0 |

|

Частота вращения лопастей, об/мин |

до 60 |

|

Мощность электродвигателя, кВт |

28 |

|

Диаметр отверстий сетки, мм |

8–20 |

Протирочный барабан включается в работу одновременно с отжимными прессами (ПО-125-1000, ШС-1М). Срезанные ножами пороховые «макароны» по специальным течкам засыпаются в приемное окно верхнего корпуса, попадают в зазор между вращающимися лопастями барабана и сеткой, раздавливаются, а полученная крошка продавливается в отверстия сетки и ссыпается в бункер-улитку ковшового элеватора или бункер инжектора пневмотранспорта. По окончании работы протирочный барабан останавливается, опорожняется от крошки. Окончательную очистку нижнего корпуса осуществляют через люк.

На рисунке 32 представлен вал в сборе с лопастями, на рисунках 33, 34 – вал и сетка соответственно.

1 – вал с лопастями; 2 – подшипник; 3 – корпус нижний; 4 – корпус верхний; 5 – сетка; 6 – заслонка; 7 – болт специальный; 8 – сальниковая набивка;

9 – прокладка; 10, 11, 12 – болт; 13 – гайка; 14 – барашек

Рисунок 30 – Протирочный барабан

Рисунок 31 – Протирочный барабан (вид сверху, вид А)

1 – вал; 2 – втулка фасонная; 3 – лопасть протирочная; 4 – шайба стопорная; 5 – болт; 6 – гайка; 7 – гайка круглая; 8 – шайба; 9 – шплинт; 10 – шпонка

Рисунок 32 – Вал с лопастями

Рисунок 33 – Вал

Рисунок 34 Сетка

Вальцы 1530 «большевик»

Вальцы пороховые 1530 «Большевик» предназначены для механической обработки порохового баллиститного материала до состояния, соответствующего требованиям, предъявляемым к этому материалу как пороху.

Вальцы основной аппарат производства баллиститных порохов.

Вальцы 1530 «Большевик» (рисунок 35) имеют привод, состоящий из электродвигателя постоянного тока мощностью 50 или 75 кВт, понижающего редуктора, редуктора-раздвоителя, ведомые валы которого с помощью универсальных шпинделей 9 соединены с валками вальцев 2. На станине вальцев устанавливается рабочий и холостой валки, которые отличаются линейными размерами и нанесенными на их поверхностях рифами (рисунки 36, 37). На рабочем валке профиль рифов прямоугольный, на холостом – треугольный. Валки изготовлены из отбеленного чугуна СЧ15-32. Слой отбеленного чугуна не менее 8 мм. На торцах рабочего валка крепятся латунные или стальные формующие кольца с щелевыми отверстиями. Валки установлены в подшипниковых узлах 3, закрепляются на станине общей траверсой 6. Каждый валок имеет узел охлаждения типа «труба в трубе» 8. Для установки валков в параллельное положение относительно друг друга и установки зазора между валками вальцы снабжены червячными механизмами регулировки (роздвига). Для разрезания выпрессовываемых из щелей формующих колец лент материала на таблетки на станине устанавливаются дисковые ножи в кронштейнах 5.

Смонтированные и подготовленные к работе вальцы перед запуском обкатываются на негорючей массе для проверки всех систем. После обкатки на вальцах все задаваемые параметры выводятся в заданные пределы. На вальцы после отжима и протирочного барабана подается пороховая крошка с влажностью от 6 до 12 % шнеком-дозатором в среднюю часть холостой бочки специальной регулируемой течкой. После этого включается привод вальцев, приводящий во вращение валки. Пороховая крошка захватывается рифами рабочего валка, и на нем образуется пороховой «чулок» (слой пороха, полотно), который по мере поступления новых порций крошки продвигается в сторону формующих колец. При всей простоте конструкции вальцев на них при обработке под действием давления (роздвиг) и температуры происходят сложные физико-механические, физико-химические процессы. Под действием температуры начинается процесс сушки, под действием давления начинается перетир (измельчение) компонентов состава. При достижении влажности 4,5 % начинается процесс пластификации (растворения) нитроцеллюлозы. На вальцах, у формующих колец, обеспечивается постоянная плотность материала, однородное растворение нитроцеллюлозы (она переходит в пластифицированное состояние), а также заданная влажность (1,5…3,0 %). Вальцы могут обеспечивать влажность готового пороха 0,3…0,8 %, однако при обработке идут сдвиговые процессы, а чувствительность к механическим воздействиям при снижении влажности резко возрастает (по экспоненциальному закону). И влажность ограничивают 1,5…3,0 %. Подошедшая к формующему кольцу обработанная масса выдавливается торцом холостого валка в виде лент с размерами, соответствующими размерам щелей. Эти ленты срезаются дисковыми ножами в виде таблеток и отправляются на сушку. Качественное вальцевание – это оптимальное сочетание установленного зазора между валками, обеспечение заданной температуры и производительности, а также скорости вращения валков.

Прекращение процесса вальцевания осуществляется установкой двигателя привода вальцев на минимальные обороты. После чего «чулок» разрезают специальными ножами по образующей и выдергивают его из щелей формующих колец при кратковременном включении электродвигателя. Снятый «чулок» (полотно) отправляют в возвратно-технологические отходы.

На рисунках 36, 37, 38 представлены валок рабочий, валок холостой и кольцо щелевое соответственно.

Техническая характеристика вальцев

|

Диаметр валков, мм |

540–550 |

|

Длина рабочей части рабочего валка, мм |

1340–1500 |

|

Длина рабочей части холостого валка, мм |

1390–1550 |

|

Рифы рабочего валка прямоугольные: глубина, мм |

3,5 |

|

шаг, мм |

10 |

|

Рифы холостого валка треугольные: глубина, мм |

3,0 |

|

шаг, мм |

10 |

|

Размеры щелей формующего кольца: ширина, мм |

5,3 |

|

высота, мм |

16–20 |

|

количество щелей, шт. |

242 |

|

шаг, мм |

7,0 |

|

Частота вращения валков, об/мин |

до 18 |

|

Температура охлаждения, °С |

90–110 |

|

Зазор между валками, мм |

1,5–2,0 |

|

Производительность, кг/ч |

300–450 |

1 – аварийная установка; 2 – валки; 3 – валковые подшипники качения; 4 – механизм регулировки;

5 – кронштейн дискового ножа; 6 – основание; 7 – табличка заводская; 8 – узел обогрева валков;

9 – шпиндель универсальный

Р исунок

35 – Вальцы 1530

исунок

35 – Вальцы 1530

Рисунок 36 – Валок рабочий

Рисунок 37 – Валок холостой

1 – полукольцо; 2 – штифт-шпилька; 3 – винт стопорный

Рисунок 38 – Кольцо щелевое