- •Кафедра: Технология производства двигателей летательных аппаратов параметры физико-химического состояния поверхностного слоя

- •Нагрев в результате тепловыделения при резании может вызывать отпуск приповерхностных объемов материала и тем самым уменьшить измеряемые экспериментально значения степени и глубины упрочнения.

- •Параметры напряженного состояния поверхностного слоя

- •Параметры структурного состояния поверхностного слоя

- •Влияние физико-химического состояния поверхностного слоя на эксплуатационные свойства деталей

- •II. Порядок выполнения работы

- •III. Контрольные вопросы

- •Литература

- •Оглавление

- •Параметры напряженного состояния

Параметры структурного состояния поверхностного слоя

При технологическом воздействии на поверхностный слой изменяется его структура. Структура поликристаллического материала состоит из отдельных составляющих (зерен) разделенных границами. Сами зерна состоят из блоков, т.е. частей зерна имеющих незначительные отклонения в кристаллографической ориентации. Границы между блоками образуются дислокациями (малоугловые границы). Внутри зерен или на их границах могут присутствовать вторичные фазы и частицы неметаллических или тугоплавких включений.

К параметрам структуры поверхностного слоя относят:

размеры зерен, их форму и направленность (текстуру)

16

концентрацию, плотность и особенности распределения дефектов кристаллического строения (дислокаций, вакансий, атомов внедрения и др.);

размер частиц вторичных фаз, включений и расстояния между ними;

удельную по отношению к единице объема сплава протяженность границ поверхностей раздела (границы зерен, вторичных фаз, включений);

объемные доли тех или иных фаз.

Использование тех или других характеристик структуры зависят от конкретных условий (типа сплава, размера зерен, числа фаз, степени деформации и т. д.)

Влияние физико-химического состояния поверхностного слоя на эксплуатационные свойства деталей

Состояние поверхностного слоя оказывает существенное влияние на прочность деталей при статическом и динамическом нагружении, сопротивление разрушению при воздействии контактных нагрузок, коррозионную стойкость и жаростойкость. Очевидно, что выбор оптимальных значений параметров состояния поверхностного слоя деталей, зависит от конкретных условий эксплуатации (действующих нагрузок, температур, сред).

Степень и глубина деформационного упрочнения поверхностного слоя также влияют на прочностные свойства. Причем для каждого сплава и его состояния (структуры, вида термической обработки и проч.) существует определенная степень предварительной деформации, которая обеспечивает для конкретных условий нагружения максимальную прочность.

Самое простое объяснение этого состоит в том, что для обеспечения прочности необходимо, чтобы материал, из которого изготовлена деталь, обладал определенным запасом пластичности, обеспечивающим его сопротивление образованию трещин и хрупкому разрушению. Детали из материалов с избыточной пластичностью способны к смятию участков поверхностей, и деформациям при эксплуатации.

Детали, имеющие концентраторы напряжений и эксплуатирующиеся при умеренных температурах и асимметрии цикла, следует подвергать поверхностному упрочнению. Оптимальная глубина пластически деформированного слоя составляет около 0,15 td , гдеtd– толщина детали. Сквозное упрочнение тонкостенных деталей, например, кромок лопаток, недопустимо, так как сопровождается снижением сопротивления материала развитию трещин, длительной прочности,

17

малоцикловой и термической усталости.

Чем выше температура, при которой эксплуатируется деталь, тем меньше степень предварительной деформации, обеспечивающей максимальную прочность. Это связано с тем, что напряжения от внешней нагрузки при повышенных и высоких температурах активизируют процессы снятия деформационного упрочнения. При повышенных температурах вследствие термодинамической неустойчивости материала, повышения диффузионной подвижности атомов и изменения концентрации легирующих элементов снижается жаропрочность. Поэтому детали из жаропрочных сталей и сплавов, должны иметь поверхностный слой с минимальной пластической деформацией.

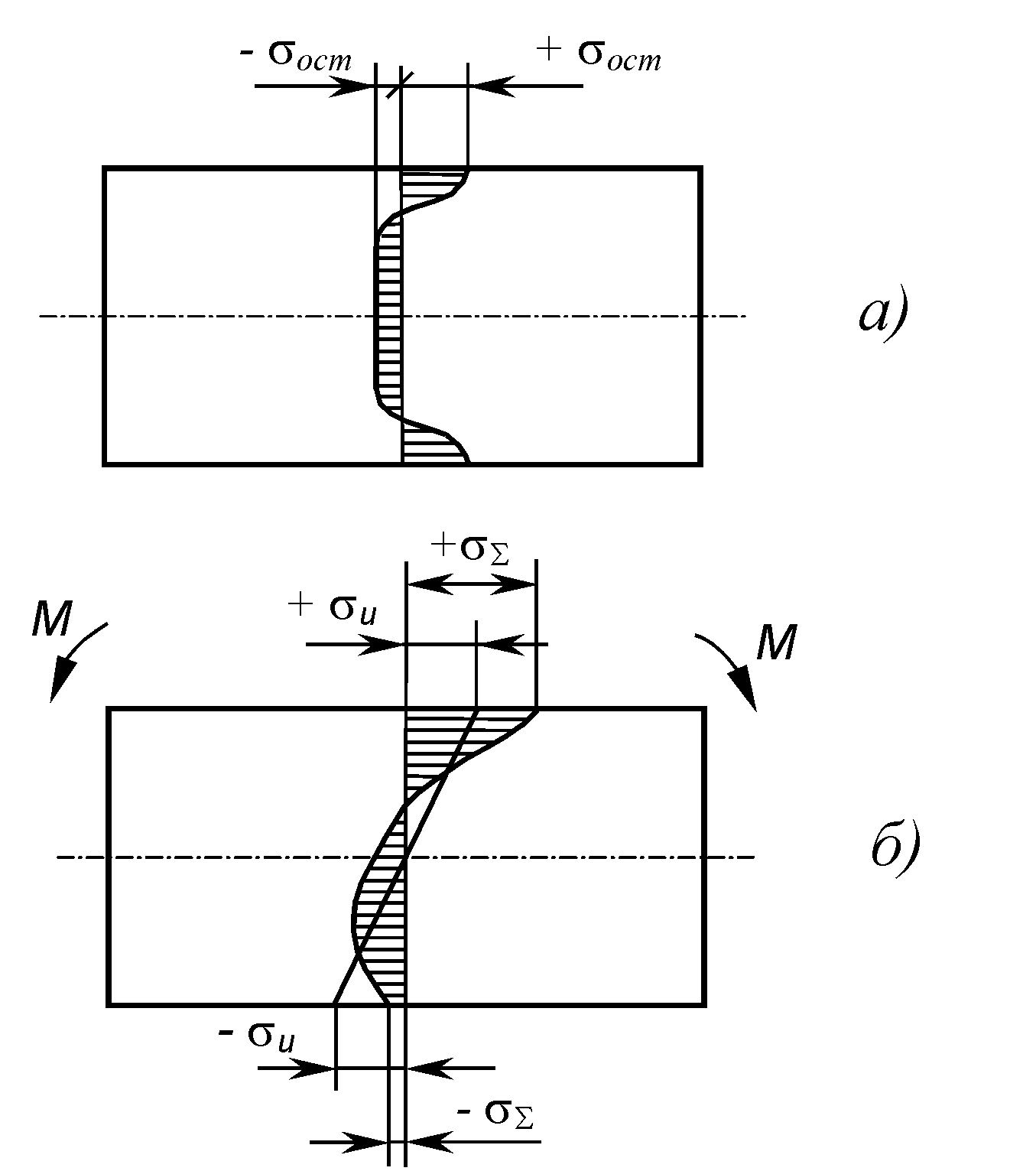

Остаточные напряжения оказывают на металл такое же воздействие, как и напряжения от внешних нагрузок. Поэтому при оценке влияния на прочность остаточных напряжений рассматривают суперпозицию совместного действия внутренних и внешних напряжений (рис. 13).

Следует отметить, что это влияние является достаточно сложным и неоднозначным. Необходимо избегать появления в детали остаточных напряжений того же знака, что и знак напряжений от внешней нагрузки. Установлено, что для деталей подвергаемых знакопеременным нагрузкам сжимающие напряжения на поверхности полезны, поскольку при приложении внешних наиболее опасных растягивающих нагрузок уменьшают их величину. Растягивающие напряжения недопустимы.

При повышенных и высоких температурах остаточные напряжения снимаются (релаксируют) и могут способствовать нежелательной рекристаллизации материала.

На статическую прочность пластичных материалов остаточные напряжения влияют слабо, так как их разрушение происходит при наличии пластической деформации, при которой они полностью снимаются.

Остаточные напряжения оказывают существенное влияние на сопротивление усталости при комнатной и невысоких температурах. Многими исследователями установлена следующая зависимость между пределом выносливости и остаточными напряжениями:

![]() ,

,

где коэффициент К = 0,1. ..0,3. Большее его значение характерно для малопластичных материалов.

Из формулы видно, что растягивающие остаточные напряжения снижают сопротивление усталости, сжимающие - повышают. Изменения предела выносливости могут колебаться в диапазоне ±30% и более.

18

При

циклическом изгибе среднее напряжение

цикла растяжения равно

![]() ,

а амплитудное -

,

а амплитудное -![]() .

.

Вследствие того, что поверхностный слой в условиях циклических нагрузок наиболее напряжен, основное значение приобретает не характер распределения остаточных напряжений по толщине поверхностного слоя детали, а величина и знак напряжений на поверхности.

Рис. 13. Распределение остаточных напряжений в исходном образце (а) и суперпозиция напряжений при действии изгибающего момента (б)

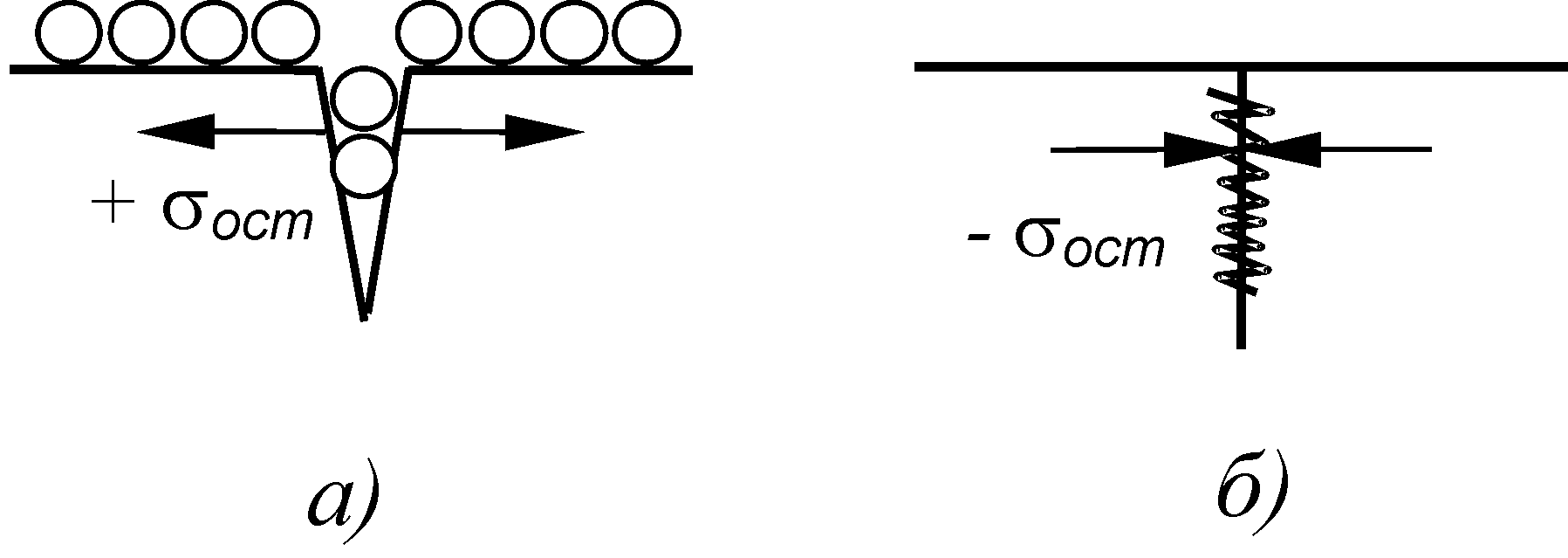

Следует отметить, что наличие на поверхности растягивающих напряжений способствуют раскрытию микро- и макротрещин, тем самым, снижая прочность при усталостном и статическом нагружении (рис. 14, а). Сжимающие напряжения, наоборот, способствуют «закрыванию» дефектов (рис. 14, б).

Кроме того, установлено, что сжимающие остаточные напряжения блокируют отрицательное действие концентраторов напряжений (рисок, трещин и др.), снижая действующие напряжения у их дна.

Рис. 2.32. Схема действия растягивающих (а) и сжимающих (б) напряжений на поверхностные дефекты

19

При повышенных температурах влияние остаточных напряжений на сопротивление усталости менее существенно, так как они релаксируют, и тем быстрее, чем выше температура и степень деформационного упрочнения материала. При рабочей температуре, равной температуре рекристаллизации, остаточные напряжения снимаются почти полностью.