ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

![]()

Г осударственное

образовательное учреждение высшего

профессионального образования

осударственное

образовательное учреждение высшего

профессионального образования

«МАТИ»-Российский Государственный

Технологический Университет им. К.Э.Циолковского

![]()

Кафедра: Технология производства двигателей летательных аппаратов

ВЛИЯНИЕ РЕЖИМОВ РЕЗАНИЯ ПРИ ТОЧЕНИИ

НА ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ И НАЗНАЧЕНИЕ

РЕЖИМОВ РЕЗАНИЯ ДЛЯ ПОЛУЧЕНИЯ

ЗАДАННОЙ ШЕРОХОВАТОСТИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

по курсу «Теоретические основы проектирования технологических процессов АД (РД)»

Сост. Бойцов А.Г.

Хворостухин Л.А.

Москва 2010

Включение установки без разрешения преподавателя, проводящего занятия,

ЗАПРЕЩЕНО!!!

ЗАДАНИЕ

-

Изучить факторы, определяющие параметры шероховатости поверхности при точении. Ознакомиться с методикой назначения режимов резания для получения заданной шероховатости.

-

Выполнить расчеты шероховатости поверхности исходя из заданных преподавателем геометрии режущего инструмента и величины подачи.

-

Произвести экспериментальную оценку влияния на параметры шероховатости скорости резания и подачи.

-

Определить режимы резания, обеспечивающие заданную преподавателем шероховатость поверхности.

-

Сделать выводы по результатам исследований

-

Ответить на контрольные вопросы.

ВВЕДЕНИЕ

-

Пояснения к работе

Неровности поверхности характеризуются параметрами шероховатости и волнистости.

Шероховатость поверхности - это совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины .

Шероховатость после механической обработки - это геометрический след режущего инструмента, искаженный в результате пластической и упругой деформации и сопутствующей процессу резания вибрацией технологической системы.

Базовая длина – длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности и для количественного определения ее параметров. Числовые значения шероховатости отсчитываются от базовой линии, за которую принята

1

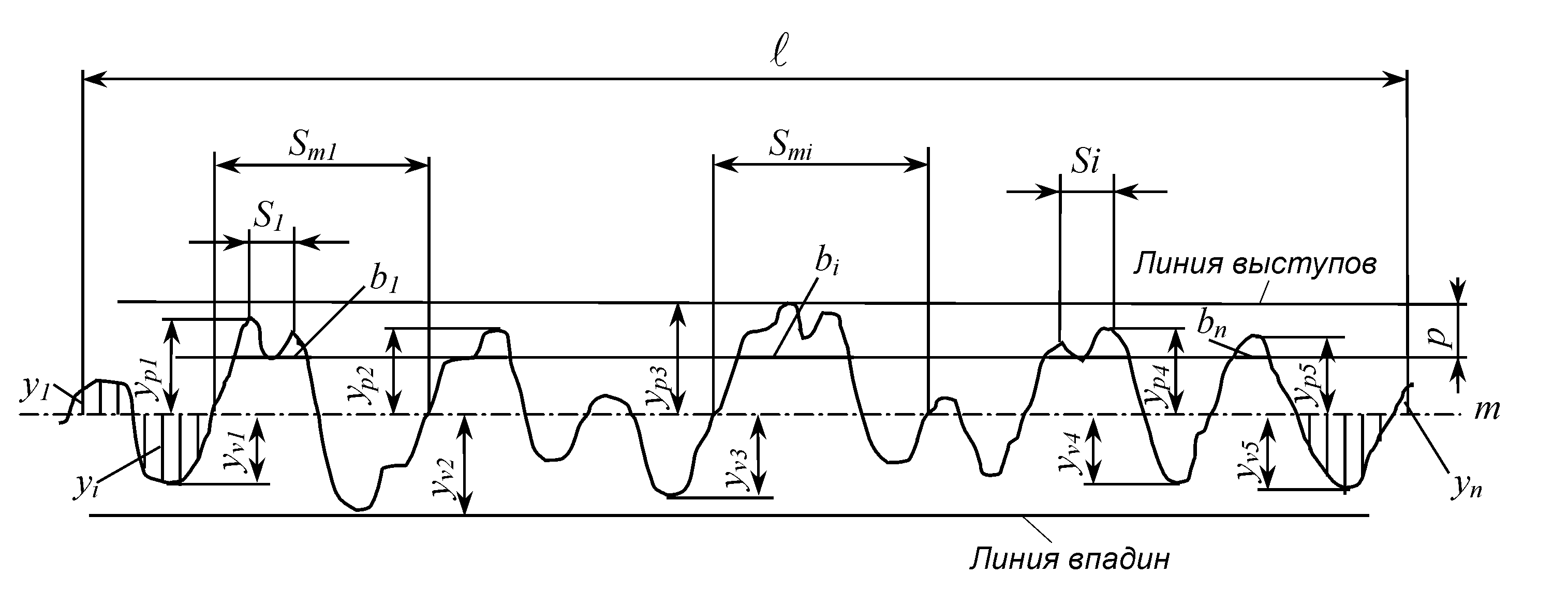

средняя линия профиля m , имеющая форму номинального профиля и проведенная так, чтобы в пределах базовой длины среднее квадратическое отклонение профиля по этой линии было бы минимально (рис. 1.)

Рис. 1. Профиллограмма шероховатости поверхности и ее параметры

ГОСТ 2789-73 и ГОСТ 25142-82 устанавливают множество параметров шероховатости основными из которых являются:

-

среднее арифметическое отклонение профиля Ra [мкм];

-

высота неровностей профиля Rz [мкм];

-

наибольшая высота неровностей профиля Rmax [мкм];

-

средний шаг неровностей Sm;

-

средний шаг неровностей по вершинам S;

-

относительная опорная длина профиля tp;

-

опорная кривая профиля.

Среднее арифметическое отклонение профиля (Ra) –среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины

![]()

где n – число выбранных точек профиля в пределах базовой длины ; yi – отклонение профиля – расстояние между точкой профиля и базовой средней линией.

В интегральном виде выражение для Rа можно записать как:

![]()

2

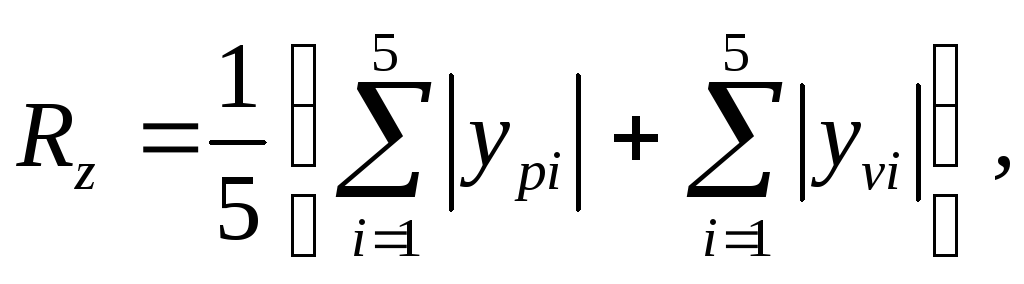

Высота неровностей профиля по десяти точкам (Rz) - сумма средних абсолютных значений высот пяти наибольших выступов профиля и глубин пяти наибольших впадин профиля в пределах базовой длины

где ypi – высота i-го наибольшего выступа профиля определяемая расстоянием от средней линии профиля (m) до высшей точки выступа профиля; yvi - – глубина i-й наибольшей впадины профиля определяемая расстоянием от средней линии профиля до низшей точки впадины профиля;

Наибольшая высота неровностей профиля (Rmax) – расстояние между линией выступов профиля и линией впадин профиля в пределах базовой длины.

Средний шаг неровностей профиля (Sm) –среднее значение шага неровностей профиля в пределах базовой длины.

![]()

Средний шаг местных выступов профиля (S) – среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины.

![]()

Относительная опорная длина профиля (tp) – отношение опорной длины профиля к базовой длине

![]()

где p – опорная длина профиля на заданном уровне сечения профиля р. Уровень сечения задается в процентах от начиная с линии выступов. Обозначение t10 означает, что параметр tp определен для уровня сечения 10%.

![]()

3

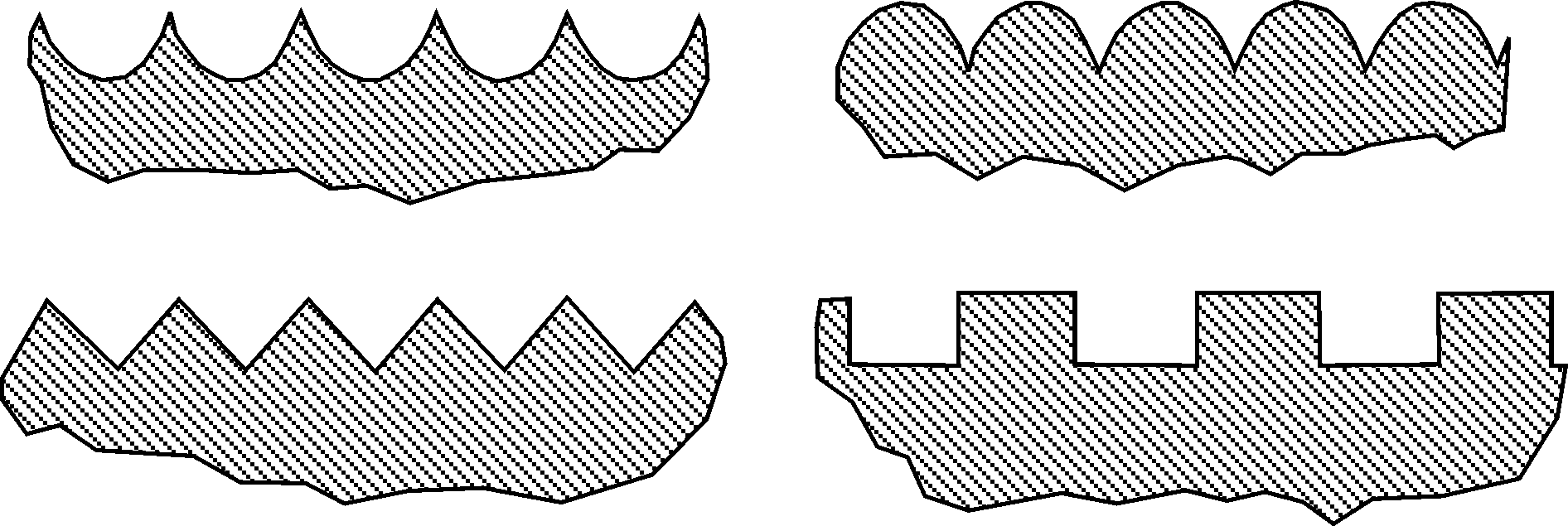

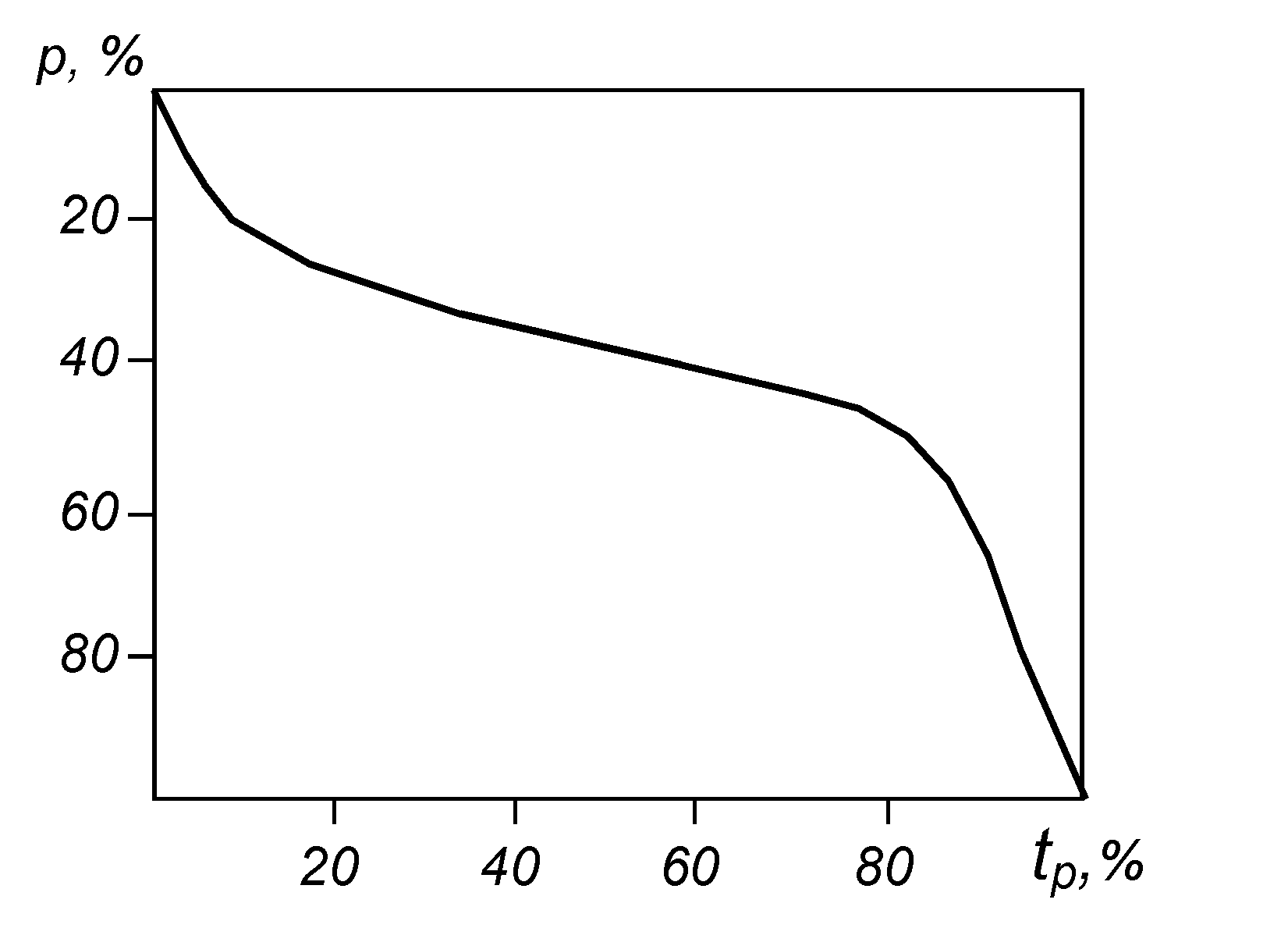

Параметр tp характеризует распределение материала в шероховатом слое. Можно представить модели шероховатости, которые имели бы одинаковые высотные и шаговые параметры но разную форму неровностей (рис. 2.)

Рис. 2. Идеализированные профили поверхностей

Очевидно, что эксплуатационные свойства деталей с такими неровностями могут быть различными. Наглядное представление о распределении материала в шероховатом слое и усредненной форме неровностей дает построение опорной кривой. При ее построении по оси абсцисс откладываются значения параметров tp на различных уровнях сечений p, в процентах от Rmax (рис. 3).

Рис. 3. Опорная кривая профиля

Определив tp для разных уровней р, задавая последние в процентах от Rmax, можно построить кривую опорной поверхности, которая дает полное представление о распределении материала в шероховатом слое и осредненной форме неровностей.

Параметры шероховатости поверхности измеряют бесконтактными методами с помощью приборов светового сечения (ПСС), теневого сечения (ПТС), растовых микроскопов (ОРИМ) и микроинтерферометров (МИИ), а также контактными методами с помощью щуповых приборов (профилографы и профилометры). Профилометры предназначены для непосредственного определения

4

перечисленных выше параметров шероховатости, а профилографы для записи профиля поверхности в виде профиллограммы. В настоящее время на производстве широко используются профилографы-профилометры, выполняющие обе описанные функции. Параметры шероховатости в труднодоступных местах измеряют иммерсионно-репликовым интерферометром МИИ-10. Для этих целей используется также метод слепков. Непосредственно на рабочих местах для контроля шероховатости используют эталоны шероховатости или аттестованные детали. При этом шероховатость оценивают визуально-осязательным методом, с помощью лупы или специального микроскопа сравнения, который позволяет одновременно наблюдать поверхности образца и детали с увеличением приблизительно 80.

Шероховатость поверхности оказывает значительное влияние на эксплуатационные свойства деталей.

Шероховатость поверхности при статическом и динамическом нагружении является концентратором напряжений. Ее влияние оценивается коэффициентами концентрации по Г. Нейберу, которые определяются по формулам:

п![]() ри

кручении и сдвиге

ри

кручении и сдвиге

п![]() ри

растяжении и изгибе

ри

растяжении и изгибе

где - коэффициент разгрузки, учитывающий влияние на концентрацию напряжений соседних неровностей и зависящий от отношения шага неровностей S к их высоте Rz; r - радиус кривизны на дне впадины неровностей.

Значения для поверхностей после точения составляют 1,5...2,5, а после шлифования 1,2 ...1,5.

Эффективный коэффициент к концентрации напряжений К с коэффициентом связан соотношением:

![]()

5

где q - коэффициент чувствительности материала к концентрациям напряжений. Для пластичных материалов он близок к нулю, а для хрупких - к единице. Титановые сплавы и высокопрочные стали имеют коэффициент чувствительности к концентрации напряжений (q = 0,8…1), а жаропрочные сплавы на никелевой основе несколько ниже (q = 0,3…0,5). Влияние концентрации напряжений на предел выносливости может быть оценено следующим отношением:

![]()

где -1 - предел выносливости гладкого образца; -1К = предел выносливости того же образца с концентратором напряжений.

Наиболее опасны отдельные риски на номинально гладких поверхностях.

Прочностные свойства зависят также и от направления неровностей по отношению к прилагаемой нагрузке. Например, сопротивление усталости для образов с направлением неровностей вдоль оси в 1,5 раза выше, чем с направлением неровностей перпендикулярным оси. С уменьшением шероховатости влияние направления неровностей снижается.

Шероховатость поверхности в значительной степени влияет на процессы приработки поверхностей при трении, уровень фактических контактных давлений и условия смазывания.

Микрогеометрия поверхностей, работающих при трении, должна удовлетворять следующим требованиям:

При гидродинамическом трении: обеспечивать достаточную прочность масляной пленки и создавать благоприятные условия подачи масла в контакт оптимальным расположением смазочных канавок.

В условиях граничного трения обеспечивать: высокую маслоемкость поверхности, достаточную опорную способность, малые размеры отдельных пятен контакта при их высокой плотности.

В условиях фреттинг-коррозии обеспечивать: оптимальную контактную податливость, способствующую равномерному распределению контактных давлений, прерывистость контакта, обусловленную наличием канавок для выхода продуктов разрушения, локализации схватывания, перетекания масла, снижения абразивного износа.

6

Шероховатость поверхности оказывает влияние и на коррозионную стойкость деталей. Разрушение металла от коррозии происходит в результате возникновения гальванических пар между сопряженными деталями или разноименно заряженными участками поверхности. Образование таких участков может быть обусловлено неоднородностью физико-химического состояния поверхностного слоя, неоднородностью концентрации коррозионной среды, неравномерностью температуры и т.д. В частности, разноименно заряженными могут оказаться вершины и впадины неровностей поверхности. Кроме того, чем выше шероховатость поверхности, тем больше площадь поверхности контактирующей с внешней средой. Потеря массы детали от коррозии mк будет определяться как произведение удельной активности g на площадь поверхности Ап.

![]()

Поскольку формирование неровностей происходит в процессе обработки поверхностей, на значения параметров шероховатости влияют ее технологические режимы и условия.

Величина шероховатости в значительной степени определяет и герметичность соединений.

При назначении величины шероховатости учитывают требования по точности. Чем они выше, тем меньше назначаемая шероховатость. Это связано с тем, что при большой шероховатости соизмеримой с величиной зазора или натяга в подвижных и неподвижных соединениях может наблюдаться потеря посадки. В подвижных соединениях "быстрый" износ вершин неровностей приводит к увеличению зазора, а следовательно уменьшению срока службы сопряжения. В соединениях с натягом высокая шероховатость в результате деформации неровностей вызывает ослабление посадки. Согласно исследованиям А.А.Маталина в большинстве сопряжений целесообразно обеспечивать соотношение шероховатости (Rz) и допуска на изготовление () в пределах:

![]()

в зависимости от диаметра сопряжения.

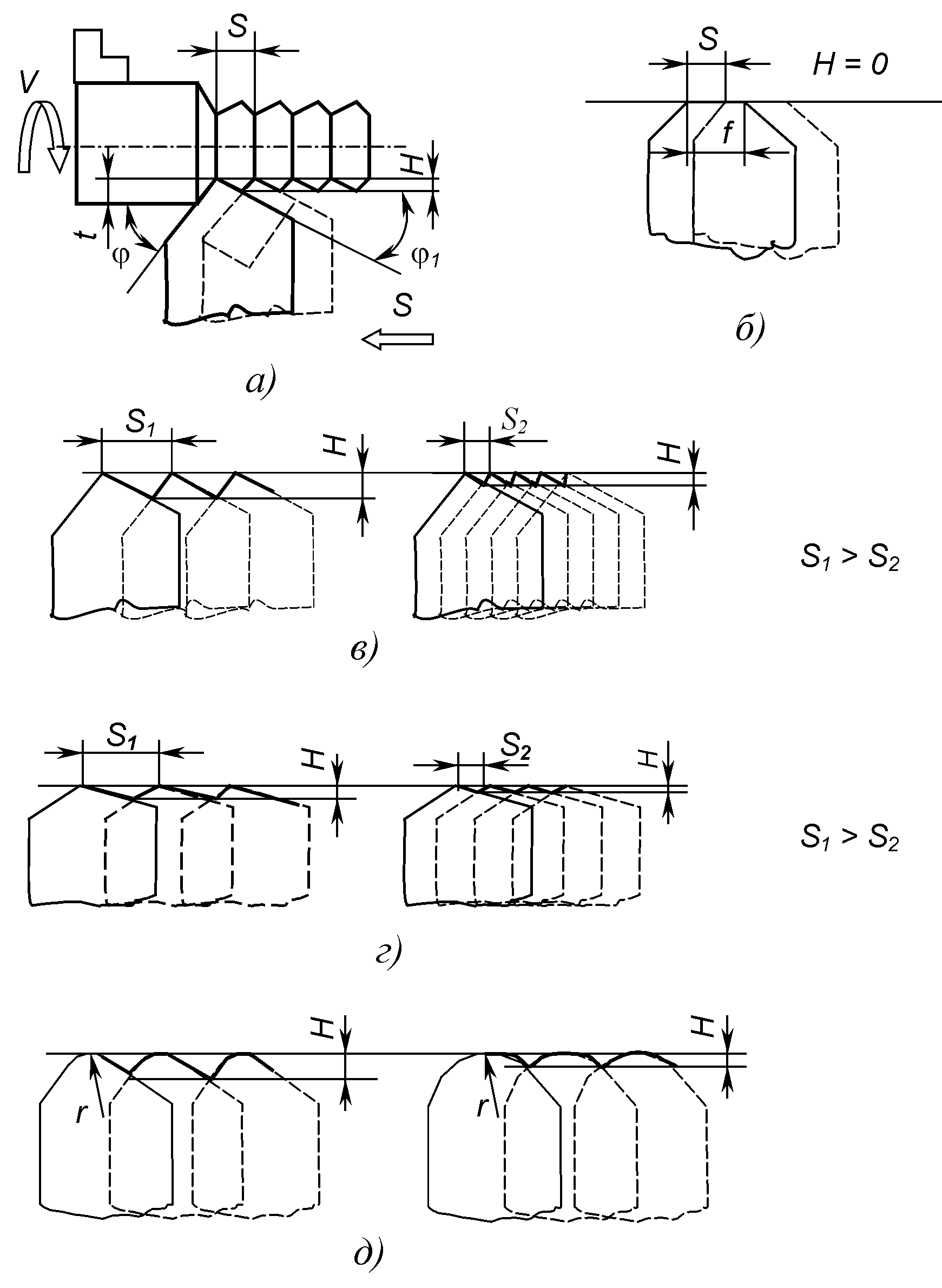

При обработке резанием основными факторами, влияющими на шероховатость поверхности, являются: геометрия вершины режущего инструмента и состояние его режущих кромок (износ, сколы и др.), величина подачи, скорость резания, наличие, вид и способ подачи СОЖ . Геометрия вершины режущего инструмента напрямую определяет форму

7

неровностей (рис. 4), а совместно с величиной подачи влияет на высоту неровностей Н. Скругление вершины и использование инструмента с малым углом 1 или 1 = 0 (широкоугольные резцы) позволяет снизить величину шероховатости. При 1 = 0 . теоретически величина шероховатости должна быть равна 0. Естественно этого не происходит, поскольку кроме геометрии инструмента на высоту неровностей влияет множество других факторов. Высота неровностей может быть рассчитана из геометрических соображений по формулам:

Для r

= 0 ![]() (рис.

4. (а), (в), (г)).

(рис.

4. (а), (в), (г)).

Для r

0 и r

> S

![]() (рис.4.

(д))

(рис.4.

(д))

Для r

0 и r

< S

![]()

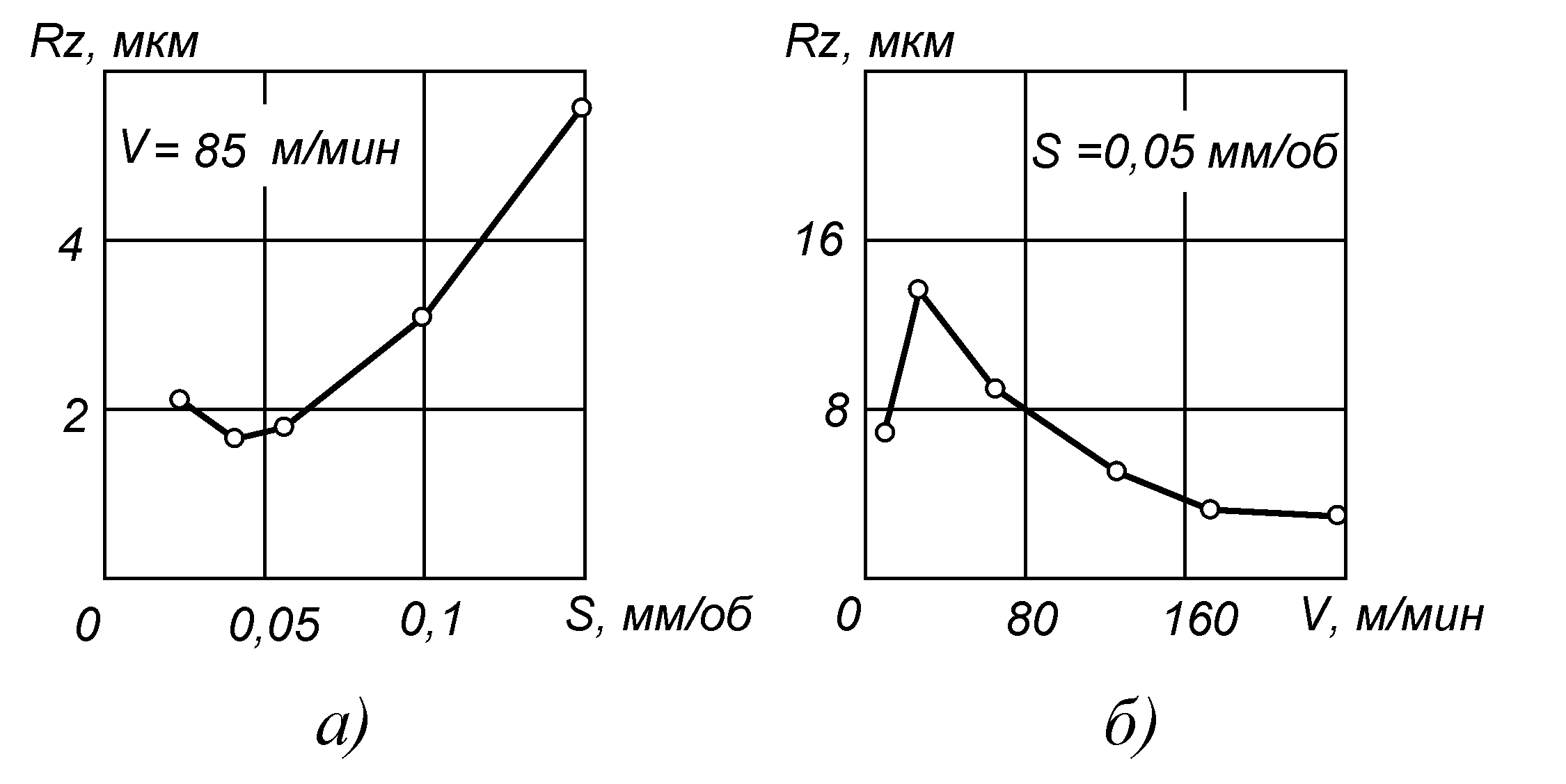

Шероховатость поверхности с уменьшением подачи снижается, но не беспредельно (рис.5, а). При малых подачах соизмеримых с радиусом скругления вершины инструмента шероховатость практически не изменяется. Поэтому выполнять обработку с очень низкими подачами не целесообразно, так как при этом снижается производительность и затраты на режущий инструмент.

В зависимости шероховатости от скорости резания имеет место увеличение шероховатости на скоростях резания порядка 20…30 м/мин (рис. 5, б), при которых на инструменте образуется нарост. Дальнейшее увеличение скорости приводит к уменьшению наростообразования и, как следствие, снижению шероховатости. В зоне скоростей, при которых нароста не образуется, шероховатость минимальна.

Глубина резания практически не влияет на шероховатость поверхности, поскольку от нее не зависят геометрические размеры нароста.

На величину шероховатости оказывают влияние и многие другие факторы, в частности, жесткость технологической системы, вид и способ подачи СОТЖ, физико-химические свойства и структура материалов заготовки и инструмента.

При обработке маложестких деталей на определенных

8

скоростях резания в результате резонанса могут возникать повышенные вибрации упругой технологической системы, что вызывает увеличение шероховатости.

Рис. 4. Влияние геометрии режущего инструмента и подачи на высоту неровностей поверхности H и форму неровностей

Рис. 5. Влияние подачи и скорости резания на шероховатость поверхности при точении: а – сталь ХВГ; б – сталь 18Х2Н4ВА

9

СОТЖ оказывают влияние на условия трения при резании, усадку стружки и наростообразование. Его наличие способствует снижению шероховатости.

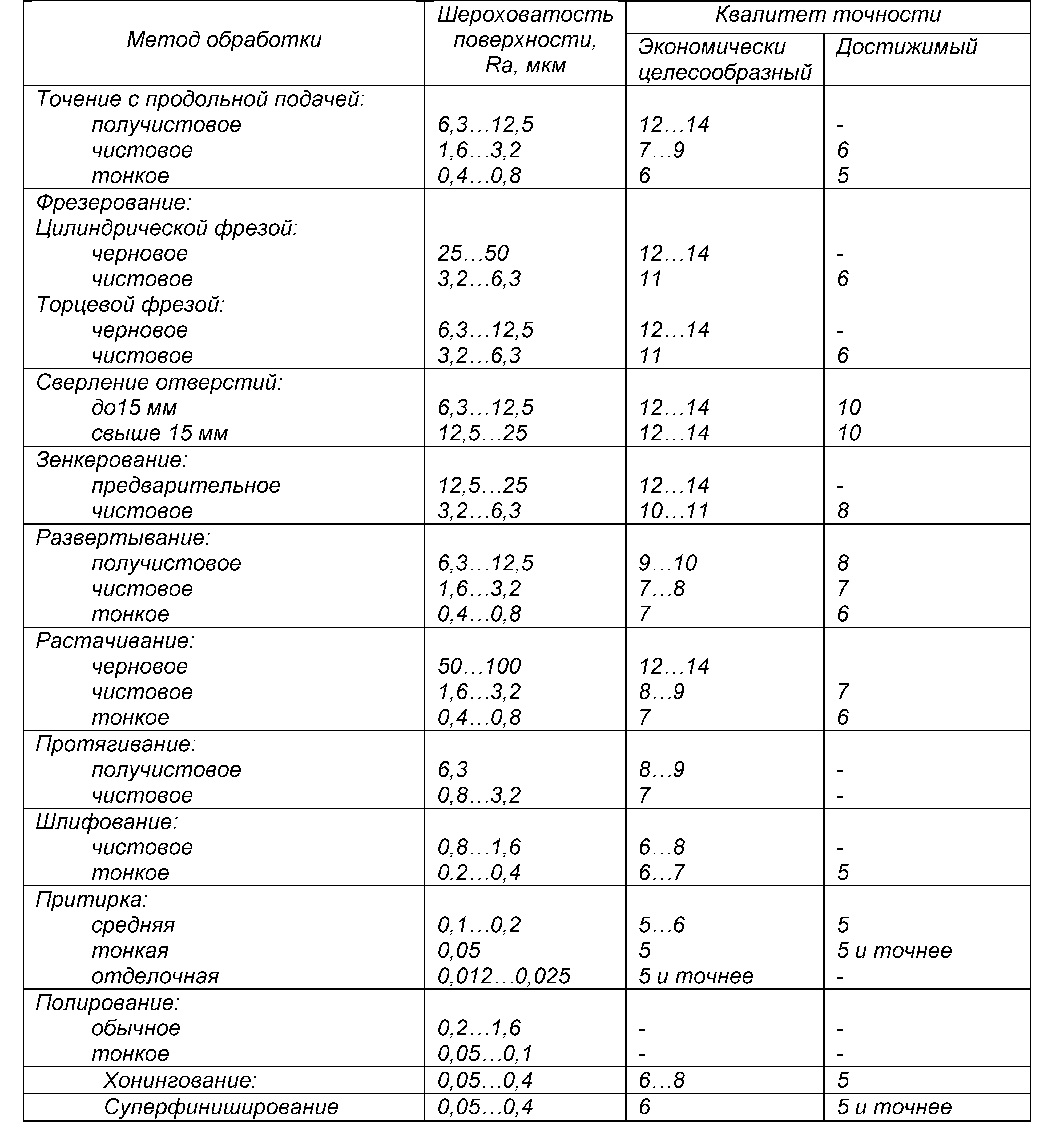

В табл. 1 приведены значения шероховатости поверхностей получаемые при использовании различных методов обработки.

Таблица 1

10