- •Кафедра: Технология производства двигателей летательных аппаратов параметры физико-химического состояния поверхностного слоя

- •Нагрев в результате тепловыделения при резании может вызывать отпуск приповерхностных объемов материала и тем самым уменьшить измеряемые экспериментально значения степени и глубины упрочнения.

- •Параметры напряженного состояния поверхностного слоя

- •Параметры структурного состояния поверхностного слоя

- •Влияние физико-химического состояния поверхностного слоя на эксплуатационные свойства деталей

- •II. Порядок выполнения работы

- •III. Контрольные вопросы

- •Литература

- •Оглавление

- •Параметры напряженного состояния

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ОБРАЗОВАНИЮ

![]()

Г осударственное

образовательное учреждение

осударственное

образовательное учреждение

высшего профессионального образования

«МАТИ»-Российский Государственный

Технологический Университет им. К.Э. Циолковского

![]()

Кафедра: Технология производства двигателей летательных аппаратов параметры физико-химического состояния поверхностного слоя

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

по курсу «Теоретические основы проектирования технологических процессов АД (РД)»

Сост. Бойцов А.Г.

Хворостухин Л.А.

Москва 2010

Включение установки без разрешения преподавателя, проводящего занятия,

ЗАПРЕЩЕНО!!!

ЗАДАНИЕ

Изучить параметры физико-химического состояния поверхностного слоя и влияющие на них факторы.

Ознакомиться с методикой определения параметров упрочненного состояния поверхностного слоя и методами определения остаточных напряжений.

Произвести измерение микротвердости по глубине слоя на косом шлифе и построить эпюру распределения микротвердости.

Произвести обработку пластины поверхностным деформированием и электроискровым легированием, выполнить измерение ее прогиба определить знак и рассчитать среднее значение остаточных напряжений.

Сделать выводы по результатам исследований

Ответить на контрольные вопросы.

ПОЯСНЕНИЯ К РАБОТЕ

В процессе эксплуатации, приповерхностные объемы материала испытывают наибольшие нагрузки, воспринимают контактное воздействие от сопряженных деталей и потоков частиц, непосредственно взаимодействуют с внешней средой, поэтому структурно-фазовое состояние, химический состав поверхностного слоя и его микрогеометрия определяют работоспособность и ресурс многих ответственных деталей.

Поверхностный слой, толщина которого находится в пределах от десятков ангстрем до десятых долей миллиметра, характеризуется иной структурой и свойствами, чем основной материал.

Это обусловлено тремя основными причинами:

особым состоянием атомов на поверхности обусловленным наличием у них свободных связей, следствием чего является свободная поверхностная энергия и большая адсорбционная активность;

1

изменениями структуры, фазового и химического состава, происходящими в результате технологического воздействия на поверхностный слой;

повторными механическими, тепловыми и физико-химическими воздействиями в процессе эксплуатации.

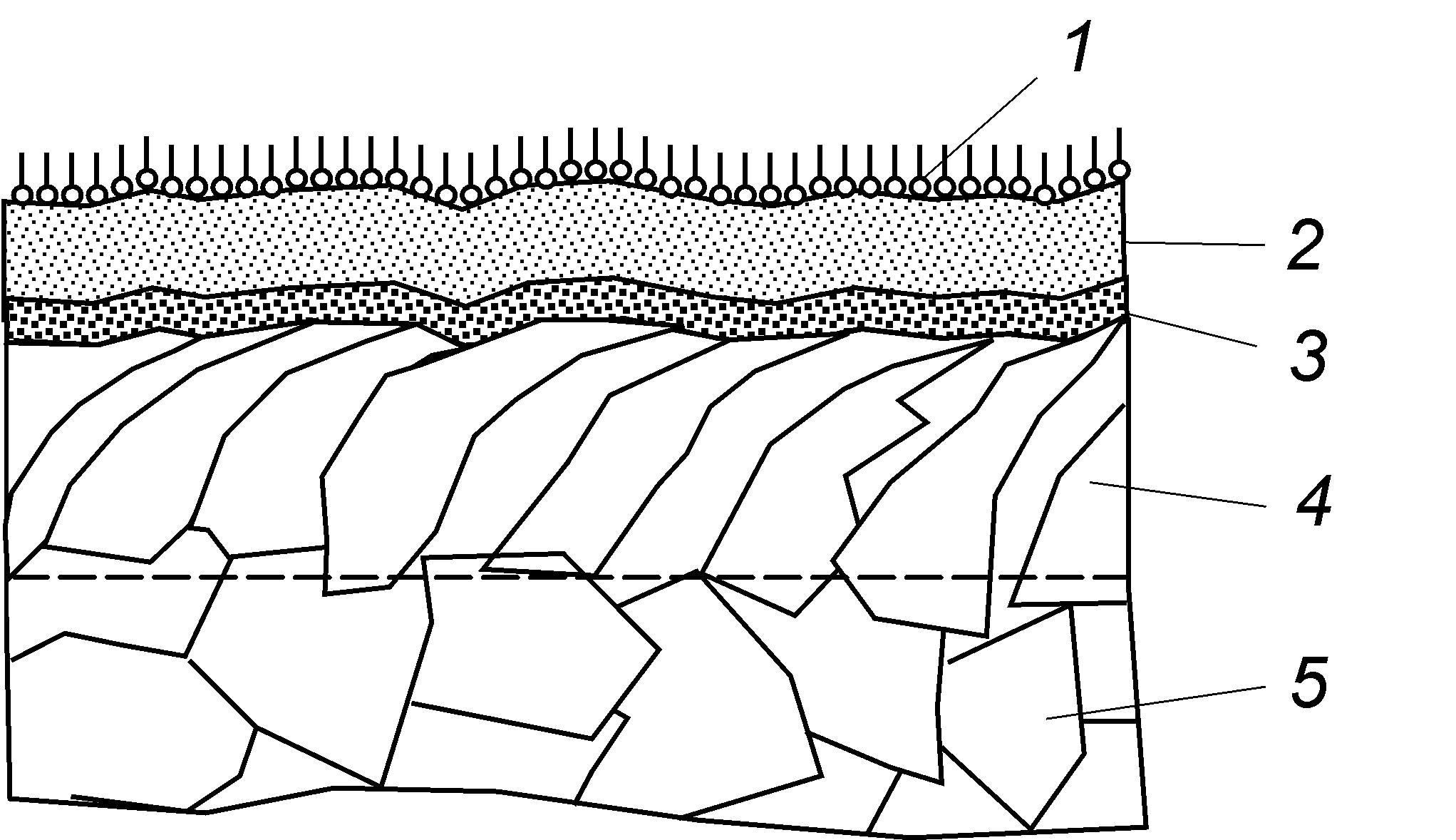

В поверхностном слое можно выделить следующие основные зоны (рис . 1):

Зона адсорбированных из окружающей среды молекул органических и неорганических веществ масла, воды, растворителей. Ее толщина составляет 1 ...102 нм;

Зона химического взаимодействия металла с окружающей средой (обычно окисная пленка) толщиной 1 ... 10 мкм;

Зона толщиной в несколько межатомных расстояний с измененной кристаллической и электронной структурой;

Зона с измененной структурой, фазовым и химическим составом толщиной 0,01 ...0,1 мм.

Сердцевина материала.

На поверхностях деталей могут присутствовать специально созданные слои и покрытия, обеспечивающие те или иные их свойства (твердость, износостойкость, жаростойкость, сопротивление коррозии и эрозии и т.д.). Строение таких поверхностей оказывается еще более сложным.

Рис. 1. Строение поверхностного слоя

Состояние поверхностного слоя характеризуют множеством параметров, которые могут быть выделены в две основные группы: неровности поверхности и параметры физико-химического состояния.

Физико-химическое состояние поверхностного слоя в основном определяется методами металлографии. При этом оцениваются параметры:

деформированного состояния

2

упрочнения поверхностного слоя;

напряженного состояния;

структуры поверхностного слоя (размеры и форма зерен и блоков, плотность дефектов кристаллического строения);

фазового состава (число, концентрация и распределение фаз, тип кристаллической структуры фаз);

химического состава (концентрация легирующих элементов в поверхностном слое).

Могут использоваться и другие параметры, например, энергетического состояния, степени очистки.

Для оценки деформированного состояния поверхностного слоя используют:

степень деформации ;

глубину деформированного слоя h;

градиент деформации по глубине слоя G..

Применительно к тонкому поверхностному слою, который образуется, например, при механической обработке, определить эти параметры весьма сложно и трудоемко. В частности, их можно рассчитать по степени деформации отдельных зерен, находящихся на различной глубине от поверхности по фотографиям шлифов с выявленной травлением микроструктурой. Для сложнолегированных, многофазных сплавов, имеющих мелкозернистую или игольчатую структуру, определить эти параметры практически невозможно.

Параметры упрочненного состояния поверхностного слоя

Оценку упрочненного состояния поверхностного слоя выполняют при контроле и оптимизации технологических режимов механической обработки и поверхностного упрочнения, используя следующие характеристики:

- степень упрочнения uн, т.е. относительное увеличение твердости поверхностного слоя в результате технологического воздействия на него.

![]() .

.

Здесь H и Hс - микротвердости обработанной поверхности и сердцевины материала соответственно;

3

глубина упрочненного слоя hу;

градиент упрочнения Gу.

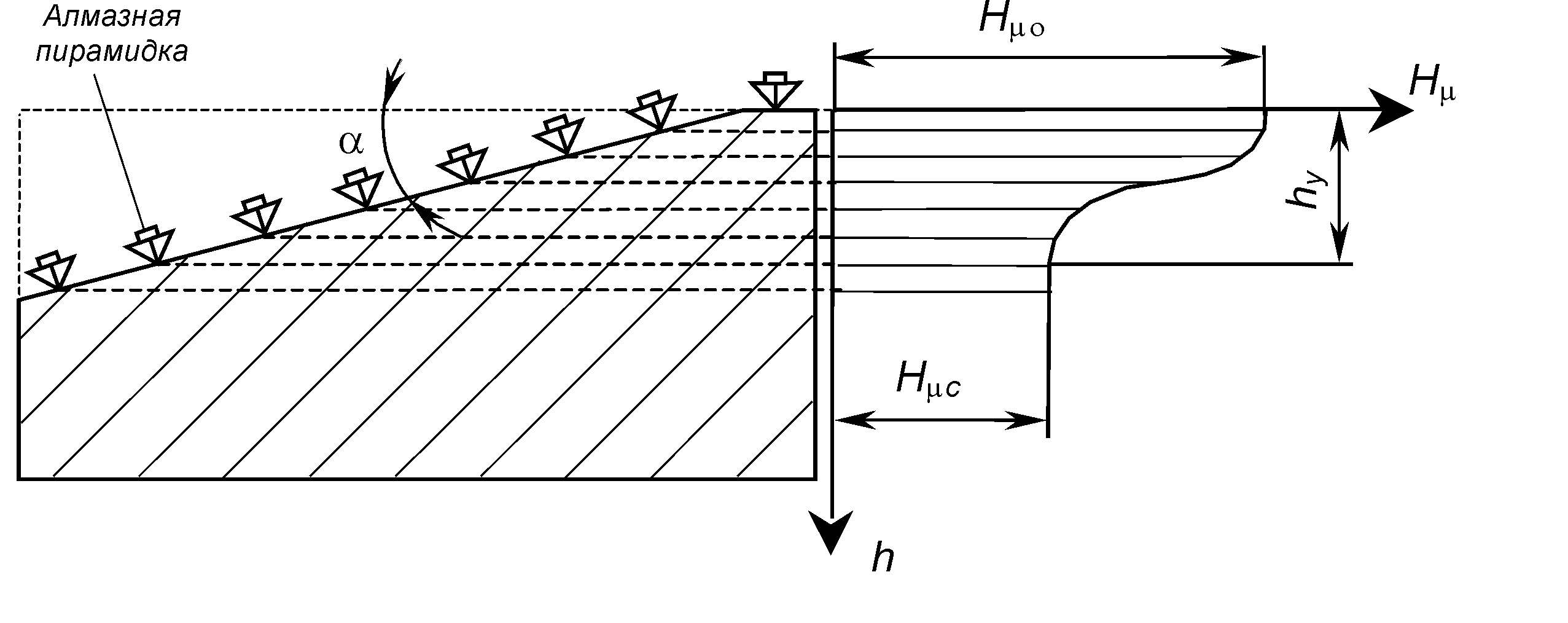

Для определения этих параметров используют специальные методики. Например, для определения степени и глубины упрочнения используют метод косых шлифов, когда с поверхности под определенным углом удаляют слой материала (рис. 2), затем измеряют микротвердость вдоль шлифа и строят ее зависимость от глубины снятого слоя. По этой зависимости определяютUниhу . Использование косых шлифов позволяет выполнить измерения микротвердости по глубине тонкого упрочненного слоя.

Рис. 2. К методике определения параметров упрочненного состояния поверхностного слоя

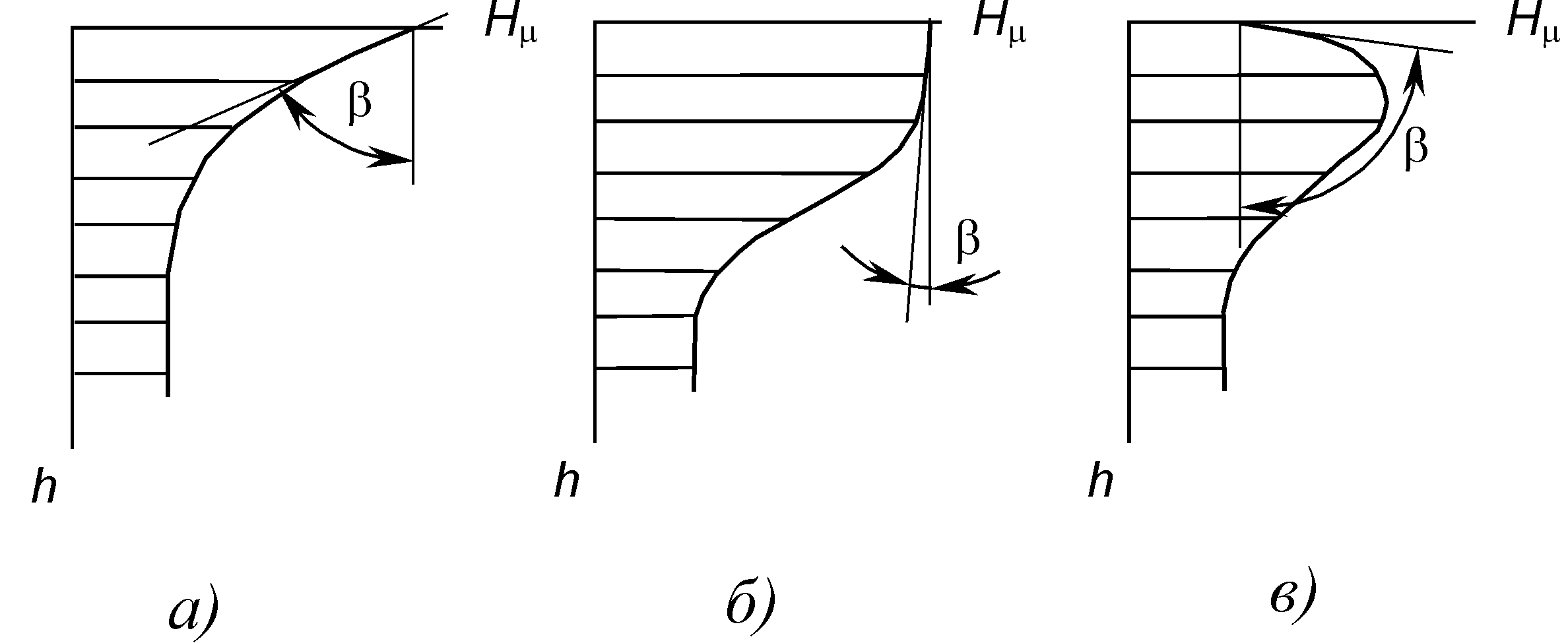

Градиент упрочнения можно определить из эпюры распределения микротвердости по глубине слоя. На рис. 3 приведены различные эпюры, которые могут иметь место в различных условиях обработки поверхностей. Градиент упрочнения Gуможет быть определен для любой точки огибающей эпюры микротвердости по касательной, проведенной в данной точке:

![]()

Для эпюры, показанной на рис 3, вградиент упрочнения у поверхности имеет отрицательное значение. Это означает, что микротвердость на поверхности ниже, чем в более глубоких слоях.

Отрицательного градиента твердости иногда специально добиваются в парах трения, чтобы избежать схватывания и «глубинного вырывания» материала из поверхности. Такое явление возникает в тех случаях, когда образующиеся при трении адгезионные связи оказываются более прочными, чем материалы сопряженных деталей.

4

Рис. 3. Различные варианты эпюр микротвердости: а – с быстро уменьшающейся от поверхности твердостью;б– с равномерной твердостью у поверхности;в– с отрицательным градиентом упрочнения у поверхности

Степень и глубина упрочнения при механической обработке неразрывно связаны с процессами, имеющими место в зоне резания и определяющими силовое воздействие на поверхностный слой. Основными факторами, влияющими на степень и глубину упрочнения, являются геометрия режущего клина (величины переднего и заднего углов, радиус режущей кромки, характер и величина износа), режим обработки (скорость резания, подача, глубина резания), трение и тепловыделение в контакте зависящие от режимов обработки, наличия и условий подвода СОТЖ, свойств режущего инструмента и обрабатываемого материала. Очевидно, и это подтверждено экспериментальными исследованиями, что степень упрочнения на обработанной резанием поверхности близка к предельной и мало зависит от режимов и условий обработки. Для жаропрочных сплавов она составляет 30…35%. Глубина деформированного слоя и градиент упрочнения зависят от размеров зоны пластической деформации и упруго-пластических свойств обрабатываемого материала.

Глубина деформированного слоя возрастает с уменьшением переднего и заднего углов, увеличением подачи и глубины резания и незначительно снижается с увеличением скорости. Последнее обусловлено уменьшением продолжительности воздействия деформирующих сил на поверхностный слой.