- •«Мати» - Российский государственный технологический университет им. К.Э. Циолковского

- •Настройка станков на размер методические указания к лабораторной работе

- •Настройка станков на размер

- •Лабораторная работа настройка станка на размер

- •Литература . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

Министерство образования Российской Федерации

«Мати» - Российский государственный технологический университет им. К.Э. Циолковского

Кафедра «Технология производства двигателей летательных аппаратов»

Настройка станков на размер методические указания к лабораторной работе

по курсу "Основы технологии производства двигателей летательных аппаратов" по направлению 5510 "Авиа- и ракетостроение"

Составители:

Хворостухин Л.А.

Ильинская О.И.

Москва 2010

Лев Алексеевич ХВОРОСТУХИН

Ольга Игоревна ИЛЬИНСКАЯ

Настройка станков на размер

МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ЛАБОРАТОРНОЙ РАБОТЕ

по курсу "Основы технологии производства двигателей летательных аппаратов"

по направлению 5510 "Авиа- и ракетостроение"

Редактор М.А.Соколова

Подписано в печать 23.03.01 Объем 0,75 п.л.

Тираж 75 экз. Заказ № 44 _______________________________________________________

Издательско-типографский центр "МАТИ" – Российского государственного технологического университета им. К. Э. Циолковского

Берниковская наб., 14.

Включение установки без разрешения

преподавателя, проводящего занятия,

ЗАПРЕЩЕНО!!!

ВВЕДЕНИЕ

Диаграмма точности основана на построении линии изменения размера А, которая определяет закономерно изменяющиеся погрешности. Эта линия и линии Д1, Д2, ограничивающие поле мгновенного рассеивания, отражают только закономерные и случайные изменения размера, но не абсолютное его значение. Вся диаграмма может быть поднята выше или опущена ниже, поскольку она непосредственно не связана с размером, поставленным на чертеже. Необходимо вписать диаграмму точности в поле допуска, привязать ее к размеру. Эта привязка определяется настройкой станка на размер, т.е. приданием лезвию инструмента требуемого расположения относительно баз.

Существует два различных метода обеспечения точности размера при работе лезвийным инструментом: работа по промерам и по настройке (настройка с обработкой пробных заготовок и статическая настройка или настройка по эталонам).

Метод работы по промерам состоит в том, что рабочий в начале каждого прохода устанавливает инструмент в заданное положение. Он подводит инструмент к детали иобрабатывает сначала небольшой участок, далее проверяет полученный размер, затем корректирует глубину резания (по лимбу и т.д.). После того как положение инструмента откорректировано, обрабатывается вся поверхность.

При требовании высокой точности установка на размер, повторяемая при обработке каждой детали, оказывается весьма трудоемкой. Тем не менее в условиях мелкосерийного производства работа по промерам является обычной, что объясняется как нецелесообразностью при малых партиях деталей затрачивать время на настройку станков, так и возможностью при работе по промерам приспосабливаться к индивидуальным особенностям каждой заготовки. Настройка станков на размер осуществляется предварительной обработкой двух-трех деталей корректировкой размера и последующем изготовлением всей партии деталей.

ТОЧНОСТНЫЕ ДИАГРАММЫ

Метод точностных диаграмм дополняет метод кривых распределения, он даёт возможность выявить и раздельно оценить влияние закономерно изменяющихся и случайных погрешностей, получить количественные характеристики стабильности и устойчивости технологического процесса для последующей его оптимизации.

Простейший вид точностных диаграмм – точечные диаграммы. По горизонтальной оси такой диаграммы откладываются номера последовательно обрабатываемых на станке заготовок, по вертикальной – размеры этих заготовок. Точки соединяются отрезками прямой. На рис.1 приведена точечная диаграмма размеров первых 27 заготовок. По характеру диаграммы можно дать оценку влияния случайных погрешностей (по величине скачков, по разбросу точек) и отдельно закономерно изменяющихся погрешностей (по общей тенденции движения ломаной линии).

Диаграмма групповых средних строится в координатах : номера групп – средние размеры групп. Установив объём группы m (4 и более заготовок), измеряют размеры последовательно обрабатываемых заготовок каждой группы и вычисляют средний размер группы.

![]() .

.

При

большом числе обрабатываемых заготовок

группы для измерения можно брать не

подряд, а через определенные (равные)

промежутки времени. Размеры

![]() откладываются на диаграмме в виде точек,

которые затем соединяются отрезками

прямой на рис.1 показана диаграмма

групповых средних, которая представлена

десятью группами по m

= 10 деталей. На диаграмме групповых

средних влияние случайных погрешностей

в большей мере приглушено осреднением;

зато влияние закономерно изменяющихся

погрешностей проявляется более наглядно,

и тенденции изменения размеров (т.е. ход

технологического процесса) могут быть

оценены более объективно, чем по точечным

диаграммам.

откладываются на диаграмме в виде точек,

которые затем соединяются отрезками

прямой на рис.1 показана диаграмма

групповых средних, которая представлена

десятью группами по m

= 10 деталей. На диаграмме групповых

средних влияние случайных погрешностей

в большей мере приглушено осреднением;

зато влияние закономерно изменяющихся

погрешностей проявляется более наглядно,

и тенденции изменения размеров (т.е. ход

технологического процесса) могут быть

оценены более объективно, чем по точечным

диаграммам.

Наиболее информативной является точностная диаграмма хода технологического процесса. Строится она в координатах номера заготовок (или время обработки) – размеры заготовок. При этом для сокращения длины диаграммы и достижения большей наглядности на одной вертикали откладываются точками размеры m заготовок группы. На рис. 1 показана диаграмма хода технологического процесса для примера обработки роликов 20-0,2 .

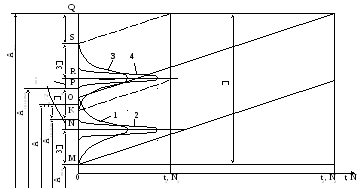

Рис.1. Точностная диаграмма хода технологического процесса

Диаграмму

хода технологического процесса образуют

линии 1, 2:

линии 1

и 3

являются границами полей мгновенного

рассеивания, а линия 2

выражает зависимость среднего уровня

размера от времени обработки (числа

обработанных заготовок):

![]() .

Сначала проводится линия групповых

средних 2',

она повторяет линию, приведенную на

рис.1. Затем, выбрав закон изменения

среднего уровня (обычно

.

Сначала проводится линия групповых

средних 2',

она повторяет линию, приведенную на

рис.1. Затем, выбрав закон изменения

среднего уровня (обычно

![]() или

или

![]() ),

определяют (например, по способу

наименьших квадратов) параметры уравнения

линии среднего уровня, которую и

изображают на диаграмме – линия

2 на рис.1.Линии

1 и 3

- границы полей

мгновенного

рассеивания.

Мгновенное рассеивание

характеризует и учитывает собственно

случайные погрешности, т.е. рассеивание

под воздействием причин, нарушающих

точность в данный момент времени. Поле

мгновенного рассеивания

),

определяют (например, по способу

наименьших квадратов) параметры уравнения

линии среднего уровня, которую и

изображают на диаграмме – линия

2 на рис.1.Линии

1 и 3

- границы полей

мгновенного

рассеивания.

Мгновенное рассеивание

характеризует и учитывает собственно

случайные погрешности, т.е. рассеивание

под воздействием причин, нарушающих

точность в данный момент времени. Поле

мгновенного рассеивания

![]() ,

,

где мгн- среднее квадратичное отклонение мгновенного рассеивания.

Линии

1 и 3

проводятся на расстоянии 3мгн

от линии

![]() (линии 2). При

построении диаграммы точности на рис.

1 был принят линейный закон изменения

(линии 2). При

построении диаграммы точности на рис.

1 был принят линейный закон изменения

![]() и неизменность по времени величины поля

мгновенного рассеивания. В общем случае

изменение

и неизменность по времени величины поля

мгновенного рассеивания. В общем случае

изменение

![]() может иметь

нелинейный характер, а величина поля

изменяться по времени.

может иметь

нелинейный характер, а величина поля

изменяться по времени.

Анализ точностных диаграмм хода технологического процесса позволяет:

1. Дать количественную оценку влияния закономерно изменяющихся и случайных погрешностей на величину поля рассеивания партии заготовок.

2.

Дать заключение о законе распределения

погрешностей в партии заготовок. Если

зак

мало или

зак

= 0 (диаграмма

располагается параллельно оси x),

то распределение в партии будет

соответствовать закону нормального

распределения и парт

6мгн.

При значительной величине закономерно

изменяющейся погрешности распределение

размеров заготовок партии будет протекать

по композиционному закону. Наиболее

часто

![]() ,

и тогда для

композиционного закона распределения

заготовок в партии по точностной

диаграмме можно найти параметры

композиции закона равной вероятности

и закона нормального распределения

,

и тогда для

композиционного закона распределения

заготовок в партии по точностной

диаграмме можно найти параметры

композиции закона равной вероятности

и закона нормального распределения

![]() .

.

3.

Точностные диаграммы позволяют

контролировать технологические процессы

во времени их протекания по устойчивости

и стабильности признаков качества

продукции. Устойчивость характеризуется

постоянством во времени величины

![]() ,

стабильность - постоянством поля

мгновенного рассеивания мгн.

,

стабильность - постоянством поля

мгновенного рассеивания мгн.

Сущность настройки по пробным заготовкам заключается в том, что установка режущих инструментов и устройств станка, регулирующих их положение и перемещение (упоров, остановов и т.п.), производится с ориентировкой на настроечный размер Ан.

Рис.2. Схема для определения настроечного размера и допуска на настройку

Правильность настройки проверяется затем обработкой m пробных заготовок. Настройка будет правильной, если среднее арифметическое этих заготовок находится в пределах поля допуска на настройку н .

Определим значение настроечного размера Ан и допуска на настройку для общего случая обработки, когда имеют место случайные и закономерно изменяющиеся погрешности. Настроечным (рабочим настроечным) называют размер, к получению которого надо стремиться при настройке. Интервал, в пределах которого размеры групповых средних пробных заготовок могут отклоняться от Ан, называют допуском настройки.

Из построений на рис.2 (применительно к обработке вала) следует, что для рационального использования поля допуска настроечный размер должен определяться из условия, чтобы для нижнего положения кривой мгновенного рассеивания расстояние ее центра группирования от нижней границы поля допуска составляло MN = 3 . При MN > 3 допуск будет использоваться менее рационально (раньше потребуется поднастройка), при MN < 3 может быть неисправимый брак.

При изображенном на рис.2. положении кривой мгновенного рассеивания 1, кривая рассеивания групповых средних 2 будет простираться до точки К. Это будет нижняя граница поля допуска на настройку. В самом деле, если действительный Aгр.српробных заготовок будет не менееAгр.ср min , то тогда рассеивание заготовок партии будет происходить по кривой 1 или расположенной выше (левее) ее. Иначе говоря, будет гарантия того, что размер любой заготовки будущей партии будетA min. Как следует из построения на рис.2 , значение настроечного размера будет равно

Ан

= Аmin + MN

+ NK + KO.

Но

![]() Тогда

Тогда

![]()

Уравнение справедливо для определения настроечного размера при обработке валов. При обработке отверстий уравнение будет иметь вид

![]()

Невозможность

получить при настройке соответствие

Агр.

ср = Ан

вынуждает предусматривать допуск на

настройку н,

а наличие последнего допускает возможность

положения центра группирования групповых

средних не только в точке K,

но и в точке P,

а это говорит о том, что другое крайнее

положение кривой мгновенного рассеяния

партии будет иметь центр группирования

в точке R,

причем

![]() Если размер Агр.

ср будет

Агр. ср

max

, то имеется гарантия того, что

действительный размер любой будущей

партии будет находиться в пределах поля

кривой рассеяния 3.

Если размер Агр.

ср будет

Агр. ср

max

, то имеется гарантия того, что

действительный размер любой будущей

партии будет находиться в пределах поля

кривой рассеяния 3.

С учетом этих рассуждений получаем следующее распределение поля допуска:

![]()

Отрезок зак – часть допуска, остающаяся для компенсации закономерно изменяющихся погрешностей (например, от износа инструмента). Тогда

![]()

Уравнение показывает на тесную взаимосвязь точностных параметров процесса обработки заготовок и настройки станка; с увеличением н процесс настройки облегчается и ускоряется, но при этом для поддержания баланса должна уменьшаться часть допуска для компенсации систематических переменных погрешностей зак . Это означает, что поднастройки придется производить чаще, а число заготовок, обрабатываемых между поднастройками, сократится. Но при малых н на настройку потребуется больше времени, возрастет и требуемый уровень квалификации наладчиков.

Допуск на настройку можно определить из соотношения:

![]()

где рег и изм - погрешности соответственно регулирования и измерения в процессе настройки.

На практике часто пользуются эмпирической формулой:

![]()

Меньшие значения коэффициента при берут при значительных допусках на обработку, большие – при меньших.

Приведенная на рис.2 диаграмма иллюстрирует влияние уровня настройки на продолжительность работы до поднастройки t или на число деталей N, обрабатываемых между поднастройками. При благоприятном уровне настройки (кривая распределения 1) до поднастройки можно обработать N2 заготовок, при неблагоприятном (кривая распределения 3) время работы до поднастройки сокращается с t2 до t1, а число заготовок, которое можно обработать до поднастройки, с N2 до N1.

Статическая настройка имеет ряд преимуществ по сравнению с настройкой по пробным заготовкам:

- значительно сокращается время на настройку, особенно при многоинструментальной обработке;

- появляется возможность настройки инструментальных блоков по эталонам вне станка, что значительно сокращает простои станков при настройке.

Этот метод применяется при многоинструментальной обработке и является основным методом настройки станков с УЧПУ, в частности, обрабатывающих центров.

Сущность статической настройки станка состоит в том, что на место обрабатываемой заготовки на станке, или на специальное приспособление вне станка, устанавливается обработанная деталь или эталон. Эталон изготавливается по форме детали из износостойкой стали, закаливается и обрабатывается окончательно с высокой точностью. Каждый инструмент устанавливается в требуемое положение с использованием щупов толщиной 0,2…1 мм. Использование щупов предохраняет поверхности эталона и инструмента от повреждения при контакте. Кроме того, при непосредственном касании режущей кромкой поверхности эталона сложно уловить момент касания, что приводит к снижению точности настройки. При использовании щупа момент касания определяется более тонко по "закусыванию" щупа.

Размер эталона для статической настройки определяется по соотношениям:

без учета систематических переменных факторов

![]()

с учетом влияния систематических переменных факторов

![]()

Знак

(-) принимается при обработке вала, (+) –

при обработке отверстия.

![]() зак

– составляющая результирующей

операционной погрешности за счет влияния

закономерно изменяющихся факторов;

попр

– поправка расчитываемая по формуле

зак

– составляющая результирующей

операционной погрешности за счет влияния

закономерно изменяющихся факторов;

попр

– поправка расчитываемая по формуле

![]()

где 1 – составляющая, учитывающая деформацию технологической системы от действия силы резания. При односторонней обработке 1 = y, а при двусторонней 1 = 2 y. Здесь y – величина деформации y = Py / j ; 2 - поправка, учитывающая влияние шероховатости обработанной поверхности на величину измеряемого размера. При односторонней обработке 2 = Rz а при двусторонней 2 = 2 Rz ; 3 - поправка, учитывающая зазоры в шпинделе станка. Она имеет небольшую величину (0.01 . . . 0,03 мм) и определяется индивидуально для каждого станка; влияние шероховатости обработанной поверхности на величину измеряемого размера; 4 – поправка, учитывающая толщину щупа. При односторонней обработке 4 = ащ , а при двусторонней 4 = 2ащ , где ащ - толщина щупа. Размер эталона делается заведомо (на 0,5 . . . 1,0 мм) меньше Аср, а затем при обработке первых заготовок подбирают толщину щупа, при которой обеспечивается требуемый уровень настройки.