- •Абразивная обработка

- •3.1. Концентрация и размер абразивного зерна

- •3.2. Размеры среза при шлифовании

- •3.3. Тангенциальная составляющая силы резания, приходящаяся на одно активное зерно

- •Шлифование

- •Лекция 29. Методы отделочной отработки поверхностей

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Лекция 30. Методы отделочной отработки поверхностей (продолжение) Притирка поверхностей

- •Хонингование

- •Суперфиниш

- •Износ и затупление инструмента

- •7.1. Методы исследования износа

- •7.2. Критерии затупления инструмента

- •Физическая природа изнашивания

- •5.2. Очаги износа

- •5.3. Критерии затупления

- •5.4. Зависимость скорость−стойкость

- •5.5. Влияние условий резания на стойкость инструмента

- •5.6. Пластическая и хрупкая прочность

- •5.7. Надежность режущих инструментов

5.4. Зависимость скорость−стойкость

Под стойкостью инструмента понимают продолжительность непрерывной работы инструмента между двумя смежными переточками. Иногда стойкость выражают в количестве деталей, обработанных между двумя переточками.

Стойкость инструмента тем выше, чем ниже интенсивность его изнашивания. Интенсивность изнашивания зависит от условий обработки, и в первую очередь, от скорости резания, поскольку скорость резания определяет температуру в зоне обработки. Поэтому стойкость инструмента, прежде всего, зависит от скорости резания. Чем большую скорость резания допускает резец при одной и той же стойкости, тем выше его режущие свойства, тем он более производителен.

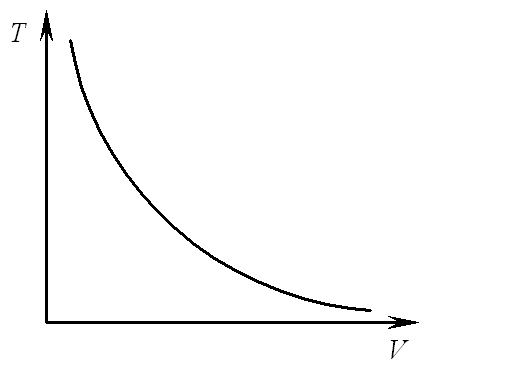

Экспериментально установлено, что между скоростью резания и стойкостью режущего инструмента из инструментальных сталей существует зависимость: чем выше скорость резания, тем меньше его стойкость (рис. 36). Характер зависимости скорость резания – стойкость объясняется влиянием скорости резания на тепловыделение и износ.

|

|

|

Рис. 36. Зависимость скорость-стойкость для инструментов из инструментальных сталей |

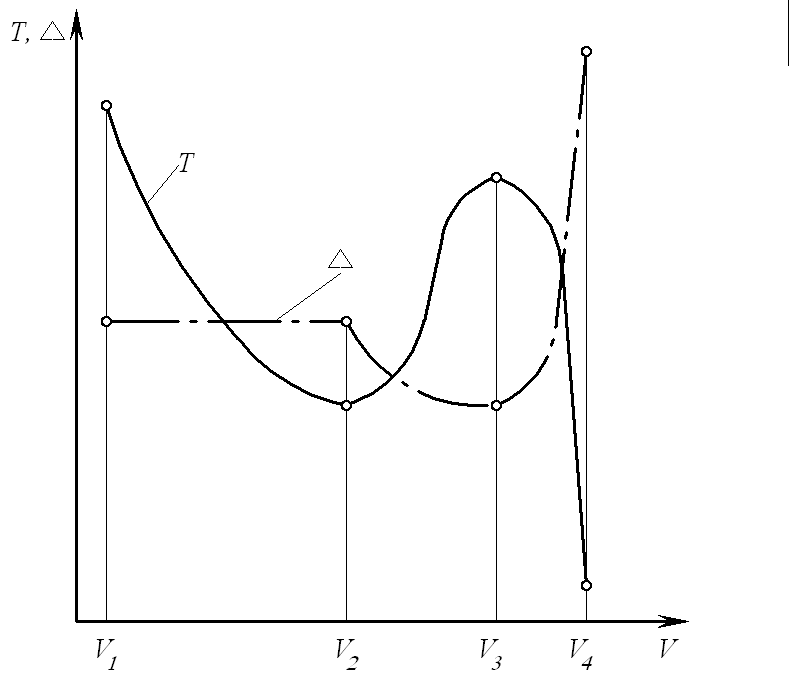

По отношению к инструменту, оснащенному твердым сплавом, зависимость скорость-стойкость более сложная. При увеличении скорости резания стойкость сначала уменьшается, затем увеличивается и вновь уменьшается (рис. 37). При этом чем больше твердость обрабатываемого материала, тем меньше величина критических скоростей, соответствующих точкам перегиба.

Такая зависимость

объясняется тем, что при малых скоростях

резания вследствие низкой температуры

износ протекает медленно. При увеличении

скорости от V0

до V1

относительный линейный износ

![]() не изменяется, но при этом увеличивается

доля адгезионного износа и стойкость

инструмента снижается. При дальнейшем

увеличении скорости отV1

до V2

повышение температуры содействует

размягчению поверхностей стружки и

заготовки, относительный износ

уменьшается, и стойкость инструмента

увеличивается. При увеличении скорости

резания свыше V2

резко снижаются твердость и прочность

твердого сплава, относительный износ

увеличивается, и стойкость инструмента

уменьшается.

не изменяется, но при этом увеличивается

доля адгезионного износа и стойкость

инструмента снижается. При дальнейшем

увеличении скорости отV1

до V2

повышение температуры содействует

размягчению поверхностей стружки и

заготовки, относительный износ

уменьшается, и стойкость инструмента

увеличивается. При увеличении скорости

резания свыше V2

резко снижаются твердость и прочность

твердого сплава, относительный износ

увеличивается, и стойкость инструмента

уменьшается.

|

|

|

Рис. 37. Зависимость скорость-стойкость для твердосплавных инструментов |

С учетом сложного характера зависимости скорость-стойкость при одинаковой стойкости твердосплавного инструмента производительнее работать с большей скоростью. Поэтому зоной рационального использования твердосплавного инструмента является участок кривой, расположенный вправо от точки перегиба максимальной стойкости.

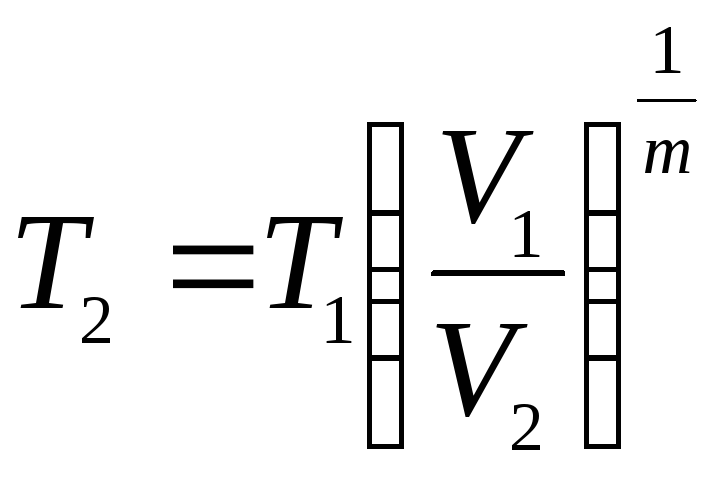

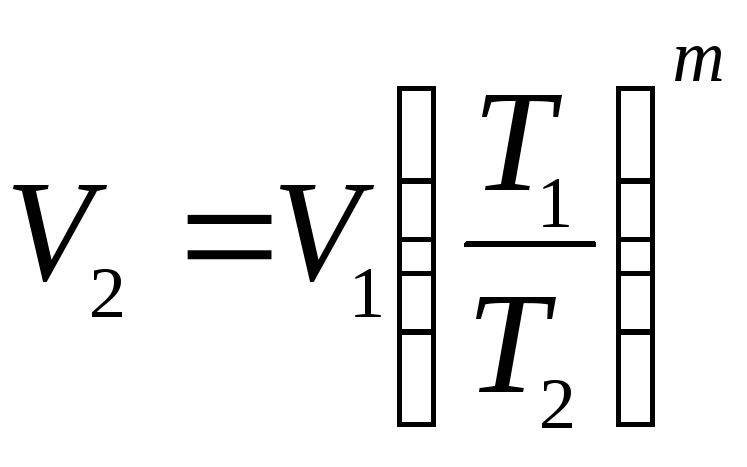

Таким образом, зависимость скорость резания - стойкость инструмента в диапазоне практически используемых скоростей выражается степенной функцией:

![]() или

или

![]() ,

,

где m – показатель относительной стойкости, характеризующий интенсивность изменения скорости резания при изменении стойкости инструмента; СТ и СV – постоянные коэффициенты, зависящие от условий обработки (обрабатываемого и инструментального материалов, геометрических параметров инструмента, глубины резания и подачи, применяемой СОЖ).

Исключительно сильное влияние, оказываемое скоростью резания на период стойкости, приводит к тому, что постоянные СТ и СV и показатель m, как правило, справедливы для узкого интервала скоростей резания. Поэтому при оптимизации условий обработки в широком диапазоне стойкостная зависимость в таком виде не применяется. Однако она успешно используется для практических задач. Так, например, с помощью приведенных формул можно переходить от одних значений скорости резания и стойкости к другим:

или

или

.

.

При назначении скорости резания подразумевается, что при этом будет обеспечиваться заданная стойкость инструмента. Поэтому допустимая скорость резания обозначается VТ , где Т назначается в зависимости от типа производства, сложности инструмента и его стоимости.

Так, для простых инструментов, работающих на универсальном оборудовании в условиях индивидуального и мелкосерийного производства, принимают Т ≈ 60 мин; для станков с ЧПУ – Т = 15-30 мин; для автоматических линий стойкость составляет 1-2 смены.