- •Абразивная обработка

- •3.1. Концентрация и размер абразивного зерна

- •3.2. Размеры среза при шлифовании

- •3.3. Тангенциальная составляющая силы резания, приходящаяся на одно активное зерно

- •Шлифование

- •Лекция 29. Методы отделочной отработки поверхностей

- •Полирование заготовок

- •Абразивно-жидкостная отделка

- •Лекция 30. Методы отделочной отработки поверхностей (продолжение) Притирка поверхностей

- •Хонингование

- •Суперфиниш

- •Износ и затупление инструмента

- •7.1. Методы исследования износа

- •7.2. Критерии затупления инструмента

- •Физическая природа изнашивания

- •5.2. Очаги износа

- •5.3. Критерии затупления

- •5.4. Зависимость скорость−стойкость

- •5.5. Влияние условий резания на стойкость инструмента

- •5.6. Пластическая и хрупкая прочность

- •5.7. Надежность режущих инструментов

5.2. Очаги износа

В зависимости от материалов заготовки и инструмента, элементов режима резания, геометрических параметров инструмента и других условий обработки резцы изнашиваются по-разному.

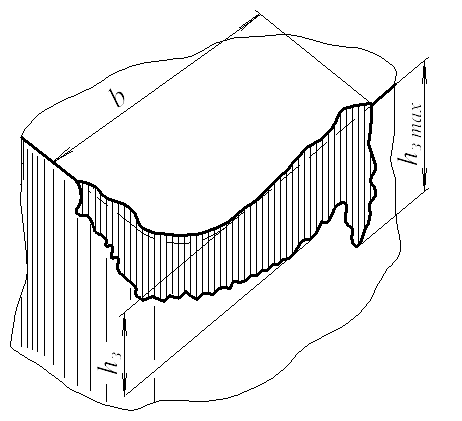

Износ по передней поверхности в виде лунки (рис. 31) образуется при обработке пластичных сталей с устойчивым наростом, защищающим режущую кромку.

|

|

|

Рис. 31. Износ резца по передней поверхности |

Чаще всего этот

вид износа наблюдается при работе с

большими сечениями среза, а также при

завышенных скоростях резания. Лунка

износа характеризуется шириной

![]() и глубиной лунки

и глубиной лунки![]() ,

размеры которых увеличиваются с течением

времени работы инструмента. Длина лунки

изменяется незначительно.

,

размеры которых увеличиваются с течением

времени работы инструмента. Длина лунки

изменяется незначительно.

|

|

|

Рис. 32. Износ резца по задней поверхности |

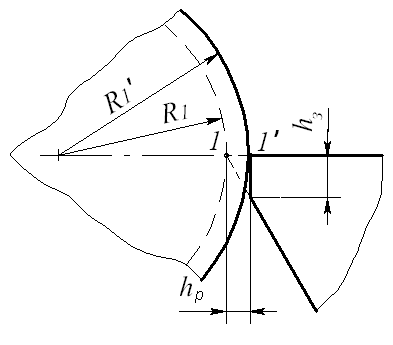

Износ по задней поверхности (рис. 32) образуется в виде площадки на задней поверхности, выходящей на вершину и вспомогательную заднюю поверхность. Площадка часто имеет четко выраженный рельеф в виде зубчиков и неравномерную высоту. Износ в виде фаски на задней поверхности чаще всего образуется при обработке хрупких материалов, а также вязких сталей, обладающих большим упругим последствием.

|

|

|

Рис. 33. Сбалансированный износ резца |

Сбалансированный износ (износ по передней и задней поверхностям) имеет место при обработке сталей, характеризующихся как истирающей способностью, так и склонностью к наклепу (рис. 33). В этом случае размеры лунки на передней поверхности и высота фаски на задней поверхности увеличиваются одновременно. Ширина ленточки на передней поверхности постепенно уменьшается и при чрезмерно большой глубине лунки возникает опасность поломки режущей кромки.

|

|

|

Рис. 34. Радиальный износ резца |

Радиальный износ. С увеличением высоты фаски износа по задней поверхности фактическое положение вершины резца смещается от оси заготовки (рис. 34). Соответственно, фактический диаметр обработанной поверхности становится больше расчетного.

При чистовых

операциях допустимое смещение вершины

![]() (радиальный

износ) должно быть регламентировано по

условиям точности обработки. В первом

приближении можно использовать

соотношение величин радиального износа

и износа по задней поверхности:

(радиальный

износ) должно быть регламентировано по

условиям точности обработки. В первом

приближении можно использовать

соотношение величин радиального износа

и износа по задней поверхности:

![]() .

.

Стойкость резца, соответствующая определенной величине износа в радиальном направлении, называется размерной стойкостью. Период размерной стойкости инструмента особенно важен в автоматических линиях, нормальная работа которых возможна при условии стабильной работы режущего инструмента в течение заданного периода времени (обычно смены).

5.3. Критерии затупления

В процессе обработки возникает вопрос: когда необходимо закончить работу данным резцом и отдать его в переточку? Иначе говоря, какой следует установить критерий износа резцов?

|

|

|

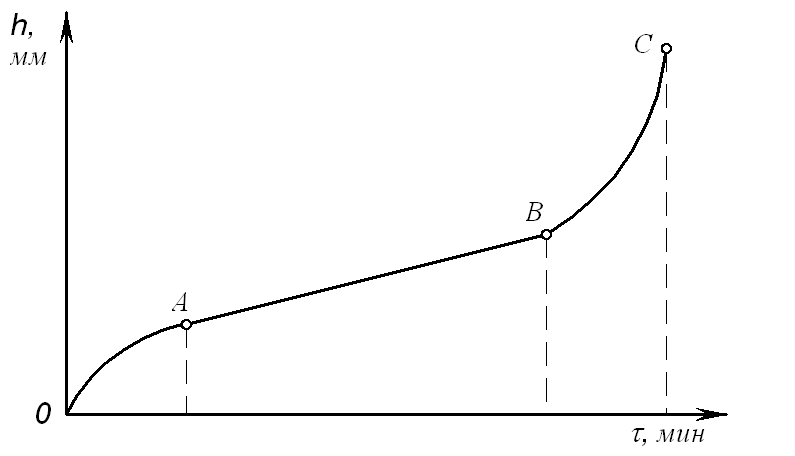

Рис. 35. Зависимость износа от времени работы |

Зависимость величины износа от времени работы выражается кривой (рис. 35), которую можно разбить на три характерных участка. Первый участок ОА – период приработки (начальный износ), в котором происходит сильное истирание наиболее выступающих частиц поверхности. Чем чище будут поверхности трения, тем менее резко возрастает износ за одно и то же время. Второй участок АВ – период нормального износа, в течение которого величина износа увеличивается почти линейно, а интенсивность определяется конкретными режимами резания. Третий участок ВС – период катастрофического износа, характеризующийся резким увеличением интенсивности, ростом температуры и опасностью поломки инструмента.

Если износ доводить до точки А и затем отдавать резец в переточку, то такой износ не будет экономичным, т.к. резец придется перетачивать слишком часто. С другой стороны, невыгодно доводить резец и до слишком большого, катастрофического износа, соответствующего точке С. Поскольку при переточке инструмента придется удалить большой слой металла. К тому же при увеличенном износе увеличиваются силы и температура резания, ухудшается качество обработки.

В настоящее время существует несколько критериев износа.

Критерий блестящей полоски. Резец считается изношенным и его надо отдавать в переточку, когда при обработке стали на поверхности резания появляется блестящая полоска, а при обработке чугуна – темные пятна. Появление блестящей полоски соответствует началу третьего периода износа. При дальнейшей работе в течение 1-2 минут произойдет полное разрушение режущей кромки, и резец окончательно выйдет из строя. Следовательно, критерий блестящей полоски нельзя применять для чистовых работ, а также при работе сложным и дорогим инструментом.

Силовой критерий (критерий Шлезингера). Резец считается затупленным, когда начинается резкое увеличение сил, особенно Рх и Рy . К недостаткам этого критерия относится необходимость иметь на станке специальные приборы для измерения сил, действующих при резании.

Критерий

оптимального износа.

Под оптимальным износом подразумевается

такой износ, при котором общий срок

службы инструмента получается наибольшим.

Если обозначить через

![]() –

количество переточек при данном износе

и черезТ

– соответствующую стойкость (время

работы от переточки до переточки), то

износ называется оптимальным, когда

произведение числа переточек и стойкости

максимально:

–

количество переточек при данном износе

и черезТ

– соответствующую стойкость (время

работы от переточки до переточки), то

износ называется оптимальным, когда

произведение числа переточек и стойкости

максимально:

![]() (hопт

соответствует точке В).

(hопт

соответствует точке В).

Критерий оптимального износа применяется очень широко для предварительных (черновых) и получистовых работ. Он может быть использован в массовом производстве, а также для дорогого и сложного в производстве инструмента.

В зависимости от инструментального материала и условий работы существуют практические рекомендации по назначению допустимой величины износа на основании проведенных исследований:

![]() .

.

Например, для

получистовой обработки независимо от

вида инструментального и обрабатываемого

материалов рекомендуется

![]() =

0,2-0,25мм.

=

0,2-0,25мм.

Технологический критерий. Этот критерий применяется к инструменту, предназначенному для чистовой (окончательной) обработки. Сущность его заключается в том, что инструмент считается изношенным (затупленным), когда обработанная поверхность перестает отвечать техническим условиям.

По этому критерию инструмент нуждается в переточке при износе меньшем, чем при всех других критериях. Это объясняется тем, что изменение размера обработанной поверхности (выход за поле допуска) или ухудшение ее шероховатости вследствие износа инструмента наступает раньше, чем износ достигнет конца второго периода.