2.3.3. Расчёт цилиндрических зубчатых колёс на контактную прочность.

Расчёты даны в соответствии с рекомендациями ГОСТ 21354-75.

|

Определяемая величина |

Расчётная формула |

Расчёт |

Примечание |

|

1 |

2 |

3 |

4 |

|

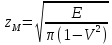

1) Коэффициент свойств материала |

|

|

E – модуль упругости; υ – коэффициент Пуассона |

|

2) Коэффициент формы контакта |

|

|

Для прямозубых колёс β=0 |

|

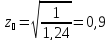

3) Коэффициент длины линии контакта |

|

|

Для прямозубых передач при α=20° kε=1,24 |

|

4) Коэффициент неравномерности распределения нагрузки между зубьями |

|

|

Для прямозубых колёс |

|

5) Коэффициент ширины венца |

|

|

Для

симметричного расположения колёс при

HB |

|

6) Динамический коэффициент |

|

|

Для

прямозубых колёс при v |

|

7) Коэффициент динамической нагрузки и её неравномерности |

|

|

|

|

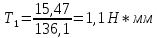

8) Вращающий момент на валу |

|

|

|

|

9) Предел контактной выносливости |

|

σ=950 МПа |

При объёмной закалке |

|

10) Коэффициент долговечности |

kHN |

kHN=1,0 |

При числе циклов нагружения каждого зуба больше базового |

|

11) Коэффициент шероховатости |

kHR |

kHR=1,0 |

При

Ra=0,63 |

|

12) Коэффициент скорости |

kHυ |

kHυ=1,0 |

При HB |

|

13) Коэффициент смазывания |

kHL |

kHL=1,0 |

Для закрытых передач |

|

14) Коэффициент безопасности |

[SH] |

[SH]=1,1 |

При объёмной закалке |

|

|

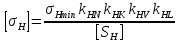

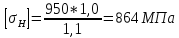

15) Допускаемое контактное напряжение |

|

|

||

|

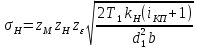

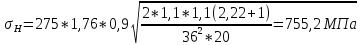

16) Контактное напряжение |

|

|

||

|

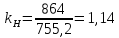

17) Коэффициент запаса контактной прочности |

|

|

||

2.3.4. Расчёт цилиндрических зубчатых колёс на выносливость при изгибе.

Зуб прямозубого колеса будем рассматривать как балку, жёстко закреплённую одним концом.

Расчёты даны в соответствии с рекомендациями ГОСТ 21354-75.

Расчёт ведём для зубьев шестерни.

|

Определяемая величина |

Расчётная формула |

Расчёт |

Примечание |

|

1 |

2 |

3 |

4 |

|

1) Коэффициент формы зуба |

YF |

YF=4,28 |

Для z

|

|

2) Коэффициент неравномерности распределения нагрузки по длине зуба |

kFβ |

kFβ=1,32 |

Для

симметричного расположения колёс при

HB |

|

3) Динамический коэффициент |

kFv |

kFv=1,15 |

Для

прямозубых передач при степени точности

7; HB |

|

4) Коэффициент нагрузки |

kF= kFβ kFv |

kF=1,32*1,15=1,52 |

|

|

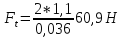

5) Окружная сила |

|

|

|

|

6) Коэффициент переходной поверхности |

kgst |

kgst=1,1 |

Для шлифованной поверхности |

|

7) Коэффициент упрочнения |

kdst |

kdst=1 |

Без упрочнения |

|

8) Коэффициент вида заготовки |

Y0 |

Y0=0,8 |

Для литья |

|

9) Коэффициент градиента напряжений |

kδ=1,08–0,17*lg(m) |

kδ=1,08–0,17*lg(2)=1,03 |

|

|

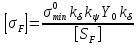

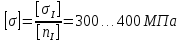

10) Допускаемое напряжение |

|

|

|

|

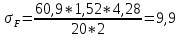

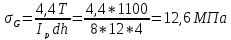

11) Напряжение |

|

|

|

|

12) Коэффициент запаса прочности наизгиб |

|

|

|

2.3.5.Выводы по результатам расчёта.

Передача работоспособна и контролепригодна.

Запас прочности по контактным напряжениям – kH=1,14.

Запас прочности на изгиб при максимальной нагрузке – kFst=24

2.4. Расчёт передачи винт-гайка.

Назначение передачи винт-гайка – преобразование вращательного движения в поступательное. Выбор профиля резьбы зависит от направления и характера сил, действующих в передаче, условий её работы и КПД.

В передаче винт-гайка с трением скольжения применяют трапецеидальную резьбу. Её профиль – равнобочная трапеция с углом α=30º. Такая резьба характеризуется небольшими потерями на трение, технологичностью, применяется для создания больших осевых усилий.

Размеры трапецеидальной резьбы устанавливает ГОСТ 9484-73.

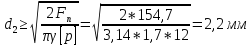

Основной размер передачи

– средний диаметр резьбы d2 находят по

критерию её работоспособности, т.е.

среднему давлению между рабочими

поверхностями резьбы.

, где

Fa=154,7 Н – осевая сила;

γ=1,7 – коэффициент высоты головки гайки, для целых гаек;

[p]=12 МПа – допускаемое давление закалённой стали – бронзы.

Из конструктивных соображений принимаем d2=14 мм.

По ГОСТу выбираем параметры резьбы: шаг р=4,0 мм, номинальный диаметр d=16 мм.

Резьба: Tr 16×4 ГОСТ 9484-73.

2.4.1. Выбор материалов:

Винт из стали 40ХА ГОСТ 14955-69.

Азотирование обеспечивает высокую износостойкость и минимальное деформирование при упрочнении.

Гайка изготавливается из бронзы БрАЖ 9-4 ГОСТ 1628-72.

Для материалов передачи винт-гайка рекомендуются следующие допустимые напряжения:

-

допустимое напряжение на растяжение (сжатие) стальных винтов

-

, где

[σT] – предел текучести материала;

[nT]=3 – коэффициент запаса прочности.

-

допустимое напряжение для материала гайки:

[σсм]=80 МПа – на смятие;

[τср]=30…50 МПа – на срез;

[σр]=34…44 МПа – на растяжение.

-

допустимое давление в резьбе для пар трения закалённая сталь по бронзе:

[P]=12…13 МПа.

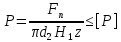

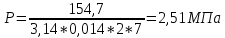

Основным критерием работоспособности передачи является износостойкость, которая оценивается по среднему давлению между витками резьбы винта и гайки:

,

где

,

где

Fa=154,7 Н – осевая нагрузка на передачу;

d2=14 мм – средний диаметр резьбы;

H1=0,5p=0,5*4=2 – рабочая высота профиля для трапецеидальной резьбы;

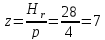

–

число витков резьбы в гайке (НГ – высота

гайки).

–

число витков резьбы в гайке (НГ – высота

гайки).

Запас:

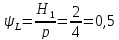

Для трапецеидальной резьбы:

–

коэффициент рабочей высоты;

–

коэффициент рабочей высоты;

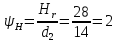

–

коэффициент высоты гайки;

–

коэффициент высоты гайки;

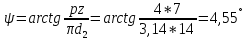

–

угол подъёма резьбы.

–

угол подъёма резьбы.

Передача преобразует вращательное движение винта в поступательное стола, поэтому ψ<φ', где φ'=5,9º – угол трения.

Размеры гайки:

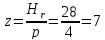

HГ=ψH*d2=2,0*14=28 мм – высота гайки;

–

число витков резьбы.

–

число витков резьбы.

2.4.3. Проверка винта на устойчивость.

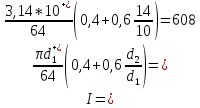

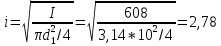

Определим момент I и радиус инерции i поперечного сечения винта:

,

где

,

где

d1=d2–p=14–4=10

Находим гибкость винта:

, где

l=320 – длина винта;

μ=0,5 – коэффициент приведения длины для способа закрепления винта, когда оба конца закреплены.

Так как

![]() ,

то проверка винта на устойчивость не

нужна.

,

то проверка винта на устойчивость не

нужна.

2.5. Расчёт работоспособности подшипников качения.

Пригодность подшипника, установленного в опоре, оцениваем по динамической С и статической грузоподъёмности в зависимости от требуемой долговечности.

Требуемая долговечность работы подшипника, при теоретических нагрузках:

LN=18250 часов.

Реальные нагрузки подшипника учитываем эквивалентной или по степени влияния на работоспособность подшипника динамической или статической нагрузкой.

Для радиальных и радиально-упорных подшипников под эквивалентной динамической нагрузкой Р понимают такую постоянную радиальную нагрузку, которая при приложении её к подшипнику качения с вращающимся внутренним кольцом и неподвижным наружным обеспечивает такую долговечность подшипника, которую он будет иметь при нагружении и вращении в условиях эксплуатации.

P=(x*υ*Fr+y*Fa)*kT*kδ, где

x – коэффициент радиальной нагрузки;

υ – коэффициент, учитывающий какое кольцо вращается (для внутреннего 1);

Fr – радиальная нагрузка на подшипник;

y – коэффициент осевой нагрузки;

Fa – осевая нагрузка на подшипник с учётом осевой составляющей от действия радиальной нагрузки;

kT – коэффициент, учитывающий температуру подшипника (при t<100ºC, kT=1);

kδ – коэффициент безопасности (нагрузка с лёгкими толчками и кратковременными перегрузками до 125% номинальной нагрузки, kδ=1,1).

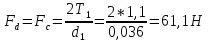

Fr2=Ft2*tgα=61,1*tg20º=22,2 H

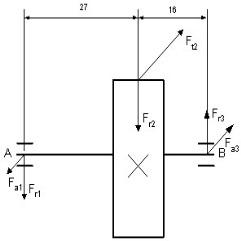

Горизонтальная плоскость:

ΣMA=0, Fr3*43–Fr2*27=0, Fr3=13,9 H;

ΣMB=0, Fr1*43+Fr2*16=0, Fr1=–8,3 H;

Вертикальная плоскость:

ΣMA=0, Ft2*27–Fa1*43=0, Fa1=38,3 H;

ΣMB=0, Ft2*16+Fa3*43=0, Fa3=–22,7 H;

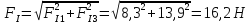

;

;

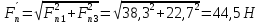

.

.

Далее расчёт будем вести для наиболее нагруженного подшипника (правого – В).

Осевые составляющие:

S=e*Fr=0,57*16,2=9,2 H, где

e=0,57 – вспомогательный коэффициент.

Тогда x=0,43; y=1,00.

Результирующая осевая нагрузка:

Fa= Fa'+S=44,5+9,2=53,7 H.

Эквивалентная динамическая нагрузка:

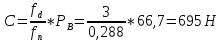

PB=(0,43*16,2+1,0*53,7)*1,1=66,7 H.

Динамическая грузоподъёмность:

,

где

,

где

fd=3 –эмпирический коэффициент динамическогонагружения;

fn=0,288 – коэффициент частоты вращения.

Нами был выбран подшипник 201 ГОСТ 8338-75.

С<Сподш

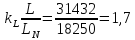

Долговечность подшипника:

.

.

Запас долговечности:

.

.

Срок службы подшипников достаточен.

2.6. Расчёт шпоночных соединений.

Шпонка 4×4×12 ГОСТ 23360-78.

Призматическая шпонка рассчитывается на смятие и на срез.

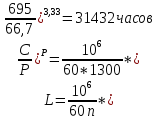

Из условия прочности на смятие рассчитывается часть шпонки, выступающая из вала:

σсм![]() [σсм]

[σсм]

σсм – напряжение смятия;

[σсм]=30..50 МПа – допустимое напряжение;

T – крутящий момент на валу;

lp=l–b=12–4=8 мм – рабочая длина шпонки.

Прочность на смятие обеспечена.

Условие прочности на срез:

τср![]() [τср]

[τср]

[τср]=100 Мпа, значит прочность шпонки на срез обеспечена.

Запас прочности:

.

.

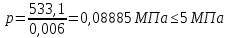

2.7. Расчёт направляющих скольжения.

В ходе проектировочного расчета были выбраны направляющие скольжения призматические типа “ласточкин хвост”.

Проверка на незаклинивание направляющих.

Условие незаклинивания:

,

где

,

где

L=115 мм – расстояние между опорами;

f=0,15 – коэффициент трения (сталь по стали);

l1=40 мм;

,

значит заклинивания не произойдёт.

,

значит заклинивания не произойдёт.

Для обеспечения плавности хода, малого износа трущихся поверхностей и отсутствия заклинивания необходимо выполнение условия:

![]()

Условие выполняется.

Выполним проверку направляющих на прочность:

,где

,где

[p]=5…10 МПа – допустимое давление для масляного слоя;

F=(МСТ+МД)*g=(42+12,4)*9,8=533,1 Н – сила, действующая на направляющие;

S=0,03*0,2=0,006 м2 – площадь направляющих.

Условие прочности масляного слоя выполняется.

Список литературы.

-

Анурьев В.И. “Справочник конструктора-машиностроителя”. В 3-х т. Т 1,2,3 – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980.

-

Соломахо В.Л., Томилин Р.И., Цитович Б.В., Юдович Л.Г. “Справочник конструктора-приборостроителя”. В 2-х т. – Мн.: Выш. шк., 1988.

-

Орлов П.И. “Основы конструирования. Справочно-методическое пособие в 3-х книгах”. – М.: Машиностроение, 1977.

-

Чернавский С.А., Боков К.Н., Чернин И.М. “Курсовое проектирование деталей машин”. – М.: Машиностроение, 1988.

-

Чубаро Д.Д. “Детали и узлы приборов”. – М.: Машиностроение, 1975.

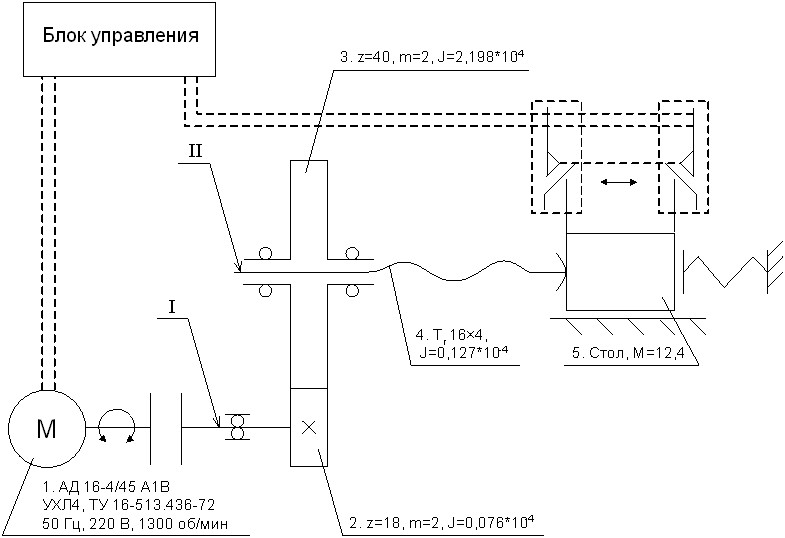

Приложение 1.

Техническое задание на разработку привода стола контрольно-измерительного прибора.

-

Наименование и область применения.

Привод стола контрольно-измерительного прибора предназначен для использования в качестве модуля загрузки и транспортирования на измерительную позицию.

-

Основание для разработки.

Задание на курсовое проектирование.

-

Разработчик:.

-

Изготовитель: –.

-

Цель и назначение разработки.

Целью разработки является совершенствование механизмов подачи объекта контроля на измерительную позицию, повышение на этой основе производительности контроля операций.

-

Требования назначения.

Габаритные размеры стола, а×b=100×300 мм.

Характер перемещения стола – поступательный.

-

Состав продукции.

Электродвигатель, редуктор, направляющие, стол.

-

Конструктивные требования.

Исполнение – горизонтальное.

Тип направляющих – скольжения, призматические.

Конструктивные особенности – гайка неподвижна.

-

Требования экономичного использования сырья, материалов, энергии:–

-

Требования стойкости к внешним воздействиям.

Перепад температур, повышенная влажность, антикарозионная стойкость.

-

Требования к надежности.

Требуемая долговечность 2*106 циклов.

-

Требования к технологичности.

Конструируемые детали и изделие в целом должны обеспечивать максимальную технологичность при изготовлении в единичном производстве.

-

Требования безопасности и охраны окружающей среды.

Закрытость токоведущих элементов.

-

Требования совместимости: –.

-

Требования к взаимозаменяемости и модификации: –.

-

Требования к эргономике.

Расположение пробки для заливки масла, сливной пробки должно быть доступно для замены и слива масла без использования дополнительных операций и демонтажа отдельных деталей привода.

Удобное расположение маслоуказателя.

Обеспечение возможности регулировки расположения.

-

Требования к патентной чистоте: –.

-

Требования к составным частям продукции и исходным материалам.

Двигатель – асинхронный.

Муфта – втулочно-пальцевая.

Масло – жидкое.

Смазка зубчатой передачи – жидкая.

Смазка передачи винт-гайка – пластичная.

-

Условия эксплуатации. Требования к техническому обслуживанию.

Большие перепады температур, повышенная влажность, возможны агрессивные среды, наличие вибрации.

-

Требования к маркировке и упаковке: –.

-

Требования к транспортируемому механизму.

Наличие элементов, обеспечивающих удобство транспортирования.

-

Требования к метрологическому обеспечению: –.

-

Дополнительные требования:–.

-

Экономические показатели: –.

-

Стадии и этапы разработки.

-

Разработка технического задания.

-

Разработка технического предложения.

-

Разработка эскизного проекта.

-

Разработка технического проекта.

-

Разработка рабочей документации.

-

-

Порядок контроля и приёмки.

Масса М, кг

Момент инерции J, кг*м2

|

Поз. |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

1 |

Стол |

1 |

Сталь 40 ГОСТ1050-74 |

|

2 |

Корпус |

1 |

Ст 45 ГОСТ1050-74 |

|

3 |

Втулка соединительная |

1 |

Ст 45 ГОСТ1050-74 |

|

4 |

Стакан |

1 |

Ст 45 ГОСТ1050-74 |

|

5 |

Вал |

1 |

Сталь 40Х ГОСТ4543-71 HB 600 |

|

6 |

Зубчатое колесо (шестерня), z=18, m=2, |

|

|

|

|

8-7-8-D ГОСТ 1643-81 |

1 |

Сталь 40Х ГОСТ4543-71 HRC 45 |

|

7 |

Зубчатое колесо, z=40, m=2, |

|

|

|

|

8-7-8-D ГОСТ 1643-81 |

1 |

Сталь 40Х ГОСТ4543-71 HRC 45 |

|

8 |

Шпонка b×h=5×5, l=63, H=7,3 |

1 |

Сталь 40 ГОСТ1050-74 |

|

9 |

Крышка |

1 |

Сталь 20 ГОСТ1050-74 |

|

10 |

Стакан |

1 |

Сталь 40 ГОСТ1050-74 HRC 35 |

|

11 |

Винт |

1 |

Сталь 40ХА ГОСТ 14955-69 |

|

12 |

Гайка |

1 |

БрАЖ 9-4 ГОСТ1628-72 |

|

13 |

Цилиндр |

1 |

Ст 45 ГОСТ1050-74 |

|

14 |

Кронштейн |

1 |

Сталь 20 ГОСТ1050-74 |

|

15 |

Каретка |

1 |

Сталь 20 ГОСТ1050-74 HRC 25 |

|

16 |

Стержень |

1 |

Сталь 20 ГОСТ1050-74 |

|

17 |

Направляющие |

2 |

Сталь 20 ГОСТ1050-74 HRC 25 |

|

|

|

|

|

|

|

Стандартные: |

|

|

|

|

Болт М4×12.8g ГОСТ 7805-76 |

4 |

|

|

|

Болт М5×20.8g ГОСТ 7805-76 |

16 |

|

|

|

Болт М5×35.8g ГОСТ 7805-76 |

4 |

|

|

|

Винт М4×8.8g ГОСТ 17475-80 |

6 |

|

|

|

Винт М4×20.8g ГОСТ 11738-84 |

4 |

|

|

|

Винт М5×20.8g ГОСТ 11738-84 |

4 |

|

|

|

Винт М6×20.8g ГОСТ 11738-84 |

6 |

|

|

|

Втулка 7051-4141 ГОСТ 18433-73 |

1 |

|

|

|

Гайка М10.8Н ГОСТ 5915-70 |

1 |

|

|

|

|

|

|

|

Поз. |

Наименование |

Кол. |

Примечание |

|

|

|

|

|

|

27 |

Двигатель АД 16-4/45 А1В ТУ 16513.436-78 Стол |

1 |

|

|

28 |

Кнопка малогабаритная типа КМ ТУ 11-85 Корпус |

2 |

|

|

29 |

Кольцо маслоотражательное ГОСТ 8752-79 Втулка соединительная |

1 |

|

|

30 |

Кольцо пружинное упорное ГОСТ 13941-86 Стакан |

1 |

|

|

31 |

Маслоуказатель жезловый Вал |

1 |

Ст 3 ГОСТ1050-74 |

|

32 |

Муфта втулочная ГОСТ 24246-80 Зубчатое колесо (шестерня), z=18, m=2, |

|

|

|

33 |

Подшипник 201 ГОСТ 8338-75 8-7-8-D ГОСТ 1643-81 |

4 |

|

|

34 |

Пробка КГ 1/4” ГОСТ 12721-67 Зубчатое колесо, z=40, m=2, |

|

|

|

35 |

Пробка сливная ГОСТ 12202-66 8-7-8-D ГОСТ 1643-81 |

1 |

|

|

36 |

Прокладка А-90 ГОСТ 15180-70 Шпонка b×h=5×5, l=63, H=7,3 |

1 |

|

|

37 |

Прокладка 60-65Г ГОСТ 13941-68 Крышка |

3 |

|

|

38 |

Пружина ГОСТ 13766-68 Стакан |

1 |

|

|

39 |

Шайба 4.01.05 ГОСТ 6402-70 Винт |

8 |

|

|

40 |

Шайба 5.01.05 ГОСТ 6402-70 Гайка |

20 |

|

|

41 |

Шайба 10.01.05 ГОСТ 6402-70 Цилиндр |

1 |

|

|

42 |

Шпонка 4×4 ГОСТ 8788-68 Кронштейн |

1 |

|

|

43 |

Штифт 2×16 ГОСТ 3129-70 Каретка |

2 |

|

|

44 |

Штифт 4×20 ГОСТ 3129-70 Стержень |

4 |

|

|

45 |

Штифт 5×20 ГОСТ 3129-70 Направляющие |

10 |

|

В таблице ниже приведены обозначения четырехполюсных электродвигателей мощностей от 0,09 кВт до 15,0 кВт.

|

P1, кВт |

Обозначение по стандарту IEC 72-1 |

Обозначение двигателя с выходным фланцем в каталоге |

Диаметр вала, мм |

||

|

B5 |

B14 |

||||

|

0,09 |

AIS56B4 |

0,09/4 – 120 |

0,09/4 – 80 |

9 |

|

|

0,12 |

AIS63A4 |

0,12/4 – 140 |

0,12/4 – 90 |

11 |

|

|

0,18 |

AIS63B4 |

0,18/4 – 140 |

0,18/4 – 90 |

11 |

|

|

0,25 |

AIS71A4 |

0,25/4 – 160 |

0,25/4 – 105 |

14 |

|

|

0,37 |

AIS71B4 |

0,37/4 – 160 |

0,37/4 – 105 |

14 |

|

|

0,55 |

AIS80A4 |

0,55/4 – 200 |

0,55/4 – 120 |

19 |

|

|

0,75 |

AIS80B4 |

0,75/4 – 200 |

0,75/4 – 120 |

19 |

|

|

1,1 |

AIS90S4 |

1,1/4 – 200 |

1,1/4 – 140 |

24 |

|

|

1,5 |

AIS90L4 |

1,5/4 – 200 |

1,5/4 – 140 |

24 |

|

|

2,2 |

AIS100LA4 |

2,2/4 – 250 |

–– |

28 |

|

|

3,0 |

AIS100LB4 |

3,0/4 – 250 |

–– |

28 |

|

|

4,0 |

AIS112M4 |

4,0/4 – 250 |

–– |

28 |

|

|

5,5 |

AIS132S4 |

5,5/4 – 300 |

–– |

38 |

|

|

7,5 |

AIS132M4 |

7,5/4 – 300 |

–– |

38 |

|

|

11,0 |

AIS160M4 |

11,0/4 – 350 |

–– |

42 |

|

|

15,0 |

AIS160L4 |

15,0/4 – 350 |

–– |

42 |

|

=1,0

=1,0

=1,1

=1,1 =

=

=1,0*1,0*1,1=1,1

=1,0*1,0*1,1=1,1