- •Курсовой проект

- •Исполнитель: Качан в.В.

- •Руководитель: Мрочек ж.А. Минск 2015

- •Введение

- •1. Описание объекта производства

- •2. Назначение сборочной единицы и обрабатываемой заготовки детали

- •3. Анализ технологичности конструкции детали

- •3.1 Качественная оценка технологичности конструкции

- •3.2 Количественная оценка технологичности конструкции

- •4. Выбор типа и организационной формы производства

- •5. Выбор способа получения заготовки

- •6. Анализ базового варианта технологического процесса

- •7. Проектирование технологического процесса механической обработки

- •Базовый вариант

- •Проектный вариант

- •8. Назначение припусков на механическую обработку

- •9. Назначение режимов резания

- •10. Определение технических норм времени

- •11. Определение необходимого количества оборудования и построение графиков загрузки

- •12. Описание принципа работы приспособления

- •Заключение

- •Литература

- •Приложение

10. Определение технических норм времени

Под технически обоснованной нормой времени понимается время, необходимое для выполнения заданного объёма работы (операции) при определённых организационно-технических условиях и наиболее эффективном использовании всех средств производства.

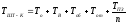

Определим штучно-калькуляционное время по следующей формуле:

где:

– основное время, мин;

– основное время, мин;

–вспомогательное

время, мин.

–вспомогательное

время, мин.

–время

на установку и снятие детали, мин.;

–время

на установку и снятие детали, мин.;

–время

на открепление и закрепление детали,

мин;

–время

на открепление и закрепление детали,

мин;

–время,

связанное с обработкой поверхности,

мин;

–время,

связанное с обработкой поверхности,

мин;

–время

на измерение детали;

–время

на измерение детали;

–время

на обслуживание рабочего места, мин,

–время

на обслуживание рабочего места, мин,

–время

на организационное обслуживание рабочего

места, мин.;

–время

на организационное обслуживание рабочего

места, мин.;

–время

на техническое обслуживание рабочего

места, мин.;

–время

на техническое обслуживание рабочего

места, мин.;

–время

на одну правку шлифовального круга;

–время

на одну правку шлифовального круга;

–период

стойкости при работе одним инструментом.

–период

стойкости при работе одним инструментом.

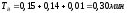

Оперативное время:

–время

перерывов на отдых и личные надобности,

мин

–время

перерывов на отдых и личные надобности,

мин

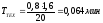

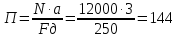

Определяем размер производственной партии:

где N– годовой выпуск продукции,N=12 000 штук

а – периодичность запуска детали в производство, для средних деталей а=3 дня.

Fд – действительный годовой фонд рабочего времени,Fд=250 дней.

Определяем подготовительно-заключительное время

получение инструмента, приспособления, заготовки исполнителем работы до начала и сдача после окончания обработки партии деталей – 8 мин

ознакомление с чертежом, работой, осмотр заготовки – 2 мин

инструктаж мастера – 2 мин

наладка станка, инструмента, приспособления – 20 мин

уборка стружки – 3 мин

Таблица 10.1– Сводная таблица технических норм времени по операциям, мин

|

№ оп |

Наименование операции |

То |

Тв |

Топ |

Тоб.от |

Тшт |

Тп-з |

n |

Тш-к | ||||||||

|

Ту.с |

Туп |

Тиз | |||||||||||||||

|

005 |

Фрезерно-центровальная |

0,48 |

0,1 |

0,15 |

0,1 |

1,15 |

0,5 |

1,35 |

12 |

1000 |

1,35 | ||||||

|

010 |

Токарно-копировальная |

0,34 |

0,2 |

0,4 |

0,05 |

0,97 |

0,6 |

1,75 |

13 |

1,75 | |||||||

|

040 |

Шлицефрезерная |

14,9 |

0,28 |

0,12 |

0,01 |

1,37 |

0,05 |

16,85 |

24 |

16,85 | |||||||

|

080 |

Торцекруглошлифовальная |

0,44 |

0,1 |

0,15 |

0,1 |

0,15 |

0,05 |

1,006 |

7 |

1,006 | |||||||

|

083 |

Круглошлифовальная |

2,35 |

0,2 |

0,12 |

0,01 |

2,35 |

0,2 |

3,2 |

14 |

3,2 | |||||||

|

0100 |

Круглошлифовальная |

0,6 |

0,15 |

0,15 |

0,01 |

0,4 |

0,1 |

1,183 |

22 |

1,183 | |||||||

11. Определение необходимого количества оборудования и построение графиков загрузки

Потребное количество единиц оборудования для данной операции определяется по формуле:

mp = Тш-к Nг /(60Fг),

Расчетное количество единиц оборудования mp округляется в большую сторону до величины mп.

Коэффициент загрузки станка определяется:

з =mр / mп .

Коэффициент использования оборудования по основному (технологическому) времени определяется для серийного производства как отношение основного времени к штучно-калькуляционному времени:

о = То / Тш-к.

Этот коэффициент характеризует уровень механизации технологической операции.

Коэффициент использования станков по мощности привода представляет собой отношение необходимой мощности привода станка к фактической мощности установленного на станке привода главного движения:

м = Рн / Рст

Результаты расчетов сведем в табл. 10.1.

Таблица 10.1.Расчет коэффициентов использования оборудования

|

№ оп. |

То, мин |

Тш-к, мин |

mP |

mП |

З |

о |

Рн, кВт |

Рст, кВт |

М |

|

005 |

0,48 |

1,35 |

0,29 |

1 |

0,29 |

0,36 |

7,5 |

11 |

0,68 |

|

010 |

0,34 |

1,75 |

0,37 |

1 |

0,37 |

0,19 |

3,6 |

36 |

0,10 |

|

040 |

14,9 |

16,85 |

3,57 |

4 |

0,89 |

0,88 |

1,1 |

2,1 |

0,52 |

|

080 |

0,44 |

1,006 |

0,21 |

1 |

0,21 |

0,44 |

2,1 |

30 |

0,07 |

|

083 |

2,35 |

3,2 |

0,68 |

1 |

0,68 |

0,73 |

2,8 |

3,2 |

0,88 |

|

100 |

0,6 |

1,183 |

0,25 |

1 |

0,25 |

0,51 |

2 |

4,4 |

0,45 |

|

итого |

19,11 |

25,339 |

5,37 |

9 |

2,69 |

3,11 |

19,1 |

86,7 |

2,7 |

з ср =зi / mпрi; o ср =oi / mпрi ; m ср =mi / mпрi;

з ср = 2,69/6 = 0,448; o ср =3,11/6 = 0,52; m ср = 2,7 / 6= 0,45

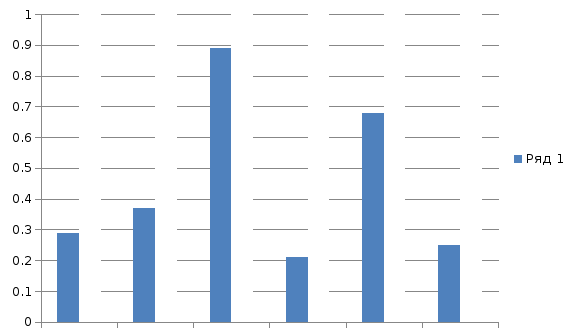

Рис. 11.1 – Диаграмма загрузки оборудования

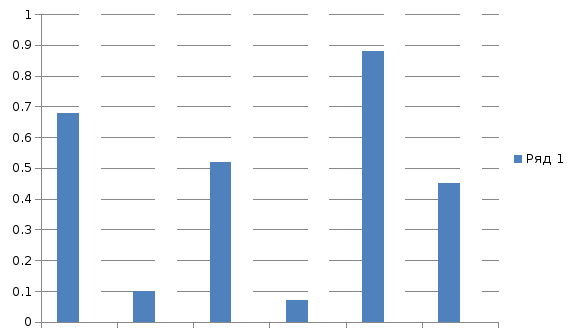

Рис. 11.2 – Диаграмма загрузки оборудования по основному времени

Рис. 11.3 – Диаграмма использования мощности оборудования