- •Курсовой проект

- •Исполнитель: Качан в.В.

- •Руководитель: Мрочек ж.А. Минск 2015

- •Введение

- •1. Описание объекта производства

- •2. Назначение сборочной единицы и обрабатываемой заготовки детали

- •3. Анализ технологичности конструкции детали

- •3.1 Качественная оценка технологичности конструкции

- •3.2 Количественная оценка технологичности конструкции

- •4. Выбор типа и организационной формы производства

- •5. Выбор способа получения заготовки

- •6. Анализ базового варианта технологического процесса

- •7. Проектирование технологического процесса механической обработки

- •Базовый вариант

- •Проектный вариант

- •8. Назначение припусков на механическую обработку

- •9. Назначение режимов резания

- •10. Определение технических норм времени

- •11. Определение необходимого количества оборудования и построение графиков загрузки

- •12. Описание принципа работы приспособления

- •Заключение

- •Литература

- •Приложение

8. Назначение припусков на механическую обработку

Рассчитаем

припуск на поверхность Ø расчетно-аналитическим способом согласно

[3], а на остальные поверхности назначим

согласно ГОСТ 7505-89. Заготовкой является

прокат. Технологический маршрут обработки

отверстия состоит из операций: два

точения и два шлифование.

расчетно-аналитическим способом согласно

[3], а на остальные поверхности назначим

согласно ГОСТ 7505-89. Заготовкой является

прокат. Технологический маршрут обработки

отверстия состоит из операций: два

точения и два шлифование.

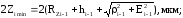

Расчетная формула для определения припуска для i – перехода:

где Rz – высота неровностей профиля, мкм;

h – глубина дефектного слоя, мкм;

ρ – суммарное значение пространственных отклонений, мкм;

Е – погрешность установки, мкм.

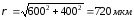

Суммарное значение пространственных отклонений поверхности находим по формуле :

где: ρкор – погрешность коробления, ρкор = 400мкм, [3, таб.4,31];

ρэксц – погрешность эксцентричности, ρэксц = 600мкм, [3,таб.4,31].

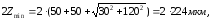

Остаточные пространственные отклонения

где: n – количество переходов механической обработки;

ρзаг – исходное отклонение заготовки;

kyi – коэффициент уменьшения погрешности.

Остаточное пространственное отклонение для каждого перехода:

ρост1 = 720∙0,06 = 30мкм;

ρост2 = 30∙0,04 = 0.12мкм.

Остальные отклонения меньше 1 поэтому не учитываются

Погрешность установки Е:

где Ез, Еб, Епр – погрешности закрепления, базирования, положения заготовки.

Еб = 0, [3,таб.4.33];

Ез = 120 мкм, [3,таб.4.34];

Епр = 0, [3,стр.104].

Остаточная погрешность установки:

Е1 = 0,04∙140 = 5мкм,

Остальные погрешности меньше 1 поэтому не учитываются

Минимальные припуски:

Для точения предварительного

для точения окончательного

для шлифования предварительного

для шлифования окончательного

Расчетный размер:

dp1 = 40,000 мм;

dp2 = 40,000 + 0,018 = 40,0,18 мм;

dp3 = 40,0,18 + 0,270= 40,045 мм;

dp4 = 40,045 + 0,111 = 40,156 мм;

dp5 = 40,156 + 0,266 = 40,422 мм;

Рисунок 7.2 - Схема расположения припусков и допусков

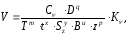

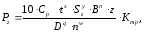

9. Назначение режимов резания

Рассчитаем режимы резания для операции 005– фрезерно-центровальная расчетно-аналитическим методом. На данной операции фрезеруются одновременно два торца (переход 1) и центруются одновременно два центровых отверстия (переход 2). Фрезерование ведется торцовыми фрезами с материалом режущей части Т15К6, сверление – центровочными сверлами из быстрорежущей стали Р6М5.

Переход 1

1. Ширина фрезерования 43 мм. Диаметр фрезы D = (1,25…1,5)B, где B - длина фрезерования. Принимаем D = 100мм. Число зубьев фрезы z = 8.

2.

Глубина резания

3. Подача на зуб Sz = 0,09-0,18 мм/зуб. Принимаем Sz = 0,15 мм/зуб.

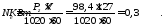

4.

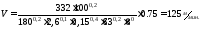

Скорость резания

где Сv = 332; q = 0,2; x = 0,1; y = 0,4; u = 0,2; p = 0; m = 0,2;

Т – период стойкости, Т = 180 мин.,

Kv – поправочный коэффициент.

Kv = Kмv∙Knv∙Kuv,

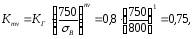

где Kмv – коэффициент на обрабатываемый материал, [табл.1,стр.261];

при Kг = 0,8; nv =1

Knv – коэффициент на инструментальный материал, Knv= 1,0

Kuv – коэффициент, учитывающий глубину сверления, Kuv= 1,15

Kv = 0,75∙1,0∙1,15 = 0,86

Тогда:

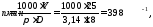

5.Частота

вращения

по паспорту станка принимаем n = 252 мин-1, тогда скорость резания

6. Сила резания

,

,

где Ср = 825; x = 1; y = 0,75; u = 1,1; q = 1,3; w = 0,2;

при nv =1;

7. Мощность резания:

8. Необходимая мощность на приводе станка:

;

;

где - КПД станка; = 0.8

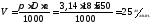

9. Крутящий момент:

10. Основное время:

.

.

где Lp.x – длина рабочего хода,

Lр.х. = Lрез. + Dфр.,

где Lрез. – длина обработки, Dфр. = 100 мм;

Lp.x. = 63 + 100 = 163 мм;

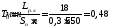

Переход 2 (рассчитаем табличным методом)

1. Длина рабочего хода Lр.х.=Lрез.+y.= 11 + 7 = 18 мм.

2. Подача Sо= 0,063

3. Стойкость сверла Т = 50 мин.

4.Скорость резания V =Vтабл ∙К1∙К2∙К3= 65∙0,75∙1,55∙1,0 = 25,6 м/мин.

5.

Частота вращения

принимаемn= 400 мин–1.

принимаемn= 400 мин–1.

6.

Скорость резания

7.

Основное время:

.

.

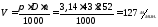

8.

Мощность резания:

где Pz = Pzтабл∙К1∙К2 = 176∙0,8∙1,1 = 155 Н.

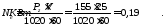

9. Необходимая мощность на приводе станка:

;

;

где - КПД станка; = 0.8

На остальные операции техпроцесса режимы резания назначаем по [5] и результаты заносим в таблицу 8.1.

Примечание: t-глубина резания; Lрез-длина обрабатываемой поверхности; Lрх- длина рабочего хода инструмента; -коэффициент времени резания; Тм-стойкость инструмента в минутах машинного времени;ТР-стойкость инструмента в минутах резания.Sр,Sп- соответственно, расчетная и принятая подача на оборот; nр,nп-соответственно, расчетная и принятая частота вращения шпинделя (инструмента); vр,vп- соответственно расчетная и принятая скорость резания; Sм-минутная подача;То-основное время;Nр-расчетная мощность.

Таблица 9.1-Сводные данные по режимам резания.

|

Наименование операции, перехода, позиции |

t, мм |

Lрез/Lрх, мм |

λ= Lрез/Lрх, |

Тм/Тр, мин |

Sр/Sп, мм/об |

np /nп , мин-1 |

Vp/Vп, м / мин |

SМ, мм /мин |

ТО, мин |

Nр, кВт

|

|

005 Фрезерно-центровальная |

4,5 |

40/45 |

0,88 |

50 |

0,4 |

90 |

17,5 |

201 |

0,8 |

7,5/11 |

|

010 Токарно-копировальная |

3,5 |

22/24 |

0,91 |

50 |

0,25 |

160 |

87,4 |

160 |

2,3 |

3,6/36 |

|

040 Шлицефрезерная |

2 |

34,2/ |

0,86 |

50 |

1,6 |

100 |

37,7 |

160 |

0,6 |

1,7/8,42 |

|

080 Торцекруглошлифовальная |

0,3 |

63/126 |

0,5 |

50/25 |

0,0015 |

160 |

34,2 |

0,8 |

0,44 |

2/4,4 |

|

083 Круглошлифовальная |

0,2 |

183/366 |

0,45 |

50/40 |

0,04 |

250 |

37,3 |

120 |

2,35 |

2,8/3,2 |

|

100 Круглошлифовальная |

0,3 |

183/366 |

0,45 |

50/40 |

0,04 |

250 |

37,3 |

120 |

3,3 |

2,8/3,2 |