- •Курсовой проект

- •Исполнитель: Качан в.В.

- •Руководитель: Мрочек ж.А. Минск 2015

- •Введение

- •1. Описание объекта производства

- •2. Назначение сборочной единицы и обрабатываемой заготовки детали

- •3. Анализ технологичности конструкции детали

- •3.1 Качественная оценка технологичности конструкции

- •3.2 Количественная оценка технологичности конструкции

- •4. Выбор типа и организационной формы производства

- •5. Выбор способа получения заготовки

- •6. Анализ базового варианта технологического процесса

- •7. Проектирование технологического процесса механической обработки

- •Базовый вариант

- •Проектный вариант

- •8. Назначение припусков на механическую обработку

- •9. Назначение режимов резания

- •10. Определение технических норм времени

- •11. Определение необходимого количества оборудования и построение графиков загрузки

- •12. Описание принципа работы приспособления

- •Заключение

- •Литература

- •Приложение

5. Выбор способа получения заготовки

При выборе метода получения заготовки решающими факторами являются: форма детали, масса, материал, объем выпуска детали. Окончательное решение о выборе метода применяется на основе технико-экономических расчетов.

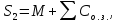

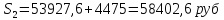

Для выбора способа получения заготовки сравнивается стоимость заготовки по базовому варианту S1 и проектируемому S2.

где М - затраты на материал заготовки, руб.

-

технологическая себестоимость правки,

калибрования, разрезки, руб.

-

технологическая себестоимость правки,

калибрования, разрезки, руб.

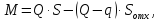

Расчёты затрат на материалы и технологической себестоимости выполняются по формулам:

где Q - масса заготовки, кг;

S - цена 1 кг материала заготовки, руб.;

q - масса детали, кг

Sотх - цена 1 кг отходов, руб.

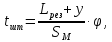

где Сп.з. - приведённые затраты на рабочем месте

где

-

длина резания при разрезании проката

на штучные заготовки,

-

длина резания при разрезании проката

на штучные заготовки,

у - величина врезания перебега (при разрезании дисковой пилой у=6...8 мм)

Sм - минутная подача при разрезании (Sм=50...80мм).

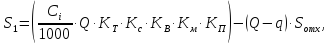

φ - коэффициент, показывающий долю вспомогательного времени в штучном φ=1,84. Расчёт стоимости заготовок, полученных поперечно клиновой прокаткой, выполняется по формуле

где

- базовая стоимость одной тонны заготовок,

руб.;

- базовая стоимость одной тонны заготовок,

руб.;

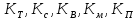

-

коэффициенты, зависящие от класса

точности, степени сложности, массы

заготовки, марки материала и от объёма

выпуска заготовок соответственно.

-

коэффициенты, зависящие от класса

точности, степени сложности, массы

заготовки, марки материала и от объёма

выпуска заготовок соответственно.

Поскольку сведения о способе получения заготовки по базовому варианту отсутствуют , рассчитываем заготовку по двум методам:

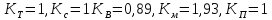

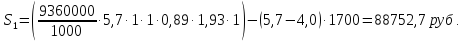

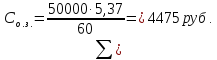

При получении заготовки поперечно клиновой прокаткой:

Расчёты затрат на материалы и технологической себестоимости:

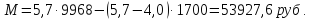

(Q=5,7; стоимость 1 кг Стали 40Х S=9968 руб.; q=4,0; Sотх=1700руб.)

Рассчитываем экономический эффект по формуле:

6. Анализ базового варианта технологического процесса

Предметом анализа является технологический процесс изготовления вала полученного методом поперечно-клиновой прокатки. Производство крупносерийное. Годовой объем выпуска – 12000 шт. Технологический процесс состоит из шести операций механической обработки:

|

Номер, наименование операции |

Модель станка |

|

005 Фрезерно-центровальная |

2Г942 |

|

010 Токарно-копировальная |

1М713П |

|

040 Шлицефрезерная |

5350 |

|

080 Торцекруглошлифовальная |

3Т161 |

|

083 Круглошлифовальная |

3В151 |

|

100 Круглошлифовальная |

3М151 |

Динамика изменения размеров детали на различных стадиях ее обработки приведена в Табл. 6.1. В связи с тем, что эта таблица отражает только основные размеры, операции, на которых они не получаются, отражаться не будут.

Таблица 6.1 – Припуски, допуски и размеры заготовки, в миллиметрах

|

Поверхность, размер детали |

Шероховатость детали, Rа, мкм. |

Припуск |

Отклонения |

Размеры заготовки с отклонениями | |

|

+ |

- | ||||

|

40 |

12,5 |

2*2 |

1,1 |

0,5 |

44 |

|

52 |

2,5 |

2*2 |

1,1 |

0,5 |

56 |

|

70 |

6,3 |

2*2 |

1,1 |

0,5 |

74 |

|

40 |

1,25 |

2*2 |

1,1 |

0,5 |

44 |

Общая последовательность образования элементов детали в процессе механической обработке можно считать рациональной, и, следовательно, существенные изменения в эту последовательность вносить не будем. Метод получения заготовки соответствует принятому типу производства.

Для анализа применяемого для обработки данной детали оборудования составляем табл. 6.2 и 6.3.

Таблица 6.2 – Технологические возможности применяемого оборудования

|

№ оп. |

Модель станка |

Технологические возможности метода обработки | |

|

Квалитет точности |

Шероховатость обрабатываемой поверхности, мкм | ||

|

005 |

2Г942 |

8 |

6,3 |

|

010 |

1М713П |

8 |

6,3 |

|

040 |

5350 |

10 |

6,3 |

|

080 |

3Т161 |

7 |

1,25 |

|

083 |

3В151 |

6 |

1,25 |

|

100 |

3М151 |

7 |

2,5 |

Таблица 6.3 – Характеристика степени использования применяемого оборудования

|

Модель станка |

Количество станков на операции |

Коэффициент загрузки станка |

|

2Г942 |

1 |

0,042 |

|

1М713П |

1 |

0,109 |

|

5350 |

1 |

0,987 |

|

3Т161 |

1 |

0,199 |

|

3В151 |

1 |

|

|

3М151 |

1 |

|

Анализ приведенных в таблицах сведений показывает, что станки, используемые на операциях по габаритным размерам обрабатываемой заготовки, достигаемой точности и шероховатости поверхностей соответствуют требуемым условиям обработки данной детали. Почти все станки, находящиеся на указанных операциях, являются относительно недорогими.

Для анализа автоматизации технологического процесса и каждой входящей в него операции составляем Табл. 6.4.

Как видно из этой таблицы, степень механизации и автоматизации для технологического процесса невелика. Для повышения производительности следует автоматизировать процесс загрузки-разгрузки станков и межоперационный транспорт обрабатываемых деталей.

Таблица 6.4 –Характеристика механизации и автоматизации технологического процесса

|

№ Опера-ции |

Модель станка |

Управление циклом станка |

Способ загрузки заготовок |

Вид межоперационного транспорта |

d= Тм/ Тшт |

Качественная оценка механизации и автоматизации |

|

Категория | ||||||

|

005 |

2Г942 |

ручн. |

ручн. |

тележка |

0,8 |

Повышенная |

|

010 |

1М713П |

ручн. |

ручн. |

тележка |

0,5 |

Средняя |

|

040 |

5350 |

ручн. |

ручн. |

тележка |

0,83 |

Повышенная |

|

080 |

3Т161 |

автом. |

ручн. |

тележка |

0,97 |

Высокая |

|

083 |

3В151 |

автом. |

ручн. |

тележка |

0,83 |

Повышенная |

|

100 |

3М151 |

автом. |

ручн. |

тележка |

0,9 |

Высокая |

Для оценки станочных приспособлений, режущего инструмента, средств технического контроля составляем табл. 6.5…6.7

Таблица 6.5.Установочно-зажимные приспособления

|

№ Операции |

Название приспособления |

Вид приспособления |

Привод приспособления |

Количество приспособлений на станке |

|

005 |

Прижим |

УНП |

гидро |

2 |

|

010 |

Патрон поводковый |

УНП |

пневмо |

1 |

|

040 |

Патрон поводковый |

УНП |

пневмо |

1 |

|

080 |

Патрон поводковый |

УНП |

пневмо |

1 |

|

083 |

Патрон поводковый |

УНП |

пневмо |

1 |

|

100 |

Патрон поводковый |

УНП |

пневмо |

1 |

Таблица 6.6 – Режущий инструмент

|

№ операции |

Наименование инструмента |

Вид инстру-мента |

Материал режущей части инструмента |

СОЖ |

Метод настройки на размер. |

Режимы резания | ||

|

V м/мин |

S мм/об (мм/зуб) |

t, мм | ||||||

|

005 |

Фреза сб. правая и левая Сверло |

станд |

Р6М5 |

эмульсия |

по пробн. дет. |

127 25 |

0,8 0,063 |

4,5 9 |

|

010 |

Резец проходной ОРШИЗ PSSNL2525M12 |

станд |

Т15К6 |

эмульсия |

по эталону |

116 |

0,2 |

4 |

|

040 |

Фреза червячная |

станд |

Р6М5

|

масло |

по эталону |

22,6 |

2,57 |

3,5 |

|

080 |

Круг шлиф. 90 750х50х305 |

станд |

Электрокорунд белый |

эмульсия |

по эталону |

25 |

0,8 |

0,3 |

|

083 |

Круг шл. 140х32х13

|

станд |

Электрокорунд белый |

эмульсия |

по эталону |

22,9 |

0,0058 |

0,3 |

|

100 |

Круг шл. 140х32х13 25А25-П ГОСТ 2424-83 |

станд |

Электрокорунд белый |

эмульсия |

по эталону |

22 |

0,0015 |

0,12 |

Таблица 6.7 – Средства технического контроля

|

№ оп |

Наименование инструмента |

Вид инст румента |

Точность измерения мм. |

Допуск на измеряемый размер, мм |

|

1 |

2 |

3 |

4 |

5 |

|

005 |

ШЦ-1-125-0,1 ГОСТ 166-89 |

Станд. |

0,1 |

1,2 |

|

010 |

ШЦ-3-200-0,5 ГОСТ 166-89 ШЦ-1-125-0,1 ГОСТ 166-89 Кольцо 50,6 8125-7064 |

Станд. Станд. Станд. |

0,5 0,1

|

0,62 0,54

|

|

40 |

ШЦ-1-125-0,1 ГОСТ 166-89 |

Станд. |

0,1 |

0,4 |

|

080 |

Калибр 8141-7968 Кольцо 50,6 8125-7064 |

Станд Спец. |

- |

- |

|

083 |

ШЦ-1-125-0,1 ГОСТ 166-89 Присл. Контур 8532-5766 Оправка 8031-6019-42 |

Станд. Спец. Станд. |

0,1 - |

0,54 - |

|

100 |

Калибр 8141-7968 Скоба 3 8103-9991-04 |

Станд. Станд. |

- |

- |

Используемое на операциях установочно-зажимные приспособления с быстродействующим пневмо- и гидроприводом, позволяет получить достаточную жесткость системы.

Как видно из табл. 6.6, в технологическом процессе применяется стандартный покупной инструмент, что ускоряет технологическую подготовку производства и уменьшает затраты на него, а также твердосплавные режущие материалы и абразивные круги. Режимы резания достаточно высокие, обработка ведется с применением СОЖ, что позволяет вести ее с высокими скоростями резания и сохранением оптимальных периодов стойкости инструмента. На всех операциях используются прогрессивные методы настройки на размер.

В рассматриваемом технологическом процессе применена специализированная вспомогательная оснастка. Затраты времени на смену (правку) инструмента можно снизить, если применить более стойкие твердосплавные инструменты с износостойкими покрытиями. Крепление инструментов, их установка и смена не сложны. Таким образом, вспомогательная оснастка соответствует данному типу производства.

В технологическом процессе применены быстродействующие измерительные инструменты (универсальные и специальные). Точность измерения достаточно высокая (погрешность измерения не превышает 30% допуска на размер). Оснащенность измерительными средствами операций обработки хорошая. Дополнительных мероприятий по совершенствованию оснащения операций измерительными инструментами не требуется.

Действующий технологический процесс можно совершенствовать следующим образом с учетом крупносерийного производства:

на операциях 005 объединить сверлильную операцию с фрезерной (обеспечит совмещение технологической и измерительной баз при зенкеровании отверстия и как следствие увеличит точность обработки);

использовать режущие инструменты, снабженные износостойкими покрытиями TiN;

использовать станки с ЧПУ.