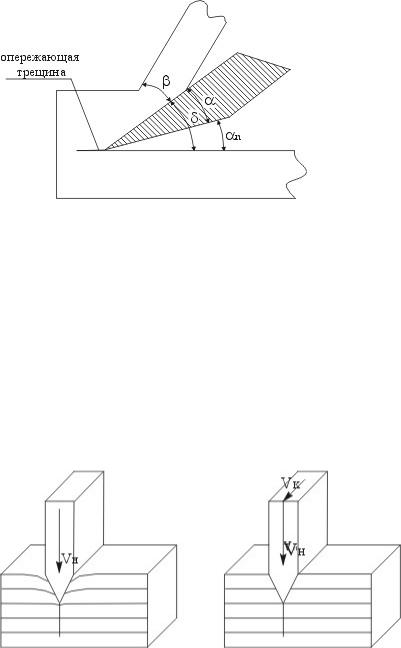

Геометрическими параметрами режущей части инструмента являются (рисунок 10.2):

αп - передний угол;

β- задний угол;

α- угол заострения;

δ - угол резания.

Рис. 10.2. Геометрические параметры режущего инструмента

Передний угол может иметь положительное значение при тупом угле резания и отрицательное при остром угле резания. Величина углов определяет эффективность процесса резания. Угол резания заметно влияет на расход энергии, с его увеличением до 50-60о происходит уменьшение усилий резания большинства продуктов на 20-30 %, при дальнейшем увеличении угла резания происходит и увеличение усилий резания.

10.4. ОСНОВНЫЕ СПОСОБЫ РЕЗАНИЯ

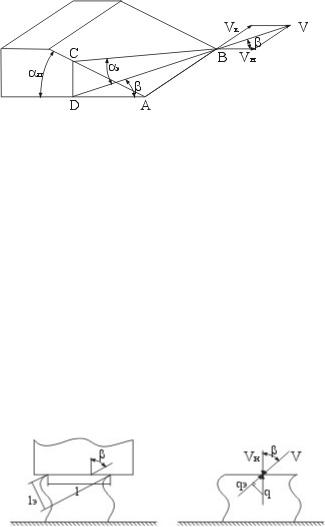

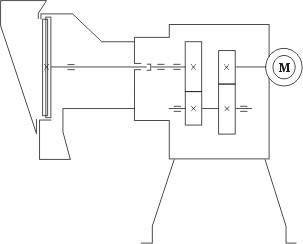

Наряду с геометрическими параметрами ножа, решающее значение на эффективность процесса резания имеет и кинематика движения. Кинематический угол заострения всегда меньше конструктивного угла заострения инструмента. Экспериментально показано, что при всех углах заострения инструмента наибольшее изменение кинематического угла заострения находится при изменении скорости относительного движения в пределах от 0 до 10. Способы резания, применяемые в предприятиях общественного питания изображены на рисунке

10.3.

V=VH

а) |

б) |

Рис. 10.3. |

Способы резания продукта. |

Как уже отмечалось, резание может быть осуществлено при относительном движении инструмента и продукта. В зависимости от направления этого перемещения принято различать резание рубящее и скользящее. При рубящем резании относительное перемещение осуществляется перпендикулярно прямолинейному лезвию инструмента, при скользящем – под острым углом к прямолинейному лезвию. При рубящем резании происходит местное сжатие волокон продукта и концентрация напряжений в районе лезвия. Разрушение продукта происходит при превышении возникающих напряжений сжатия над пределом прочности по нормальным напряжениям, поверхность разрушения при этом неровная, потребные усилия относительно велики. При скользящем резании также происходит местное сжатие волокон продукта и концентрация напряжений под лезвием. Но при этом происходит и концентрация касательных напряжений, при превышении величины которых над пределом прочности по касательным напряжениям происходит разрушение продукта.

Предел прочности по касательным напряжениям для большинства пищевых продуктов значительно меньше предела прочности по нормальным напряжениям, поэтому разрушение происходит при меньших усилиях и

61

появляются меньшие деформации частиц отрезанного продукта. При этом поверхность среза гораздо ровнее и чище поверхности, получающейся при рубящем резании, потребная мощность и усилия резания значительно меньше, чем при рубящем резании.

Теоретически способы резания можно различить по характеризующему их коэффициенту скольжения, равному отношению касательной и нормальной составляющей скорости относительного перемещения

K β = Vk / Vn = tg β ,

где β - угол между нормальной составляющей скорости и ее общим направлением.

По величине коэффициента принято разделение способов резания на следующие подклассы:

1)K β = 0, происходит «чистая» рубка;

2)K β =0 – 0,5 – рубящее резание;

3)K β =0,5 – 1,5 – переходный процесс;

4)K β =1,5 – 20 – скользящее резание.

Свыше величины коэффициента скольжения 20 возрастают довольно значительно усилия обработки из-за сил трения, вследствие этого происходит уменьшение параметров качества обработки продукта, поэтому этой величиной ограничено использование лезвий с большим значением коэффициента скольжения.

Определение кинематического влияния на параметры резания рассмотрено ниже, схема к определению параметров изображена на рисунке 10.4.

Рис. 10.4. Схема влияния параметров кинематики относительного движения

Движение направлено под углом, отличающимся от прямого, к прямолинейному лезвию. При этом следует

CD = AD tg |

; |

tgα = CD/AD ; |

cos β = AD/DB ; |

Отсюда определим эффективный угол заострения |

|

α э = arctg (AD tgα /BD) = arctg (cos β tgα ) = аrctg [ tgα / (1 + Kβ2 )0,5].

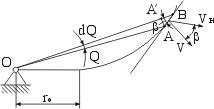

Эффективная длина режущей кромки лезвия и эффективное удельное усилие резания уменьшаются с увеличением коэффициента скольжения (рисунок 10.5.)

При этом эффективное усилие

Рэ = qэ lэ

Длина рабочего участка

lэ =l cos β ; cosθ = (1+ Kβ2 )-0,5 = (1+ tg2 β )-0,5;

Рис. 10.5. Схема определения кинематических параметров резания

Удельное эффективное усилие резания

62

qэ = q cos β = q (1+ Kβ2 )-0,5

Подставляя приведенные значения, получим Рэ = ql / (1+ tg2 β ) = ql / (1+ Kβ2 ).

10.4. ОПРЕДЕЛЕНИЕ ФОРМЫ ЛЕЗВИЯ С ПОСТОЯННЫМ КОЭФФИЦИЕНТОМ СКОЛЬЖЕНИЯ

Лезвия по форме могут быть прямолинейными и криволинейными, в частности дисковыми. При этом они могут иметь относительное возвратно-поступательное или вращательное движение. Простейший случай постоянного значения коэффициента скольжения, равного нулю, возможен при вращении прямолинейного лезвия, если линия лезвия совпадает с радиусом вращающегося инструмента.

Представляет интерес форма лезвия, имеющего заданное значение коэффициента скольжения, постоянное по всему рабочему участку лезвия. Это позволит обеспечить одинаковое качество обработки всех кусочков продукта, независимо от их положения относительно режущего инструмента. Схема определения формы такого лезвия приведена на рисунке 10.6.

Рис. 10.6. Определение формы лезвия с постоянным коэффициентом скольжения

Определим величину дуги АА1 из треугольника ОАА1 и катета АА1 из треугольника АА1В и приравняем их в виду небольшого различия элементарных величин.

Дуга АА1 равна катету АА1, т.е.

ρ dθ = d ρ tg β =d ρ K β .

Отсюда следует

dθ / K β = ρ /d ρ , θ / K β =ln ρ +C ,

Постоянную интегрирования С определим, исходя из условия θ =θ 0 = 0 ; ln ρ = ln ro = -C. θ / K β = ln ρ -lnro = ln /ro.

Потенцируя это выражение, получим уравнение

ρ = ro e θ / K β ,

Это уравнение логарифмической спирали. Следовательно, лезвия, форма которых совпадает с формой логарифмической спирали, режут продукт наиболее качественно, имея постоянную величину коэффициента скольжения по всей длине рабочего участка.

10.6. ОПРЕДЕЛЕНИЕ УСИЛИЙ ПРИ РЕЗАНИИ

63

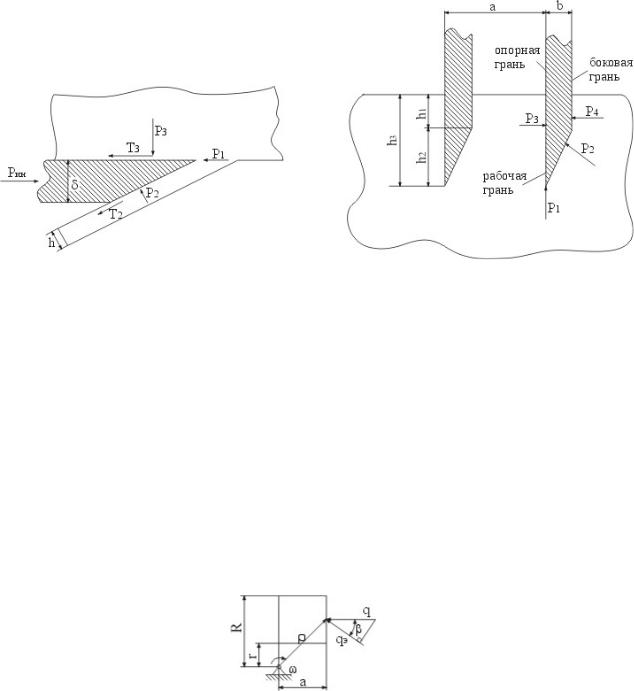

Схема сил, действующих на инструмент при резании продукта, представлена на рисунке 10.7А.

|

|

|

а) |

б) |

|

Рис. |

10.7А. Схема сил при резании продукта |

|

|

|

Общее усилие, действующее на инструмент, складывается из составляющих |

|

||

|

Pи = P1 +P2 sinα +T2 cosα +T3 , |

|

||

где |

Ри – |

усилие, воздействующее на инструмент, Н; |

|

|

|

Р1 – |

сила сопротивления резанию продукта (преодоление прочности продукта),Н; |

|

|

|

Р2 – |

сила сопротивления отгибанию продукта (упругая деформация), Н; |

|

|

|

Т2 – |

сила трения при отгибании продукта, действующая по рабочей грани, Н; |

|

|

|

Т3 – |

сила трения продукта по опорной плоскости от действия силы прижатия продукта фиксирующей по- |

||

верхностью или вручную, Н; |

|

|||

|

α - |

угол заточки инструмента, равный углу заострения. |

|

|

|

Силы трения равны |

|

||

|

Т2 = Р2 f; |

Т3 = Р3f , |

|

|

где |

f – коэффициент трения продукта о поверхность рабочих инструментов, среднее значение 0,3. |

|||

Для вращающихся лезвий сила Р1 может быть определена, исходя из следующих рассуждений, иллюстрированных рисунком 10.7Б.

Рис. 10.7Б. Схема действия сопротивлений при вращающемся лезвии

Как следует из рисунка 10.7. радиус приложения силы сопротивления резанию продукта переменный и равен

ρ min = (r2 + a2)0,5 ; |

ρ max = (R2 + a2 )0,5 ; |

при этом элементарная сила сопротивления равна

d P1 = qэ d ρ ,

а момент этой силы

d M1 = qэ ρ d ρ ,

удельное эффективное усилие сопротивления резанию продукта равно

qэ = q (1 + Kβ2 )-0,5 .

64

Интегрируя выражение элементарного усилия, определим полную величину как

Р1 = q [(R2+a2 )0,5 +(r2 + a2 )0,5 ] / (1+ Kβ2 ).

Удельное сопротивление рубящему резанию некоторых продуктов: 600-800 Н/м для сырого картофеля; 0,5-1,0 кН/м для свежего мяса; 1-6 кН/м для колбас различных сортов;

20-30 кН/м для замороженного мяса.

При определении силы Р2 используем теорию, определяющую сочетание деформаций сдвига и изгиба. По закону Гука

α = P2 /GF,

где F – площадь поперечного сечения отгибаемого брусочка, м2; G – модуль сдвига, Па;

α - угловая деформация, равная углу отгибания брусочка, рад.

Для большинства пищевых продуктов модуль сдвига в 4-5 раз меньше модуля упругости.

Модуль упругости Е – справочная величина и равна:

0,3 |

МПа для картофеля вареного; |

|

0,8 |

МПа для картофеля сырого; |

|

1,5 |

МПа для свеклы отварной; |

|

1,8 |

МПа для моркови отварной; |

|

4 |

МПа для свеклы сырой; |

|

6 |

МПа для моркови сырой; |

|

3 |

МПа для мяса свежего; |

|

8 |

МПа для мяса замороженного. |

|

Подставляя значение приведенных величин, получим

P2 = 0,25α E hψ ( ρ max - ρ min ).

Окончательное значение полной силы сопротивления резанию продукта инструментом равно

Ри = qψ [(R2 + a2 )0,5 - (r2 + a2)] (1+ Kβ2 )-0,5 + 0,25α E hψ ( ρ max - ρ min ) (sinα +f cosα ) + P3f.

На этом определение основных теоретических положений процесса резания заканчиваем.

ЛЕКЦИЯ 11. МАШИНЫ ДЛЯ НАРЕЗАНИЯ ОВОЩЕЙ НА ЛОМТИКИ

План

11.1.Классификация машин

11.2.Дисковые овощерезки

11.3.Роторные овощерезки

11.4.Овощерезки с дисковыми ножами

11.5.Определение параметров конструктивного устройства и эксплуатации машин

11.5.1.Производительность

10.5.2.Потребная мощность

11.1. КЛАССИФИКАЦИЯ МАШИН

На предприятиях общественного питания используют овощерезательные машины для нарезки плодов и овощей на ломтики, кружочки, брусочки, соломку, кубики и призмочки.

Ломтики и кружочки имеют один гарантированный размер – толщину; они имеют две параллельных плоскости среза, расстояние между которыми определяет толщину ломтика h. Длина и ширина кусочка зависит от размеров исходного продукта.

65

Один гарантированный параметр имеют и дольки – частицы с двумя плоскими поверхностями среза, расположенными под определенным углом. Все размеры дольки определяются размерами измельчаемого продукта.

Брусочки и соломка имеют два гарантированных размера – толщину h и ширину b, длина l определяется размером нарезаемого продукта. Обработанные частицы продукта имеют прямоугольное поперечное сечение; брусочки 4х4 мм2 и больше, соломка – менее указанного значения. Имеется еще одна разновидность нарезки продукта с гарантированным размером поперечного сечения – стружка, отличающаяся полукруглым поперечным сечением, максимальный размер по ширине стружки – 8 мм.

Кубики и призмочки имеют все три гарантированных размера; толщину, ширину и длину. Частицы, не имеющие указанных размеров, относятся к бракованным и должны быть удалены.

Овощерезки можно классифицировать по нескольким признакам – назначению, виду нарезки, принципу действия и конструктивному устройству.

По назначению овощерезки относятся к машинам для нарезки сырых и вареных овощей. По виду нарезки оборудование может быть для нарезки ломтиков, брусочков и кубиков. По принципу действия машины могут быть периодического и непрерывного действия.

По конструктивному устройству могут быть дисковыми, роторными, пуансонными, с дисковыми ножами и комбинированными.

Дисковые и роторные овощерезки предназначены для нарезки продукта ломтиками или брусочками; пуансонные – только брусочками; с дисковыми ножами – только ломтиками (все виды оборудования для обработки сырых овощей) и комбинированные – для нарезки кубиков и призмочек из вареных овощей.

11.2. ДИСКОВЫЕ ОВОЩЕРЕЗКИ

Дисковые овощерезки имеют принципиально одинаковое устройство и отличаются друг от друга различной производительностью, размерами, потребной мощностью двигателя привода и некоторыми конструктивными особенностями. Они могут быть с индивидуальными приводами – машины МРО 50-200, МРО 350, МРО 400-1000, МУ-1000 и приводиться в действие от универсальных приводов, т.е. быть сменными механизмами МС 10-160, МОП-II-I, MKJ-250, Z-102.

Рабочими органами овощерезок являются камера и режущие инструменты. Рабочая камера выполнена в виде свернутого клина или пустотелого цилиндра, не обязательно круглого, может быть секторного, внутри которого находится неподвижная лопасть или подвижная, перемещаемая вручную, для прижатия продукта к плоскости опорного диска с режущими ножами. Режущие инструменты расположены на опорном диске, выполнены в виде комплекта ножей, обеспечивающих разрезание продукта в заданных условиях обработки на частицы необходимых размеров. Опорный диск под ножами имеет отверстия для прохода отрезанных частиц в разгрузочный лоток. Диск закреплен на валу посредством шпонки и крепежного винта или гайки.

Овощи заклиниваются между поверхностями вращающегося опорного диска с ножами и наклонного клина или ручного прижимного устройства. Ножи, выступающие над поверхностью диска, срезают слой продукта, углубляясь в него при соприкосновении и при дальнейшем движении ножа. Форма частиц продукта зависит от конструкции установленных ножей. Уменьшенный по высоте клубень продвигается диском по камере до тех пор, пока не заклинится снова наклонной поверхностью улитки или не упрется в вертикальную стенку полого цилиндра. С продукта срезается следующий слой, так продолжается до тех пор, пока не произойдет полное измельчение продукта.

Машина МРО-50-200 имеет корпус, в котором размещены рабочая камера с инструментом, привод. Рабочая камера имеет форму полого кругового цилиндра, внутри которого вращается опорный диск с закрепленными на нем ножами, конструкция и размеры которых определяют вид нарезки частиц. Привод состоит из электродвигателя, однофазного или трехфазного, установленного на плите, имеющей пазы. Электродвигатель по ним перемещается под действием натяжных винтов, вращаемых вручную при натяжении клиноременной передачи. Ведущий шкив передачи находится непосредственно на валу электродвигателя, ведомый – на вертикальном валу опорного диска с ножами, на его нижней шейке. Вертикальный вал поддерживается роликовыми ра- диально-упорными подшипниками качения, закрытых крышками и уплотненных резиновыми сальниками. На верхней шейке вала имеется стакан с двумя шипами для передачи крутящего момента дисковым ножам. Положение по вертикали стакана регулируется гайкой и фиксируется стопорным винтом. Разгрузочный лоток имеется под режущими ножами. Частицы продукта проходят через диск, попадают на наклонную нижнюю поверхность рабочей камеры, посредством вращающегося совместно с диском сбрасывателя удаляются из труднодоступной щели в вершине угла наклонного лотка камеры и далее скользят по лотку в тару для продукта. К корпусу машины посредством петель и запорной планки крепится бункер загрузочного устройства, имеющий три отверстия для загрузки продукта: два круглых для моркови, свеклы, лука, огурцов, кабачков и т.п. продуктов и одно серповидное для картофеля, капусты. Все три отверстия имеют толкатели: два круглых – типа свободно перемещаемых вручную скалок, секторный – в виде платформы на поворотном рычаге, перемещаемом вручную. Сменные режущие инструменты состоят из набора дисков, на которых расположены ножи, параллельные плоскости опорного диска, служащие для отрезания ломтика продукта, или крепятся под ними еще дополнительные комплекты ножей-гребенок для распускания этих ломтиков на брусочки. Толщина отрезаемых ломтиков может быть 3 мм, для шинковки капусты применим диск с ножами, режущими продукт на толщину 2 мм.

66

На брусочки производится нарезка размером 10х10 мм2 и соломкой 3х3 мм2. В терочных дисках для измельчения на стружку укреплены стальные листы небольшой толщины (порядка 1 мм), перфорированные отверстиями полукруглой формы, верхний край которых имеет заточку, образующую режущую кромку. В одном из терочных дисков отверстия имеют размер 0,8х1,2 мм и расположены двойными радиальными рядами, в другом – 3 х3 мм и расположены одинарными радиальными рядами.

Машина МРО-350 аналогична по конструкции рассмотренной машине, отличается несколько большей высотой загрузочного бункера (в 2,5 раза), что позволяет уменьшить общее время на загрузку продукта (не столь часто, как ранее) и, вследствие этого, увеличить производительность машины.

Машина МРО 400-1000 имеет роторную конструкцию рабочих органов, но возможен и дисковый вариант настройки на рабочий процесс. Конструкцию машины рассмотрим ниже, а дисковый вариант рабочего органа аналогичен по конструкции рассмотренному выше, при изучении машины МРО 50-200, отличаясь лишь размерами и некоторыми конструктивными особенностями.

Машина МУ-1000 предназначена для шинкования капусты, нарезки сырых овощей ломтиками, брусочками, стружкой а также для протирания вареных овощей. Машина по конструкции аналогична МРО, но имеет опорный диск с регулируемым расстоянием от лезвия ножа, расположенного параллельно опорному диску, до плоскости диска. Это расстояние определяет толщину отрезаемого ломтика продукта. Регулирование производится посредством изменения положения регулировочной гайки, расположенной на торце опорного диска. В плоскость гайки упирается буртик ножей, изменяя тем самым высоту их подъема над плоскостью диска в пределах 2-8 мм. Диск с ножами крепится к приводному валу стопорным винтом, неподвижен относительно вала, перемещаются при регулировании зазора только ножи в осевом направлении. Ножи могут быть в комплекте с ножами-гребенками для нарезки овощей брусочками. Для нарезки овощей стружкой применяют стальной диск, перфорированный круглыми отверстиями диаметром 6 мм. Заостренные кромки приподняты с одной стороны относительно плоскости диска на высоту 3,5 мм, в результате чего с продукта срезается стружка полукруглого сечения. Загрузочный бункер машины, расположенный сверху корпуса, имеет съемную двухзаходную клиновидную лопасть, направляющую продукт равномерно под ножи. Сверху загрузочного бункера крепится воронка. Для протирания вареных продуктов на корпусе неподвижно устанавливают сито, а на вертикальный рабочий вал – протирочные лопасти. Принцип действия этой машины аналогичен принципу действия МРО, но в отличие от нее продукт при обработке прижимается к диску не вручную, а посредством заклинивания неподвижной двухзаходной лопастью.

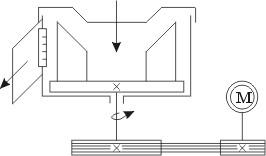

Овощерезательный механизм МС 10-160 приводится в действие универсальным приводом ПУ-0,6.

Рис. 11.1. Овощерезательный механизм МС 10-160

Корпус механизма алюминиевый, литой, имеет загрузочное отверстие, расположенное сверху улиткообразного бункера. Бункер с передней крышкой прижимается к корпусу откидными болтами, поворачивается на петлях, оси которых расположены вертикально. Внутри корпуса находятся также рабочие режущие органы, выполненные в виде опорного диска с ножами. Положение ножей относительно поверхности опорного диска регулируется аналогично рассмотренному выше, в машине МУ-1000. Нарезаемый продукт прижимается к поверхности вращающегося диска улиткой в крышке корпуса, заклинивается и нарезается ножами опорного диска.

Механизм МОП-II-I (рис. 9.4) состоит из корпуса, в котором размещена рабочая камера с инструментом, конический редуктор, горизонтальный вал которого является ведущими получает вращение от выходного вала универсального привода. Конструктивное устройство механизма описано ранее, в разделе «Протирочное оборудование». При настройке механизма для нарезки овощей используются сменные рабочие диски, имеющие на своей поверхности ножи, расположенные параллельно поверхности и колодки с ножами-гребенками, служащими для нарезки овощей брусочками и соломкой. Загрузочное устройство механизма аналогично устройству в машине МРО. Под ножи в расточку корпуса при необходимости устанавливается ножевая решетка, необходи-

67

мая при нарезке кубиков и призмочек. Овощерезательное приспособление закрепляют на корпусе посредством откидных болтов с гайками-барашками. В комплект механизма входят четыре диска с ножами для нарезки овощей ломтиками, кружочками, толщиною 2, 6, 10 и 15 мм; два диска для нарезки брусочками и соломкой размером 3х3 и 6х6 мм; две ножевых решетки, которыми в сочетании с дисковыми ножами служащих для нарезки вареных овощей на кубики с размером стороны 10 и 15 мм; имеется также терочный диск для обработки овощей на стружку.

Механизм MKJ-250 приводится в движение приводом польского производства MKN. Состоит механизм из корпуса, крышки с рычагом и толкателем, горизонтального вала с укрепленным опорным диском с ножами, регулировочной гайки, опор вала. Работа механизма аналогична рассмотренной выше, отличие в том, что прижатие продукта к поверхности опорного диска производится при помощи подвижной стенки крышки загрузочной камеры.

11.3. РОТОРНЫЕ ОВОЩЕРЕЗКИ

К роторным овощерезкам, применяемым в предприятиях общественного питания, относятся машина МРО 400-1000, МИСО и механизм MKKF 270 польского производства.

Машина МРО 400-1000 состоит из корпуса, рабочей камеры и привода. Привод машины состоит, в свою очередь, из электродвигателя, клиноременной передачи и вертикально расположенного рабочего вала.

Рис. 11.2. Роторная овощерезка МРО 400-1000.

Электродвигатель установлен в корпусе вертикально, на плите, имеющей пазы для перемещения двигателя при натяжении клиноременной передачи, осуществляемым специальными винтами, вращаемыми вручную. Приводной вал вращается, поддерживаемый двумя роликовыми радиально-упорными подшипниками, установленными в расточке литого корпуса. Подшипниковые узлы закрыты крышками, имеющими резиновые сальниковые уплотнения. Для передачи крутящего момента на верхней шейке вала установлен стакан с двумя шипами, осевое положение которого регулируется гайкой и фиксируется стопорным винтом. Рабочая камера выполнена в виде цилиндрической чаши, днище которой плоское и наклонное. В цилиндрической части камеры помещен вращающийся ротор с укрепленными на нем тремя вертикальными лопастями, расположенными под определенным углом к радиусу ротора, обеспечивающим заклинивание продукта при его обработке. Ротор крепится к валу винтом, ввертываемым в резьбовое отверстие на торце вала. На боковой стороне камеры, вдоль образующей цилиндра, имеется рабочий ножевой блок, представляющий собою литую щеку, на которой закреплены две вилки, гребенка и отрезной нож. Гребенка состоит из набора подрезных ножей для получения брусочков 6х6, 10х10 мм или соломки 3х3 мм, а также соответствующей толщины ломтиков. Машина снабжена электрическим выключателем, не позволяющим работать машине при снятом барабане или приспособлении для дисковой обработки. При вращении приводного вала машины происходит вращение ротора и перемещение загруженных в бункер овощей от центра камеры к периферии под действием центробежных сил, действующих на клубни. Овощи отбрасываются к стенкам барабана, перемещаются вдоль них, прижимаясь к стенкам лопастями, установленными на роторе и нарезаются ломтиками, брусочками, соломкой или стружкой при попадании на неподвижные ножи.

Машина МИСО для тонкого измельчения сырых овощей и фруктов имеет конструкцию, аналогичную рассмотренной выше протирочной машине МП-800. В отличие от нее загрузочный бункер устанавливается прямо на корпусе и крепится двумя откидными винтами с гайками-барашками. Верхняя, чашеобразная часть бункера, служит приемной воронкой для обрабатываемых овощей; нижняя цилиндрическая – рабочей камерой, в которой вращается ротор с вертикально прилитыми плоскими лопастями, расположенными под некоторым углом к радиусу вращения, обеспечивающим заклинивание обрабатываемого клубня.

В боковой стенке камеры имеется окно, закрываемое теркой, прижимаемой крышкой, под которой расположен наклонный лоток для измельченного продукта, поступающего в приемную тару в виде ящика для продукта. Размеры частиц измельченного продукта не превышают 1 мм.

Механизм MMKF-270 польского производства предназначен для нарезки продуктов на брусочки сечением 8х8 или 10х10 мм2. Состоит он из корпуса, в котором размещены рабочая камера и конический редуктор. Горизонтальный и вертикальный валы редуктора опираются на радиальные шарикоподшипники, расположенные в

68

расточках хвостовика и корпуса. Хвостовик крепится к корпусу четырьмя винтами и служит для подсоединения механизма к универсальному приводу. Внутри рабочей камеры, в верхней части, в боковой стенке, закрепляется блок с ножами. На валу крепится барабан, имеющий лопасти, расположенные под определенным углом к радиусу вращения, способным осуществить условия для заклинивания продукта при его резании. Сверху камеры, на фланце, установлен загрузочный бункер. В загрузочную воронку бункера подается продукт, проваливается вниз, отбрасывается вращающимися лопастями барабана к ножам. Нарезанный продукт по наклонному лотку поступает в тару для продукта.

11.4. ОВОЩЕРЕЗКИ С ДИСКОВЫМИ НОЖАМИ

В предприятиях общественного питания находят применение устройство УНЗ для нарезки зелени и лука и механизм МС 27-40, приводимый в движение от вала привода типа П1-0,6, односкоростного, универсального. Механизм предназначен для нарезки свежих, сочных овощей и плодов типа редиски, лимонов, огурцов, помидоров и др. на ломтики небольшой толщины. Состоит механизм из загрузочного бункера, дискового ножа, червячного редуктора и конического мультипликатора, имеющих один общий приводной вал, встроенных в платформу, и точила. Загрузочный бункер имеет четыре ячейки различного диаметра и формы. Червячная пара редуктора приводит во вращение загрузочный бункер; коническая пара – дисковый нож. Под загрузочным бункером установлена платформа, которая специальным винтовым устройством поднимается или опускается, регулируя таким образом толщину отрезаемых ломтиков в пределах 1-8 мм. Частота вращения ножа – 4,6 с-1 (440 об/мин); бункера – 0,84 с-1(28 об/мин). Овощи загружаются в бункер и перемещаются к вращающемуся ножу которым они измельчаются на ломтики заданной толщины.

Устройство УНЗ предназначено для нарезки зелени (укроп, петрушка, пастернак, сельдерей, щавель и др.) и лука-пера на предприятиях общественного питания. Устройство состоит из привода, верхнего и нижнего конвейеров, ножевых дисков, механизма переключения скорости подачи продукта, узла заточки ножей и объединяющего их корпуса с защитным кожухом. Привод состоит из электродвигателя, клиноременной передачи, конической передачи и червячного редуктора с цилиндрической коробкой перемены скорости для механизма подачи продукта под ножи. Верхний конвейер ленточный, состоит из двух щек, роликов и конвейерной ленты. На оси приводного ролика закреплена шестерня, на противоположном конце вала – рычаг для фиксации конвейера при установке его в корпусе машины. Нижний конвейер также ленточный. Устройство его аналогично устройству верхнего конвейера. Ленты их движутся с одинаковой скоростью и перемещают продукт на обработку ножами. Ножевые диски состоят из корпуса и ножей, закрепленных на корпусе винтами. Количество ножей на одном диске три, на другом – четыре. Длина отрезаемых частиц 2; 2,7 и 6,8 мм.

11.5.ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ КОНСТРУКТИВНОГО УСТРОЙСТВА И ЭКСПЛУАТАЦИИ МАШИН

Основными параметрами конструкции и эксплуатации машин являются производительность и размеры камеры машины и потребная мощность для обработки продукта.

11.5.1.ПРОИЗВОДИТЕЛЬНОСТЬ

Производительность дисковых МУ 1000, МС 10-160 и роторных МРО 400-1000 , МИСО, МKKF-250 овощерезательных машин и механизмов определяется по общей формуле для машин непрерывного действия. Для дисковых машин она зависит от площади диска, на которой производится обработка овощей, скорости обработки, толщины ломтиков и количества ножей на диске. Применительно к дисковым машинам, формула имеет вид

Q = 3600π (R2 – r 2 )hzn ρλ , кг/час;

где R - максимальный радиус режущей кромки ножей, расположенных параллельно плоскости опорного диска, м;

r - минимальный радиус режущей кромки ножей, расположенных параллельно плоскости опорного диска, м;

h - толщина ломтика, м;

z - число ножей на диске, расположенных параллельно плоскости опорного диска, шт; n - частота вращения ножей, с-1 ;

ρ- насыпная плотность обрабатываемого продукта, кг/м3;

λ- коэффициент использования площади диска, при вертикальном расположении диска среднее значение коэффициента равно 0,25; при горизонтальном расположении – 0,35.

Для роторных машин производительность зависит от диаметра ротора D, частоты вращения ротора n, толщины отрезаемого ломтика h, длины ножа 1, коэффициента использования лезвия по длине k , равного в

69

среднем значении 0,5, насыпной плотности продукта ρ , коэффициента заполнения объема ротора обрабатываемым продуктом, его среднее значение 0,25.

Формула имеет вид

Q = 3600π Dnhlk ρλ , кг/час.

Для механизма с дисковыми ножами производительность зависит от площади поперечного сечения обрабатываемых плодов F, среднего радиуса расположения ячеек бункера R1 (0,1 м), частоты (об/мин) вращения бункера n1, толщины нарезаемых ломтиков h, насыпной плотности продукта, коэффициента использования ячеек бункера, равного в среднем 0,25. Формула имеет вид

Q = 120 Fπ R1n1 ρλ , кг/час.

Для дисковых овощерезок МРО 50-200, МОП-II-I, MKJ-250, являющихся машинами периодического действия расчет производительности производится по другой формуле

Q = 3600V ρλ /(t1 +t2 +t3), кг/час,

где V – объем камеры загрузки, м3;

ρ- насыпная плотность обрабатываемого продукта, кг/м3;

λ- коэффициент использования объема камеры;

t1 - время загрузки порции продукта, с;

t2 - время обработки загруженной порции продукта, с; t3 - время выгрузки обработанной порции продукта, с.

Время загрузки порции продукта принимается равным 5-8 с; время выгрузки порции продукта равно 0 с, так как оно перекрывается временем обработки (происходит одновременно); время обработки определяется по формуле

t2 = 60 H/ zhn,

где Н – высота камеры загрузки, м;

z - количество ножей, расположенных параллельно опорному диску, шт.; h - толщина отрезаемых ломтиков продукта, м;

n - угловая скорость вращения диска, об/мин.

11.5.2. ПОТРЕБНАЯ МОЩНОСТЬ

Мощность, расходуемая на нарезку продукта ломтиками, складывается из трех составляющих и определяется по формуле

N = (N1 + N2 + N3)/1000η ,кВт,

где N1– мощность, расходуемая на отрезание ломтика, Вт;

N2 -мощность, расходуемая на отгибание ломтика и преодоление силы трения продукта о рабочую грань инструмента, Вт;

N3 -мощность, расходуемая на преодоление силы трения продукта об опорную поверхность диска или барабана, Вт.

Первая составляющая мощности определяется, исходя из следующего: Элементарная мощность равна

dN1 = dM1 ω ,

Элементарный момент сил сопротивления

dM1 = dP1 ρ ,

Элементарная сила сопротивления разрезанию продукта

dP1 = qd ρ (1+ Kβ2 )-0,5,

Отсюда, составляющая мощности равна (получена после подстановки входящих величин и интегрирова-

ния)

70