где Е – модуль упругости Юнга, для обрабатываемых колбасных изделий среднее значение можно принять равным 5 МПа;

ψ- коэффициент использования длины лезвия, при нарезании колбасных изделий среднее значение можно принять равным 0,25.

|

Третью составляющую мощности определим аналогично и получим |

|

|

N3 = (R3 – r 3)π n f P3 /45 (R2 – r 2), Вт, |

|

где |

Р3 – |

усилие прижатия продукта к ножу, Н. |

|

Усилие Р3 можно определить по формуле |

|

|

Р3 = М g sin δ , |

|

где |

М – |

масса порции обрабатываемого продукта, кг; |

|

g – |

ускорение силы тяготения, м/с2; |

δ - угол наклона лотка к горизонтальной плоскости.

На этом определение конструктивных и эксплуатационных параметров машин для нарезания гастрономических продуктов заканчиваем.

101

ЛЕКЦИЯ 17. МАШИНЫ ДЛЯ НАРЕЗКИ ХЛЕБА

План |

Общие сведения 17.2. Машина МХР-200 17.3. Машина МХР-200М |

17.4. |

Машина АХМ-300Т 17.5. Правила эксплуатации машин 17.6. Определение производительности |

17.7. |

Определение потребной мощности |

17.1. ОБЩИЕ СВЕДЕНИЯ

Технологический процесс нарезки хлеба на ломтики включает в себя следующие операции: получение хлеба с хлебозавода, выдержку его перед нарезкой и, собственно, нарезку.

На предприятиях общественного питания и торговли подвергаются нарезке ржаные, ржано-пшеничные и пшеничные сорта хлеба, подовые и формовые. Причем подовые сорта могут иметь удлиненную, типа батон, и круглую форму. Нарезка производится на хлеборезках различных конструкций, которые можно классифицировать:

по типу рабочего органа: с ножами дисковыми, серповидными, ленточными; по назначению: универсальные, специализированные;

по виду движения рабочего органа: вращательное, планетарное, возвратно-поступательное; по расположению плоскости резания: горизонтальное, вертикальное, наклонное;

по способу подачи продукта в зону резания: механический со следующими видами движения: возвратнопоступательное, роторное, колебательное; гравитационный: поступательное; ручной: возвратнопоступательное;

по способу регулировки толщины нарезки: принудительный, гравитационный; по дискретности регулировки толщины нарезки: нерегулируемые, ступенчатое регулирование, бесступен-

чатое регулирование; по способу разгрузки: свободное падение, принудительное стопирование.

Пшеничный и ржаной хлеб, имеет пористую структуру. Предел упругих деформаций при резании хлеба, особенно свежего, на ломтики, когда имеют в обрабатываемом продукте место напряжения сжатия и среза со сдвигом, довольно невысок. Может наблюдаться смятие ломтей хлеба, появляющееся в процессе обработки. Качество нарезанных ломтей хлеба определяется внешним видом ломтиков, которые должны быть одинаковой толщины, иметь гладкую и ровную поверхность среза. При соблюдении этого должно быть минимальное количество отходов в виде крошки, оторванной корочки и других видов брака.

Хорошее качество отрезанных ломтиков определяется состоянием режущего инструмента и конструкцией режущих узлов. Ножи должны быть остро заточены, не иметь выбоин и прочих неровностей режущей кромки при гладкой поверхности рабочей и опорной граней. Самое главное – резание должно осуществляться при большом значении коэффициента скольжения лезвия (скользящее резание), равному отношению касательной составляющей скорости резания к нормальной.

Для нарезки хлеба в предприятиях общественного питания применяются современные машины выпуска СНГ типа МХР-200М, ранее выпускавшаяся МХР-200, болгарская машина АХМ-300Т. Однако довольно часто имеет место нарезка, проводимая вручную, обычными кухонными ножами.

17.2. МАШИНА МХР-200

Машина МХР-200 предназначена для нарезки хлеба и хлебобулочных изделий на ломтики, на предприятиях торговли и общественного питания, а также сухарных цехах малой мощности. Ранее эта машина выпускалась под маркой МРХ-200. Машина состоит из четырех основных узлов: привода; режущего механизма; механизма подачи и разгрузочного устройства.

Привод состоит из электродвигателя, клиноременной и цепной передач. На валу электродвигателя установлен и закреплен на шпонке ведущий шкив клиноременной передачи (рис. 17.1). Шкив выполнен совместно с тормозным диском, имеющим внутреннюю коническую расточку. Подвижной частью тормоза является конический диск, перемещаемый в продольном направлении тягой, приводимой в движение якорем электромагнита. При выключении магнита происходит торможение шкива и быстрая остановка двигателя и машины. Ведомый шкив и ведущая звездочка цепной передачи установлены на промежуточной оси, установленной консольно на плите, перемещающейся вручную в двух перпендикулярных направлениях при натяжении и клиноременной и цепной передач. Ведомая звездочка цепной передачи установлена на главном приводном валу, который связывает механизмы резания и подачи, расположенные по разные стороны опоры вала. Слева, на концевой шейке вала, расположена щека, поддерживающая противовес с вырезом для прохода ножа. Вторая щека противовеса имеет опору в виде подшипника качения, расположенного на продолжении оси вращения главного вала. Режущим инструментом машины является дисковый нож, совершающий планетарное вращение. Нож установлен на рабочем валу, опирающемуся на подшипники качения, расположенные в расточке подвижного кронштейна второй цепной передачи. Передача служит для вращения ножа посредством установленной и закрепленной на этом же рабочем валу ведомой звездочки небольшого диаметра. Звездочка вместе с валом совершает планетарное вращение, при этом цепь передачи обкатывается вокруг неподвижной звездочки большого диаметра, ось которой совпадает с осью главного вала, передавая вращение звездочке привода ножа. Направление вращения

102

относительно оси главного движения приводного вала и вокруг собственной оси ножа не совпадают, что ведет к уменьшению передаточного отношения и коэффициента скольжения лезвия.

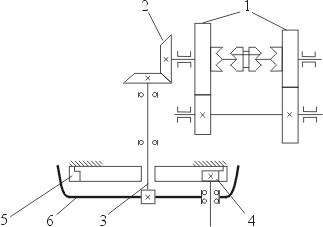

Рис. 17.1. Кинематическая схема МХР-200.

1 – электродвигатель; 2 – тормоз; 3 – шкив; 5,6,9,12 – звездочки; 7 – распределительный вал; 8 – противовес; 10 – вал противовеса; 11 – рукоятка; 13 – нож; 14 – кривошипно-коромысловый механизм; 15 – муфта обгонная; 16 – каретка подачи; 17 – вал подачи.

В вырезе крышки ножа, в верхней части, расположен механизм заточки ножа, состоящий из двух абразивных дисков различной зернистости и твердости. Диски укреплены на поворотном кронштейне, стойка которого входит в гнездо отверстие, расположенное на крышке корпуса и закрепляется в нем винтом. На крышке, возле узла заточки, имеются две кнопки, нажатием на которые производится подвод скребков, очищающих нож от налипших крошек хлеба.

Основным узлом механизма подачи является пара – ходовой винт и ролик, закрепленный на рычаге каретки подачи. Ходовой винт через шарнирный четырехзвенный механизм связан с главным валом привода. На валу привода находится диск, свободно посаженный без шпонки, имеющий прорезанный спиральный паз и круглый лимб с оцифровкой, выполненный в виде маховичка. От проворачивания при работе машины он удерживается зажимной гайкой, расположенной на концевой шейке главного вала. При регулировании толщины отрезаемого ломтика гайка отдается, лимбом устанавливается нужная толщина и снова гайкой зажимается диск. В паз одним концом входит палец, закрепленный в дисковом эксцентрике, имеющем радиально расположенный прорезанный прямолинейный паз. Радиальным пазом эксцентрик одевается на вал, закрепляется на нем гайкой, вращаемой вручную при освобождении лимба установки толщины ломтика. Эксцентрик радиально перемещается по специально выполненным пазам, расположенным параллельно друг другу, изменяя тем самым эксцентриситет, при регулировании толщины отрезаемого ломтика хлеба. Перемещение осуществляется пальцем, один конец которого скользит по спиральному пазу вращаемого вручную диска. При повороте диска с прорезью вместе с ним перемещается и палец эксцентрика, вследствие чего изменяется величина эксцентриситета. Эксцентрик охватывается головкой шатуна, имеющей в качестве подшипника скольжения бронзовое запрессованное кольцо. При изменении величины эксцентриситета изменяется и размах колебаний шатуна и угол поворота ходового винта, перемещающего каретку, в которой с помощью прихвата в виде вилки закреплен обрабатываемый продукт.

Разгрузочное устройство представляет собою закрытый решетчатым кожухом приемный лоток.

На защитной панели загрузочного устройства имеются кнопки пускового и остановочного устройств, конечный выключатель и микровыключатели электроблокировок каретки подачи, приемного лотка и защитной решетки лотка выгрузки.

Вращение от электродвигателя передается через клиноременную и цепную передачи главному валу, а от него – непрерывное дисковому ножу и прерывистое через четырехзвенный механизм ходовому винту. Дисковый нож, получая вращение через планетарную цепную передачу, сам совершает планетарное вращение.

От главного вала через шатун и кривошип, выполненный в виде наружного корпуса муфты одностороннего движения, иногда именуемой обгонной, прерывистое вращательное движение передается ходовому винту. Угол поворота винта зависит от размаха колебаний шатуна, определяемых величиной, определяемых при установке толщины отрезаемых ломтиков хлеба. Таким образом, хлеб получает прерывистое поступательное перемещение к дисковому ножу; перемещение происходит в момент пребывания ножа в верхнем положении, при свободном окне подачи продукта. Во время резания хлеб неподвижен

При заточке нож вращается вручную. При этом необходимо выключить двигатель, рукоятку вращения ножа повернуть в горизонтальное положение, противовес установить в нижнем положении, зафиксировав его при помощи специального подпружиненного цилиндрического пальца. Дисковый нож при выполнении всех этих требований остановится в верхнем положении. Нажатием кнопок скребков следует провести очистку поверхности ножа от налипшей крошки хлеба. Затем освободить стойку с абразивными кругами, расфиксировав ее, приподнять, повернуть на половину оборота, опустить так, чтобы дисковое полотно ножа оказалось между двумя камнями и по очереди прижимать эти камни к полотну ножа, затачивая, а затем полируя его. При этом необходимо вращать нож вручную при помощи рукоятки вращения ножа. Вращение этой рукоятки передается через шпонку валику, соединенному со звездочкой большого диаметра, в процессе работы машины бывшей неподвижной. При помощи цепной мультипликаторной (повышающей) передачи, работающей обычным образом (не планетарно), вращается дисковый нож.

103

17.3. МАШИНА МХР-200М

Машина предназначена для нарезания ржаного и пшеничного формового, подового хлеба и батонов с размером поперечного сечения не более 155х140 мм на предприятиях общественного питания. Количество отрезаемых ломтей хлеба не менее 200 в минуту, толщина нарезки ломтя регулируется в пределах 5-20 мм.

Машина состоит из корпуса в виде двух боковин, соединенных между собою петлями. Внутри боковин вращается серповидный нож, нарезающий продукт на ломтики. К левой боковине прикреплен лоток разгрузки отрезанных ломтиков, с правой стороны – корпус подачи.

Приемный лоток или лоток разгрузки со стороны, обращенной к оператору, закрыт откидной защитной крышкой, выполненной из прозрачного материала. Допускается исполнение крышки решетчатым из стальных полос продольного и поперечного расположения. Полость корпуса подачи, в которую помещается подлежащий нарезке хлеб, также закрыта крышкой со стороны оператора, выполненной из прозрачного материала или решетчатой, из стальных полос, аналогично крышке приемного лотка. Внутри полости расположена каретка подачи с вилкой для удерживания нарезаемого хлеба и рукояткой для ее перемещения вручную.

На переднюю панель корпуса выведена ручка регулирования толщины нарезаемых ломтей, величина которой указывается в рядом расположенном окошке. Здесь же расположены кнопки пусковой и остановочной аппаратуры.

Серповидный вращающийся нож закреплен на рабочем валу редуктора привода винтом с пружинной шайбой. К вертикально расположенным боковинам прикреплены скребки для очистки и торможения ножа. Торможение осуществляется одним из скребков, подвижным, при его перемещении вручную до упора в поверхность торможения.

Внутри корпуса подачи расположен привод, ходовой винт и штанга, по которой скользит подшипник каретки вспомогательной. На ней расположены корпус каретки, на котором укреплена вилка для продукта, поворачивающаяся на оси при помощи рукоятки.

Ходовой винт установлен на подшипниках качения. На винте установлена ступица обгонной муфты, наружная полумуфта которой охватывается цепью, один конец ее закреплен на штанге редуктора привода, второй - через пружину к корпусу подачи. На конце ходового винта, со стороны ножа, установлен кулачок, взаимодействующий с микровыключателем при достижении кареткой крайнего положения.

Привод помещен в литой алюминиевый корпус, в котором установлены и закреплены электродвигатель и двухступенчатый встроенный цилиндрический редуктор. Ведущая шестерня редуктора укреплена прямо на валу двигателя (рис. 17.2).

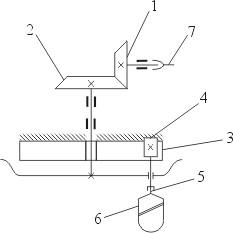

Рис. 17.2. Кинематическая схема МХР-200М:

1 – электродвигатель; 2, 3, 4, 5 – шестерни; 6 – распределительный вал; 7 – нож; 8 – кулачок; 9 – рычаг; 10 – штанга; 11 – отрезок цепи; 12 – муфта обгонная; 13 – вал подачи; 14 – каретка подачи.

На выходном валу редуктора установлен серповидный нож. Крутящий момент ножу передается посредством эксцентрично расположенного пальца, запрессованного в утолщенную шейку рабочего вала. Это позволяет иметь нож, выполненный из листовой легированной стали, не сварной по конструкции. На рабочем валу, внутри редуктора установлен кулачок, приводящий в движение ролик, установленный на рычаге привода цепи, охватывающей наружную полумуфту, установленную на ходовом винте. Плечи рычага, вернее их длина и углы поворота в отношении ведущего к ведомому, регулируется перемещением оси поворота рычага, осуществляемого при помощи установочного винта с выведенной наружу фасонной головкой. Винт также взаимодействует с валом - шестерней, на котором закреплена указательная шкала, показывающая толщину отрезаемых ломтиков.

Машина работает следующим образом. Вращение от вала электродвигателя через редуктор передается серповидному ножу и от кулачка на валу, совершающего вращательное движение вместе с валом, получает перемещение ролик рычага, приводящего в движение цепь, охватывающую полумуфту одностороннего вращения. От полумуфты передается периодическое вращение на определенный угол ходовому винту, перемещающему каретку с продуктом на величину толщины отрезаемого ломтика. Движение каретки строго синхронизировано с вращением ножа. Это обеспечивает подачу хлеба в тот момент, когда поверхность ножа находится вне зоны окна прохода нарезаемого хлеба. Во время резания хлеба каретка неподвижна. При нажатии на рукоятку управления роликом, передающим движение от ходового винта, ролик выходит из канавки, образованной выступами трапецеидальной резьбы, и каретка имеет возможность свободного перемещения в обе стороны, под воздействием рук оператора. При установке в крайнее правое положение ролик попадает в кольцевой паз ходового винта, что исключает перемещение каретки при обкатке машины на холостом ходу.

В машине предусмотрены следующие электроблокировки:

1.Машина отключается по окончании нарезки закрепленного в каретке хлеба;

2.Машина отключается при открытых защитных крышках, расположенных на выгрузочном и загрузочном лотках;

3.Машина отключается при раскрытых вертикальных боковинах корпуса.

104

На кафедре оборудования нашего университета проведена модернизация этой машины с целью уменьшения уровня шума и вибраций, возникающих при работе. Для этого двухступенчатый соосный цилиндрический редуктор заменен червячным при том же передаточном отношении (червяк выполнен трехзаходным), электродвигатель установлен с пониженным уровнем шума, изменена форма ножа (увеличен угол охвата рабочей части лезвия до 270°, форма лезвия выполнена по нескольким дугам окружностей, таким образом, что она приближается к логарифмической спирали), что дает возможность повысить коэффициент скольжения лезвия до 3, вместо 1,8, имевшихся ранее. Кроме того изменен механизм подачи хлеба на резание, так как в исходной модели работа механизма подачи осуществлялось в течение половины оборота ножа. Вращение ходового винта происходило, как и ранее, при повороте наружного корпуса муфты одностороннего движения. Сам поворот, однако, осуществлялся не при помощи цепной передачи, а пальцем на конце длинного плеча рычага шарнирного трехзвенного рычажного механизма. Ведущее плечо рычага приводилось в движение продолговатым вращающимся кулачком, имеющим коноидальную форму. В продольном сечении часть его образующих параллельна оси вращения и образует часть цилиндрической поверхности, диаметрально противоположная часть образующих наклонена под некоторым углом к оси вращения кулачка, образуя часть конической поверхности. В поперечном сечении кулачка эта поверхность плавно, без резких выступов, сопряжена с цилиндрической.

Заводом-изготовителем хлеборезки МХР-200М (г. Кибертай, Литва, завод торгового машиностроения) было изготовлено несколько единиц экспериментальной хлеборезки под маркой МХР-200М2. Одна из них вывезена в адрес нашего университета, получена и испытана. При испытаниях установлено, что уровень шума снижен на 24 дБ и хлеборезка вписывается в допустимые нормы шума и вибраций, но в процесс выпуска машин вмешалось конструкторское бюро (Киевское ОКБ Торгмаш), проектировавшее машину МХР-200М и запретило выпуск новой машины под предлогом сложности изготовления некоторых деталей и узлов.

17.4. МАШИНА АХМ-300Т

Хлеборезательная машина АХМ-300Т (Болгария) рис. 17.3. предназначена для нарезки подового хлеба типа батон.

Состоит она из следующих основных узлов: привода, механизмов резания и подачи, разгрузочного и загрузочного устройств, электропусковой и блокировочной аппаратуры.

Привод машины имеет в своем составе электродвигатель, на валу которого установлен ведущий шкив двухступенчатой клиноременной передачи. Ведомый шкив установлен на главном приводном валу, связывающем механизмы резания и подачи. На одном конце вала находится серповидный вращающийся нож, на другом

– эксцентрик регулятора толщины нарезания ломтиков хлеба.

Узел подачи состоит из выталкивателя, приводимого в движение пальцем. Палец закреплен на цепи передачи, ведущая звездочка которой установлена на промежуточном валу вместе с ведомым коническим колесом. В исходное положение, по достижении крайнего левого положения, выталкиватель возвращается цилиндрической пружиной с ползуном.

Механизм резания конструктивно устроен аналогично механизму машины МХР-200М, а механизм регулирования толщины нарезаемых ломтиков – аналогично подобному механизму машины МХР-200. Отличие только в компоновке машины и в конструкции каретки подачи и способах подачи и закрепления хлеба. На приводной цепи перемещения хлеба установлены в двух противоположных направлениях два пальца. Один из них, двигаясь вместе с цепью, перемещает выталкиватель с продуктом в направлении к ножу, а ползун в это время растягивает цилиндрическую пружину. По достижении конечного положения палец освобождает выталкиватель, он под действием пружины возвращается в исходное положение. В этот момент второй палец воздействует на концевой выключатель и машина останавливается.

Рис. 17.3. Кинематическая схема АХМ-300Т:

1 – электродвигатель; 2, 3, 5, 6 – шкивы; 4 – вал; 7 – вал распределительный; 8 – нож; 9 – кривошипнокоромысловый механизм; 10 – муфта обгонная; 11 – вал подачи; 12, 13 – шестерни; 14, 15 – звездочки; 16 – цепь; 17 – толкатель.

Нож совершает около 82 резов в минуту, производительность достигает 300 кг/час при нарезке ломтиков толщиной 20 мм.

Масса машины менее на пять килограмм массы МХР-200, мощность двигателя на 0,12 кВт больше, габариты несколько меньше.

105

17.5.ПРАВИЛА ЭКСПЛУАТАЦИИ МАШИН

Перед началом работы проверяют правильность сборки машины и отсутствие посторонних предметов в зоне действия машины. По окончании осмотра, убедившись в готовности машины к работе, проверяют ее на холостом ходу. Затем настраивают ее на заданную толщину отрезаемых ломтиков. После этого отводят каретку

вкрайнее правое положение, закрепляют захватами хлеб, опускают защитную решетку и включают кнопкой «Пуск» электродвигатель. По окончании нарезки электродвигатель автоматически отключается. Для включения двигателя поднимают щиток загрузочного лотка, отводят приемную каретку вправо до упора опускают щиток и нажимают кнопку «Пуск».

Запрещается включать хлеборезку со снятым узлом заточки, а также вынимать руками во время работы машины застрявшие кусочки хлеба.

Заточку ножа производят примерно через 50-60 часов работы машины. Для этого нож останавливают в верхнем положении, при этом противовес оказывается внизу, отводят подпружиненный палец фиксатора и вставляют его наконечник в отверстие на теле противовеса. Происходит фиксация положения ножа, необходимая для заточки. Отвернув стопорный винт поднимают точильное устройство и поворачивают его на 180о. Точильные камни подводят к ножу и закрепляют точильное устройство винтом. Повернув рукоятку на 90о вниз, вращают приводную ручку и затачивают нож. По окончании заточки приспособление снимается и вместо него устанавливается устройство для снятия абразивной пыли, снабженное увлажненными войлочными подкладками. Закончив заточку и очистку ножа, машину приводят в рабочее положение. Для этого закрывают верхнее окно в кожухе, закрепляют рукоятку в верхнем положении и отводят фиксатор противовеса. По окончании работы удаляют щеткой крошки хлеба, очищают нож от налипшего мякиша, протирают машину чистым сухим полотенцем и закрывают предохранительным чехлом.

При работе на машинах других марок необходимо соблюдать аналогичные правила.

Кдостоинствах дисковых хлеборезок следует отнести: простую геометрическую форму рабочего органа, возможность очистки и заточки ножа непосредственно на хлеборезке, простоту регулировки толщины нарезки.

Недостатками хлеборезок данного типа являются: сложность конструкции и изготовления, большая масса хлеборезок, что обусловлено планетарным движением ножа, наличием противовеса и необходимостью его балансировки с ножом; увеличенное (по сравнению с хлеборезками с серповидными ножами) количество отходов

ввиде некондиционных ломтей (клиновидных, с оторванной корочкой) и крошки из-за плохой фиксации изде-

лия и переменного значения Кβ в зоне резания, высокой скорости скольжения и большой толщины ножа; высокий расход высококачественной стали на изготовление рабочего органа, который после определенного числа переточек изменяет геометрическую форму и подлежит замене.

Хлеборезки с серповидным рабочим органом получили наиболее широкое распространение на предприятиях общественного питания и определяют основное направление развития конструкций хлеборезок для малых и средних предприятий.

17.6. ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

Хлеборезки являются машинами периодического действия, поэтому их производительность определятся по формуле

Q = 3600 M / (t1 + t2 + t3), кг/час,

где М – |

масса порции обрабатываемого продукта, кг; |

|

t1 |

– |

время загрузки и закрепления порции продукта, с; |

t2 |

– |

время собственно обработки продукта, с; |

t3 |

– |

время выгрузки обработанной порции продукта, с. |

Время загрузки и закрепления порции продукта принимается равным 12-16 секунд, время выгрузки обработанной порции продукта равно 0, так как перекрывается временем нарезки.

Время собственно обработки продукта или время нарезки продукта определяется по формуле

t2 = 60L/np h ,

где L – длина нарезаемой порции продукта, м;

np – количество резов, совершаемых дисковым или серповидным ножом в минуту, рез/мин; h – толщина отрезаемых ломтиков, м.

17.8. ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ МОЩНОСТИ

Мощность электродвигателя привода хлеборезки зависит от потребной для обработки мощности, определяемой по формуле

N = (N1 + N2 +N3) / 1000η , кВт,

106

где η – к.п.д. передаточного механизма хлеборезки.

Составляющие мощности, необходимые для определения полной потребной мощности приведены ниже.

Первая составляющая необходима для преодоления сил сопротивления резанию продукта, определение произведем аналогично, как и в дисковых овощерезках при нарезке на ломтики, после чего получим

N1 =π n1qψ (R2 –r 2) /60 (1+ K β2 )0,5, Вт,

где n1 – угловая скорость вращения ножа вокруг своей оси, об/мин;

q- удельное усилие сопротивления резанию продукта, Н/м; R – максимальный радиус вращения лезвия ножа, м;

r– минимальный радиус вращения лезвия ножа, м;

K β – коэффициент скольжения лезвия ножа.

Максимальный и минимальный радиусы вращения дискового ножа при планетарном вращении соответственно равны

R = R1 +r1, м,

R = R1 – r 1, м,

где R1 – радиус лезвия дискового ножа, м; r1 - радиус водила, м.

Коэффициент скольжения для лезвий ножей, совершающих планетарное вращение, определим по формуле

K β = R1n1 /r1np.

Вторую составляющую мощности, необходимую для преодоления сил трения отрезаемого ломтика продукта о рабочую грань ножа определим, как и в дисковых овощерезках при нарезке продукта на ломтики, при этом получим

N2 =π n1 α Eψ (sinα + f cosα )(R2 – r 2) /240,

где Е – модуль упругости Юнга или первого рода, Па; α - угол заточки лезвия.

Третью составляющую мощности, необходимую для преодоления сил трения при подаче продукта определим по формуле

N3 = M g f h np / 60, Вт,

где все величины известны. Коэффициент трения хлеба о металл следует принять равным 0,5.

На этом определение параметров работы хлеборезок заканчиваем.

ЛЕКЦИЯ 18. МАШИНЫ ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ФАРША

План

18.1.Фаршемешалки

18.2.Машина котлетоформовочная МФК-2240

18.3.Автомат котлетоформовочный АК2М-40

18.4.Автомат АФМР-8000

18.5.Машина панировки МЛП-2000

18.1. ФАРШЕМЕШАЛКИ

Машины и механизмы перемешивания фарша предназначены для равномерного распределения различных компонентов в общей массе продуктов. Перемешивание осуществляют при небольших скоростях движения инструмента, в качестве которого служат разного рода лопасти, осуществляющие вращательное движение. В

107

предприятиях общественного питания применяются сменные механизмы к универсальным приводам, а в пищевой промышленности – специализированные машины.

Механизм МС4-7-8-20 является многоцелевым и предназначен для взбивания и перемешивания продуктов. Работает он от привода серии П1, односкоростного, типа ПУ-0,6. Состоит он из следующих частей: корпус с коробкой скоростей, неподвижная рабочая камера, сменный рабочий инструмент.

Рис. 18.1.Многоцелевой механизм МС 4-7-8-20:

1 – коробка скоростей; 2 – коническая передача; 3 – вертикальный вал; 4 – крышка водило; 5 – саттелит; 6

–колесо «солнце».

Ккорпусу прикреплен винтами хвостовик, которым механизм подсоединяется к приводу. Внутри хвостовика имеется расточка, в которой помещены корпуса подшипников скольжения, служащие опорами нижнего ведущего валика механизма. На этом валике расположены неподвижно относительно вала и закреплены шпонками две шестерни с различным числом зубьев. С ними входят в зацепление расположенные на верхнем валу коробки два колеса, находящиеся на валу свободно, без шпонок, но имеющие выступающие торцевые кулачки в виде зубьев полумуфты, позволяющие передавать крутящий момент. С кулачками в зацепление входят поочередно зубья перемещаемой вручную, при управлении скоростью вращения инструментов, полумуфты, соединенной с валом подвижно, на скользящей шпонке. Подсоединяясь к тому или иному колесу, втулка муфты передает вращение валу с различной угловой скоростью. Далее вращение передается на конический встроенный редуктор и на вертикальный вал вращения крышки планетарной передачи, имеющей прилив, в котором выполнена расточка, где закреплены корпуса подшипников качения, служащих опорами рабочего вала, вращающего лопасти перемешивающего инструмента вокруг своей оси. На конце этого вала находится цилиндрическая шестерня, входящая в зацепление с неподвижным цилиндрическим колесом внутреннего зацепления, укрепленном в корпусе механизма. Шестерня обкатывается по зубьям неподвижного колеса, в результате чего получает вращение, передаваемое рабочему инструменту. Рабочий вал также получает вращение вокруг главной оси при вращении крышки планетарной передачи. Лопасти инструмента совершают планетарное вращение и интенсивно перемешивают продукт, находящийся в бачке. Производительность механизма при перемешивании фарша достигает 150 кг/час. Объем рабочего бачка составляет 20 литров.

Механизм МС 8-150 специализированного назначения – фаршемешалка, входит в комплект механизмов привода ПМ-1,1 и состоит из цилиндрической пустотелой рабочей камеры и вала с лопастями, вращающегося внутри нее. Корпус камеры имеет прикрепленный хвостовик, посредством которого камера присоединяется к приводу. Рабочий вал, имеющий на конце фрезерованную в виде плоских лысок шейку для передачи крутящего момента от выходного вала привода. В верхней части камеры укреплена загрузочная воронка с предохранительной крестовиной, предотвращающей попадание рук оператора в зону действия вращающихся лопастей. В торцовой стенке камеры имеется сегментное разгрузочное отверстие, закрываемое крышкой, имеющей рукоятку. На валу находятся плоские лопасти, приваренные под углом 30о к оси вала. Такое расположение лопастей способствует равномерному перемешиванию обрабатываемой массы и продвижению ее к разгрузочному отверстию в торце корпуса, откуда по окончании процесса перемешивания продукт самотеком выгружается в подставленную тару. Производительность механизма равна 150 кг/час. Объем рабочей камеры – 7 литров.

108

Механизм МВП-II-I (рис. 18.2) также многоцелевой, входит в комплект универсального привода П-II, состоит он из конического и планетарного редукторов, бачка и сменных рабочих инструментов. К корпусу редуктора крепится кронштейн, служащий для крепления и фиксации бачка.

Рис. 18.2. Многоцелевой механизм МВП-ІІ-1 1 – шестерня; 2 – колесо; 3 – солнечное колесо; 4 – саттелит; 5 – муфта; 6 – взбиватель; 7 – приводно вал.

В остальном конструкция подобна рассмотренному выше механизму МС4-7-8-20, нет только коробки скоростей, так как привод П-II имеет двухскоростной электродвигатель. Принцип работы аналогичен рассмотренному принципу. Производительность механизма достигает 200 кг/час. Объем рабочего бачка 25 литров.

Машина К6-ФММ-150 предназначена для смешивания различных сортов мясных фаршей на мясокомбинатах. Машина может использоваться на фабриках-заготовочных и фабриках производства кулинарной продукции.

Машина состоит из следующих узлов: дежи, сваренной из листов нержавеющей стали, двух шнеков, привода и корпуса.

Привод состоит из электродвигателя, клиноременной передачи и трехступенчатого цилиндрического редуктора, имеющего два выходных вала, к концевым шейкам которых подсоединены хвостовики сварных витых шнеков, вращающихся с разной скоростью и имеющих различный переменный шаг витков. На торце корпуса дежи имеется сегментное отверстие для выгрузки продукта, закрываемое откидной заслонкой с рукояткой. Сверху дежа закрыта сдвижной решетчатой крышкой. Производительность машины при изготовлении фаршей различных сортов не менее 1500 кг/час. Вместимость дежи 150 литров. Частота вращения шнеков 0,8 и 1 с-1 или 48 и 60 об/мин. Мощность электродвигателя привода вращения шнеков равна 3 кВт.

Машина изготавливалась на Украине, на полтавском заводе продовольственного машиностроения.

18.2. КОТЛЕТОФОРМОВОЧНАЯ МАШИНА МФК-2240

Машина предназначена для формовки и односторонней панировки изделий из мясного, рыбного, картофельного фаршей, а также манных биточков на предприятиях общественного питания.

Состоит она из корпуса, привода, стола с загрузочным бункером, бункера для панировочных сухарей и лотка для выгрузки готовой продукции.

Привод состоит из электродвигателя, червячного редуктора, открытой цилиндрической передачи, числа зубьев которой имеют отношение 1:3. Редуктор с прифланцованным электродвигателем прикреплен к боковым стенкам корпуса. Червяк редуктора соединен с валом двигателя телескопически и вращается в двух подшипниках качения. Вал червячного колеса жестко соединен со шнеком фаршевого загрузочного бункера. Кроме того, на валу имеется цилиндрическая шестерня зубчатой передачи, находящаяся в зацеплении с колесом, угловая скорость вращения которого в три раза меньше угловой скорости вращения шнека фаршевого бункера. Это колесо находится на валу формовочного стола, который также вращается ровно в три раза медленнее вала шнека фаршевого бункера. Бункер выполнен в виде пустотелого цилиндра, в днище которого имеется овальное отверстие, через которое происходит подача порции фарша для формуемой котлеты. Внутри бункера вращается шнек, нижняя лопасть которого проходит над погрузочным окном и прижимает фарш к поршню как раз в момент прохода поршня под окном. Так как поршень с валом привода вращается в три раза медленнее вала бункера, то нижняя лопасть подающего шнека оказывается всегда над поршнем в момент его прохода под окном подачи фарша. Таким образом, фарш всегда поступает под некоторым уплотнением из бункера, что положительно влияет на постоянство массы формуемой котлеты.

Рабочим органом машины является формующий стол с тремя поршнями. Поршни, вращаясь вместе со столом, совершают возвратно-поступательное движение вверх-вниз. Цилиндрическими пружинами сжатия они отводятся в крайнее нижнее положение. Нижнее положение поршней не является постоянным. Оно зависит от

109

положения пальца, который находится под поршнем и упирается в лепестки втулки, вращающейся совместно с валом формующего стола, и имеющей три выступающих под пальцы плоских лепестка. Пальцы поршней упираются в лепестки регулировочной втулки и не дают возможности ему опуститься ниже определенного положения. При другом положении, когда не происходит упора пальцев в лепестки кольцевой втулки, нижние головки штоков поршней скользят по кольцевому копиру, расположенному под ними. Профиль копира обеспечивает возможность опускания или подъема поршня на необходимую величину для обеспечения технологического процесса формования котлеты. Рядом с формующим столом, на поворотной оси укреплен сбрасыватель котлет. Под действием роликов, установленных на внутренней поверхности стола, планка сбрасывателя поворачивается на 120о, ударяет по торцу отформованной котлеты и вновь возвращается в исходное положение под действием пружины, растягиваемой при рабочем ходе. За один оборот стола формуется и сбрасывается три котлеты. Под сбрасывателем крепится приемный лоток.

Массу изделия регулируют винтом, головка которого находится в центре вращения формовочного стола. Вращение винта в необходимом направлении определяется по стрелке, нанесенной на головке винта: М - меньшая масса, Б – большая масса. В отверстие, имеющееся в основании фаршевого бункера, вставляется капроновый бункер для сухарей. На корпусе машины укреплен пакетный выключатель. Вращающийся формующий стол подводит каждый поршень, расположенный в формующем отверстии, вначале под бункер с сухарями (при этом происходит процесс панировки нижней стороны котлеты), затем под бункер с котлетной массой (происходит формовка котлеты), а после выдавливания котлеты – к сбрасывателю, откуда котлета поступает на лоток, по которому она попадает не панированной (верхней) стороной на посыпанный сухарями противень. Масса формуемой котлеты регулируется в пределах 45-90 грамм. Производительность – 2240 штук в час. Мощность приводного двигателя – 0,4 кВт.

18.3.АВТОМАТ КОТЛЕТОФОРМОВОЧНЫЙ АК2М-40

Конструктивное устройство и работа автомата аналогичны устройству и принципам работы рассмотренной выше машины МФК 2240. Однако имеются и некоторые принципиальные и конструктивные отличия: в нем не имеется панировки ни одной стороны котлеты, нет бункера для панировочных сухарей и не имеется на кольцевом копире углубления дорожки под панировку. Кроме того, разгрузка изделий производится вращающимся диском, плотно прижатым к поверхности формующего стола; имеются некоторые различия в технической характеристике.

18.4.АВТОМАТ АФМР-8000

Автомат предназначен для производства полуфабрикатов из натурального рубленого мяса, котлетной массы в составе поточной линии ЛРМП.

В состав автомата входит магазин лотков, устройства панировочные с бункерами, формующее устройство, транспортер лотков, привод, блокирующее устройство и пульт управления.

Магазин лотков предназначен для загрузки в него лотков, на которые в дальнейшем отсаживаются отформованные полуфабрикаты.

Устройства панировочные с бункерами снабжены барабанами, имеющими продольные пазы, при вращении которых происходит посыпание сухарной крошкой дна лотка (в первом по ходу устройстве) и верхней поверхности полуфабрикатов (во втором устройстве).

Устройство формующее состоит из чугунного барабана, в котором имеются три ряда отверстий. Диаметры отверстий каждого ряда соответствуют диаметрам заданных размеров полуфабрикатов. В каждом из отверстий находится поршень; ряд поршней соединен между собою траверсами. Концы траверс входят в пазы качающихся рычагов, укрепленных на фланцах барабана. К опорам, на которых установлен барабан, крепятся кулачки, воздействующие на качающиеся рычаги и на стержни с поршнями. Ход поршней, а следовательно, и масса полуфабрикатов может регулироваться посредством специального кулачкового механизма. Фарш поступает в пространство над барабаном из накопителя с насосом, который соединяется с автоматом фаршепроводом.

Транспортер лотков предназначен для перемещения лотков с полуфабрикатами и размещается в столе, соединяющем основные узлы автомата.

Привод содержит электродвигатель, червячный редуктор и механизмы подачи лотков и поворота барабанов панировочных устройств. Привод размещен в корпусе, который является одной из опор автомата. Вторая опора, также как и первая, снабжена поворотными колесами, служащими для перемещения автомата к месту установки.

Блокирующее устройство представляет собой смонтированный на кронштейне микровыключатель, на который воздействует качающийся рычаг, отключающий механизм при захвате более одного лотка.

Пульт управления содержит схему управления автоматом и лампочки сигнализации о режимах работы автомата.

Масса формуемого изделия круглой или овальной формы регулируется в пределах 40-80 грамм. Производительность достигает 8000 шт/час, мощность электродвигателя привода – 0,55 кВт.

110