Находятся в эксплуатации на плодоовощных базах линии ЛРК-1000В, ЛРК-2000, ЛРМ-400, ЛРФ-400, ЛРКС-600, ЛРКС-2400, ЛРЛС-800, ЛРМС-800, ТОК-1,5 и ТОК-15 и на предприятиях питания ЛМО-600/200, ЛСК-800, ПЛСК, ПЛЖК.

Линии предназначены для товарной обработки картофеля (ЛРК,ТОК), расфасовки его в сетки (ЛРКС), моркови (ЛРМ), лука (ЛРЛ), фруктов (ЛРФ), расфасовки их в сетки (…. С), очистке лука, моркови (ЛМО), картофеля (ЛСК, ПЛСК), жарки до полуготовности брусочков картофеля во фритюре (ПЛЖК).

22.2. ЛИНИЯ ЛРК-1000В

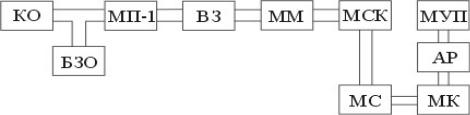

Линия предназначена для механизации процессов переборки и фасовки картофеля в хлопчато-бумажные сетки или бумажные пакеты. Состоит линия (рисунок 22.1) из контейнероопрокидывателя, машины для переборки картофеля, наклонного транспортера, автоматических весов и упаковочной машины. Обслуживается линия пятью операторами и работниками.

Рис.22.1. Схема расположения машин линии ЛРК-1000В

Картофель, помещенный в контейнер, подвозится электроили автопогрузчиком к подъемной клети контейнероопрокидывателя (КО), где контейнер поднимается на неоходимую высоту и опрокидывается постепенно на лоток выгрузки, по которому он поступает в переборочную машину (МПК), где двое работников вручную отбирают некондиционные клубни, качество которых определяется визуально в процессе перемещения по поверхности роликового транспортера, на котором клубни поворачиваются различными сторонами к обслуживающим работникам. При переполнении бункера переборочной машины привод поворота контейнероопрокидывателя выключается одним из работников.

Качественный картофель попадает по наклонному транспортеру-питателю (ТП), имеющему две дорожки по числу лент весового устройства типа ДОФ-5, в весовой дозатор (ДОФ).

Включение и выключение лент производится автоматически, по мере наполнения ковшей дозатора, настраиваемого на взвешивание порций массой 2 или 3 кг. Высыпанный из ковшей картофель поступает на упаковочную машину (МУ) по поперечному ленточному транспортеру, згружается в раструб с надетым на него рукавом из сетки. Сшивка и отрезание полученных пакетов из сетки производится на упаковочной машине автоматически, упакованный картофель складывается в тару.

22.3. ЛИНИЯ ЛРЛС-600

Линия предназначена для механизации процессов удаления чешуи, переборки и фасовки свежего репчатого лука в синтетические сетки.

Линия состоит (рисунок 22.2.) из контейнероопрокидывателя (КО), машины для отбора чешуи (МОЧ), переборочного транспортера (ПТ), калибровочной машины (КМ), фасовочного агрегата для лука (ФАЛ), упаковочной машины (МУ). Обслуживается линия пятью операторами и работниками.

Рис. 22.2. Схема установки оборудования линии ЛРЛС-600

Лук в контейнерах подвозится электроили автопогрузчиками к контейнероопрокивывателя, погружается в клеть, поднимается и начинает опрокивываться в бункер машины отбора чешуи лука. Под бункером установлен барабан-питатель, регулирующий подачу лука. Из него лук подается на рольганг, на котором происходит удаление отстающей чешуи луковиц, отделяемых трением о ролики и удаляемых при помощи вентиляционного отсоса, и отбор мелкого лука-сеянца, производимого вручную. На переборочном транспортере работники удаляют некачественный лук вручную при визуальном осмотре луковиц.

Стандартный лук поступает на машину калибровки, которой разделяется на две фракции, мелкую и крупную, направляемые для дальнейшей обработки (фасовки) в соответствующие бункера фасовочного агрегата для лука, где производится формирование доз, поступающих на упаковочную машину. Здесь производится расфасовка в сетку, отрезка этих пакетов из сетки и сшивка их металлическими скребками. Упакованный лук складывается в тару.

131

22.4. ЛИНИЯ ЛРК-2000

Линия предназначена для комплексной переборки и калибровки свежего картофеля и расфасовки его в сетки. Линия обслуживается четырнадцатью операторами и работниками.

Линия состоит (рисунок 22.3) из контейнероопрокидывателя (КО), ванны замочки (ВЗ), моечной машины (ММ), машины сушки (МС), калибровочной машины (МК), переборочной машины (МП), весового устройства (ВУ) и упаковочной машины (МУ).

Рис.22.3 Схема линии ЛРК-2000 Картофель в контейнерах подвозится к контейнероопрокидывателю злектроили автопогрузчиком, уста-

навливается в клети, поднимается и постепенно опрокидываетсяв ванну замочки, заполненную водой, предохраняющей от механических повреждений клубни картофеля. Удельный вес качественного картофеля несколько больше плотности воды, поэтому клубни находятся в полувзвешенном состоянии и перемещается под действием незначительных усилий, прилагаемых к клубням. Из ванны замочки по встроенному горизонтальному скребковому транспортеру и верткальному подъемнику картофель направляется в моечную машину типа ММКВ-2000. Вымытый катрофель поступает по лотку в сушильную машину, где обдувается горячим воздухом для удаления влаги с поверхности клубня. Далее картофель поступает в калибровочную машину типа ЛРК-5, отбраковывающую мелкие клубни, проходящие через щель между продольно расположенным роликом и краем наклонно (в поперечном направлении) расположенного ленточного транспортера, перемещающего картофель, подлежащий калибровке. Высота щели регулируется в необходимых пределах. Затем скребковым транспортером картофель перемещается в переборочную машину типа МПК-2. Там из массы поступивших на обработку клубней вручную отбирают, руководствуясь визуальными наблюдениями за поверхностью вращающихся клубней, некачественные, загнившие, которые направляются на ленту транспортера отходов. Лента разделена продольной перегородкой на две части; на одну из них кладутся клубни, пригодные для использования в пище, на другую – непригодные. Качественные клубни при помощи транспортера распределителя поступают в бункеры двух параллельно расположенных питающих транспортеров, подающих картофель на ленточный транспортер весового устройства. При достижении порцией картофеля заданного веса происходит автоматическая остановка транспортера, и после визуальной проверки массы оператором, происходит выгрузка дозы вручную, поворотом ковша на поперечный транспортер и затем в сетчатый рукав упаковочной машины. Пакеты с картофелем сбрасываются в тару.

22.5. ЛИНИЯ ЛРКС-2400

Линия предназначена для техже целей, что и линия ЛРК-2000.

Состоит она (рисунок 22.4) из контейнероопрокидывателя (КО), бункера загрузки овощей (БЗО), первой переборочной машины (МП-1), ванны замочки (ВЗ), моечно-очистительной машины (МОМ), имеющей вентилятор (В), сушильной машины (МС) с калорифером (К), второй переборочной машины (МП-2), калибровочной машины (МК) и весового автоматического устройства (ВАУ).

Рис.22.4. Схема линии ЛРКС-2400

Первая переборочная машина предназначена для отборки из массы продукта посторонних предметов, могущих помешать дальнейшей обработке картофеля. Моечно-очистительная машина имеет вентилятор для предварителного удаления влаги с поверхности клубней. Окончательное удаление влаги происходит в сушильной мащине горячим воздухом, нагревавемым в калорифере, расположенным рядом с машиной. Вторая переборочная мащина предназначена для выпонения своих прямых обязанностей – переборке картофеля по качеству. Затем клубни скребковым транспортером перемещаются в бункер калибровочной машины, конструктивное устройство и принцип работы которой описаны выше. Весовое автоматическое устройство выполнено в виде

132

автомата расфасовки овощей АРО-800, выполняющего функции весового устройства, фасовочной и упаковочной машин. Расфасованный продукт в виде пакетов из сетки укладывается вручную в тару.

22.6. ЛИНИИ ТОК-1,5 И ТОК-15

Линии предназначены для комплексной механизации и автоматизации процессов сортирования картофеля по качеству и фасовки отсортированных клубней в синтетическую сетку.

Линии конструктивно аналогичны, имеют некоторые отличия в размерах и значительное отличие в производительности. Линии предназначены для использования в различных районах города, имеющих различное число жителей (одна линия ТОК-1,5 обслуживает район численностью до 50000 жителей и одна линия ТОК-15

– свыше 300000).

Линия ТОК-1,5 состоит из (рисунок 22.5) контейнероопрокидывателя (КО), бункера загрузки овощей (БЗО), первой переборочной машины (МП-1), ванны замочки (ВЗ), моечной машины (ММ), машины сортирования картофеля (МСК), машины сушильной (МС), машины калибровочной (МК), автомата расфасовки (АР), и машины укладки пакетов (МУП).

Рис. 22.5. Схема линии ТОК-1,5

Конструктивно линия несколько подобна ЛРКС-2400, но имеет существенные отличия, заключающиеся в наличии автоматического устройства для разделения картофеля по качеству и машиной укладки пакетов в тару.

Автоматический сепаратор картофеля по качеству в зависимости от его плотности описан ранее, в начале курса. Напомним основные параметры его работы. Среднестатистическая плотность качественных клубней картофеля равна 1086-1095 кг/м3; клубней картофеля, загнившего более чем на 10 % объема по объему, равна 1038-1045 кг/м3; среднеквадратические отклонения распределения соответственно равны 11-15 и 20-25 кг/м3. Плотности здоровых и загнивших клубней перекрываются, неизбежные примеси клубней во фракциях зависят от плотности сепарирующей среды, погрешности работы самого сепаратора. Плотность разделительной среды

– водного раствора поваренной соли – принята равной 1060 кг/м3. При испытаниях в производственных условиях плодоовощной базы показана достаточно высокая эффективность его работы. Выданы рекомендации по его усовершенствованию, позволившие довести содержание здоровых клубней в тяжелой фракции до 0,95, а их потери до 0,014. При этом удаляется в отходы 65 % всех загнивших клубней, а оставшиеся составляют около 5 % качественного картофеля. Количество обслуживающих работников и операторов - 7 человек. Фактическая производительность – 1200 кг/час. Сравнимая поточная линия подобного назначения ЛРК-1000В, по данным этой же базы имеет фактическую производительность 600 кг/час, численность обслуживающих работников и операторов более 30 человек, привлеченных в основном с предприятий этого района для ручной переборки картофеля по качеству, так как штатное оборудование не могло обеспечить необходимую производительность.

Линия ТОК-15 имеет аналогичный комплект машин, отличающихся производительностью и размерами, иногда количеством. Так сепаратор для сортирования картофеля по качеству имеет производительность 7500 кг/час; диаметр 2 м; их установлено в линии два. Линия ТОК-1,5 имеет сепаратор производительностью 1500 кг/час, диаметр – 1,2 м, в линии – один.

22.7.ЛИНИЯ ЛМО-600/200

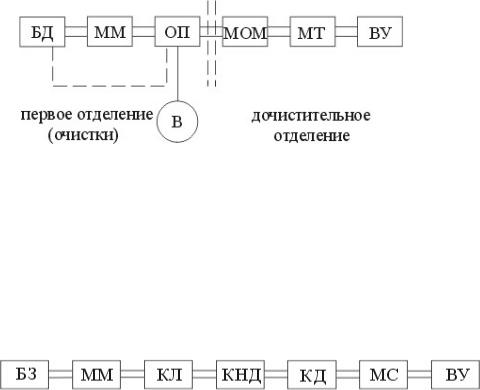

Линия предназначена для механизации процессов очистки моркови, свеклы, лука. Устанавливается в специализированных цехах плодоовощных баз и состоит из трех отделений: заготовительного, огневой очистки и дочистки (рисунок 22.6).

Заготовительное отделение имеет бункер-дозатор (БД), наклонный траспортер и роликовую моечную машину (ММ). Огневое отделение имеет два наклонных транспортера, обжиговая печь (ОП), моечноочистительная машина (МОМ), шкаф управления. В отделении дочистки находятся: конвейер дочистки (КД), наклонный транспортер с устройством для обмывания овощей (НТ), весовое устройство для взвешивания готового продукта (ВУ).

133

Подлежащие обработке овощи загружаются в бункер-дозатор, откуда по первому наклонному транспортеру поступают в моечную машину (свекла и морковь). Лук по второму наклонному транспортеру поступает в печь огневой очистки, минуя моечную машину. После обмывания моркови и свеклы в моечной машине корнеплоды по второму наклонному транспортеру попадают в обжиговую печь огневой очистки, конструкция которой была описана ранее, в начале курса. При огневой очистке кожура овощей сгорает при температуре 11001250оС в течение нескольких секунд и лопастью печи они сбрасываются в бункер третьего наклонного транспортера, подающего овощи в бункер моечно-очистительной машины (пиллера, конструкцию которого описана ранее). В пиллере овощи очищаются от сгоревщей кожуры гидромеханическим образом. Ручная дочистка призводится на конвейере дочистки, куда направляются из пиллера овощи. ПО средней дорожке этого конвейера дочищенные качественные овощи поступают на наклонный транспортер четвертого бункера, обмываются из душирующих устройств и поступают в тару. По мере наполнения тары происходит взвешивание готового продукта, отправляемого в экспедицию.

Рис. 22.6. Схема линии ЛМО 600/200

22.8. ЛИНИЯ ЛСК-800

Линия предназначена для выпуска очищенного, сульфитированного и расфасованного в оборотную тару картофеля. На плодоовощных базах происходит расфасовка картофеля в сетки для продажи населению, здесь же для употребления полуфабрикатов в работу внутри предприятий питания.

Линия состоит (рисунок 22.7) из следующего оборудования: контейнероопрокидыватель (КО), наклонного транспортера-питателя, загрузочного бункера (БЗ), моечной машины (ММ), камнеловушки (КЛ), картофелеочистительной машины (МОК), конвейера дочистки (КД), машины сульфитации картофеля (МСК), весового автоматического дозатора (ВАД) и пульта управления ПУ).

Рис.22.7. Схема линии ЛСК-800

Контейнеры с картофелем загружаются электроили автопогрузчиком в клеть опрокидывателя, поднимаются на некоторую высоту и высыпается в бункер, дно которого совершает периодические колебания, в результате чего происходит отделение от клубней земли и других примесей.

Далее картофель поступает в лоток загрузочного питателя, захватывается движущимися скребками и перегружается в бункер моечной машины типа ММКВ-2000. Масса картофеля, поступающего на обработку регулируется заслонкой в дне бункера. Из вибромоечной машины клубни поступают в ванну камнеловушки, заполненную водным раствором поваренной соли плотностью 1300 кг/м3. Утонувшие загрязнения удаляются транспортером придонного исполнения, а плавающие клубни картофеля – скребками надводного транспортера на дальнейшую обработку в машину очистки картофеля. Картофеличистка применяется марки МОК-1200, описанная ранее. Затем клубни поступают на конвейер дочистки, где происходит удаление глазков и других недочищенных мест поверхности клубней. По средней части верхней ветви донвейера дочистки движутся клубни на дочистку, по двум крайним – дочищенные работниками клубни. Нижняя ветвь конвейера используется для транспортировки отходов и очисток клубней, которые затем сбрасываются установленными скребками и струей воды в воронку трубопровода, доставляющего это сырье в устройства переработки на крахмал. Дочищенный картофель поступает в машину для сульфитации МСК-62, описание которой приведено ранее.

134

После сульфитации картофель попадает в приемный лоток весового устройства, над ним установлен водный душ, смывающий остатки бисульфита натрия Допустимый уровень содержания бисульфита 0,002%.

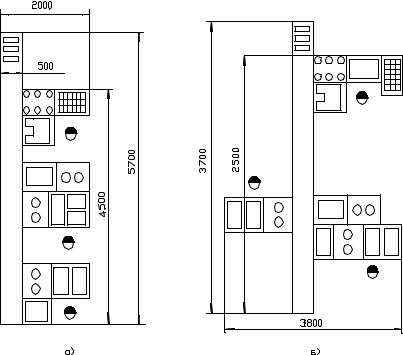

22.9. ЛИНИЯ ПЛСК

Линия предназначена для проиводства очищенного сульфитированного картофеля. Линия выпускалась ранее, но встречается до сих пор в эксплуатации. Работает с картофелем, хранящимся в буртах, насыпом.

Состоит из (рисунок 22.8) бункера загрузочного (БЗ), вибрационной моечной машины (ММ), камнеловушки (КЛ), картофелечистки непрерывного действия (КНД) наклонного транспортера конвейера дочистки (КД), машины сульфитации (МС), весового устройства (ВУ).

Рис. 22.8. Схема линии ПЛСК

Комплект машин аналогичен комплекту линии ЛСК-800, но имеет некоторые отличия. Так имеется очистительная машина непрерывного действия марки КНА-600М, описание которой приведено ранее кроме того нет контейнероопрокидывателя, так как линия предназначена для работы с картофелем, хранимым в буртах.

22.10ЛИНИЯ ПЛЖК

Линия предназначена для производства полуфабрикатов в виде гарнирного, жареного до полуготовности картофеля во фритюре.

Линия состоит из двух частей (рисунок 22.9).

Рис.22.9. Схема линии ПЛЖК

Первая, заготовочная часть, полностью копирует часть линии ПЛСК, исключая машину сульфитации и весовое устройство. После конвейера дочистки клубни картофеля поступают на машину нарезки на брусочки (МНБ), откуда продукция направляется на машину отсева крошки и неполноразмерных брусочков (МОКНБ), затем в жарочную машину (МЖ), на вибрационное сито для стряхивания остатков масла (ВС), весовой дозатор (ВД), камеру морозильную (КМ).

Машина нарезки картофеля на брусочки пуансонного типа, нарезка происходит при продавливании продукта через ножевую решетку с ячейками 10х10 мм. Отсев крошки и неполноразмерных брусочков происходит на машине вибрационнного типа с помощью решет и сит с ячейками 8х8 мм. Машина жарки брусочков – печь конвейерная жарочная ПКЖ, время пребывания в которой регулируется скоростью перемещения продукта транспортером печи, имеющего в схеме привода вариатор скорости. Стряхнутое с кусочков масло поступает по лотку в ванну жарочной печи. Фасованные на весовом дозаторе порции массой 1 кг находятся на лотках, направляемых в морозильные камеры, где происходит замораживание продукта до температуры длительного хранения – минус 28-30° С. По мере потребности замороженные продукты достают из камер и дожаривают до полной готовности.

ЛЕКЦИЯ 23. ОБОРУДОВАНИЕ ДЛЯ КОМПЛЕКТАЦИИ И РАЗДАЧИ ОБЕДОВ

План

135

23.1.Классификация оборудования

23.2.Немеханизированные линии раздачи обедов

23.3.Механизированные линии комплектации и раздачи обедов

23.4Автоматизированные линии комплектации и раздачи обедов

23.1.КЛАССИФИКАЦИЯ ОБОРУДОВАНИЯ

Оборудование для комплектации и раздачи обедов на предприятиях питания предназначено для кратковременного хранения и демонстрации продукции, хранения столовой посуды, комплектации обедов и отпуска их посетителям.

Линии комплектации и раздачи обедов классифицируются по различным признакам, к которым относятся степень механизации, конструктивные особенности, ассортимент продукции.

По первому признаку линии могут быть немеханизированными, механизированными и автоматизированными.

По второму признаку линии могут быть стационарными, передвижными и комбинированными.

По третьему признаку линии могут быть со свободным выбором блюд и реализующие комплексные обеды. Применение комплексных обедов делает возможным использование автоматизированной системы учета обедов СУРКО, позволяющую осуществить предварительную оплату и питание в кредит. Однако некоторые блюда комплексных обедов оказываются навязанными посетителям, из-за чего снижается качество обслужива-

ния и увеличивается количество объедков и неупотребленных блюд.

23.2.НЕМЕХАНИЗИРОВАННЫЕ ЛИНИИ

На предприятиях питания используются линии со свободным выбором блюд: ЛПС – линия прилавков самообслуживания; ЛСБ – линия самообслуживания для буфетов; ЛС – линия самообслуживания. Кроме того, находит применение линия ЛРКО, предназначенная для реализации комплексных обедов.

Наиболее распространенной является линия ЛПС с модификациями ЛПС-А, ЛПС-Б, ЛПС-В, используемых в различных предприятиях питания. Варианты А и Б рекомендуются для использования в столовых, вариант В – для буфетов, кафе, закусочных. Секции-прилавки и витрины, входящие в линию, имеют одинаковое оформление: со стороны посетителей облицованы пластиком, вдоль линии установлены направляющие для подносов и барьер. Линии состоят из секций-прилавков для подносов, холодных и сладких блюд, вторых блюд, горячих напитков, столовых приборов. В конце прилавков имеется касса для оплаты выбранных блюд.

Линия ЛС предназначена для использования в столовых и других предприятиях питания. Варианты выпускаемых комплектов линии ЛС-А, ЛС-Б, ЛС-В, ЛС-Г. Линия ЛС-А предназначена для реализации кулинарной продукции с использованием функциональных емкостей. После установки оборудования их рабочие поверхности выравниваются по высоте при помощи регулируемых по высоте ножек.

Преимущества линии ЛС по сравнению с линией ЛПС заключаются в следующем:

посуду, приборы и подносы загружают в тележки с выжимными устройствами напосредственно в моечном отделении и доставляют к линии;

первые блюда и гарниры доставляются на линию без перегрузки, прямо в передвижных варочных котлах; вторые блюда и соусы загружают в передвижные мармиты в функциональных емкостях, в которых они

приготавливались, без перегрузки.

Линия ЛРКО предназначена для отпуска комплексных обедов. Она состоит из стойки с барьером для посетителей, внутри которого расположены мармиты для отпуска первых и вторых блюд, тележки для тарелок, стаканов, хлеба и холодных закусок. На раздаточной стойке установлен термостат для горячих напитков. Со стороны посетителей, перед барьером расположены тележки с подносами и столовыми приборами.

Линию раздачи можно устанавливать не только между производством и залом, но и в глубине зала, т.е. использовать ее в качестве островной.

23.3. ЛИНИИ МЕХАНИЗИРОВАННЫЕ КОМПЛЕКТАЦИИ И РАЗДАЧИ ОБЕДОВ

На предприятиях питания при промышленных предприятиях, учебных заведениях используются механизированные линии комплектации и раздачи комплексных обедов. Применяются линии типа «Прогресс», «Поток», «Эффект».

Линия ЛККО «Поток» применяется для комплектации и отпуска одного вида комплексного обеда, в состав которого входят: холодная закуска; первое блюдо; второе соусное или несоусное блюдо с гарниром; горячий напиток. Порционированные блюда в соответствующей посуде укладываются на поднос, где находятся и хлеб и столовые приборы.

Линия состоит из ленточного транспортера комплектации и раздаточного передвижного оборудования.

136

Выпускается четыре варианта линии: ЛККО-1 и ЛККО-2 (300 обедов в час, работают три комплектовщицы) и ЛККО-3 и ЛККО-4 (600 обедов в час, работают пять комплектовщиц). Линии ЛККО-1 и ЛККО-3 (рис. 23.1.а.) используют раздаточное неподвижное оборудование, распологаемое с одной стороны транспортера, линии ЛККО-2 и ЛККО-4 (рисунок 22.1.б) – с двух сторон, вследствие чего они короче по размеру.

При обслуживании линии ЛККО-1 выделяется три поста, на которых первая комплектовщица порционирует первые блюда из расположенных рядом мармитов, взяв суповые миски из тележки и поставив наполненную на поднос, находящийся на ленте транспортера, куда она же его и поставила. Вторая комплектовщица порционирует гарнир простой или сложный и второе блюдо соусное или несоусное из мармитов, расположенных в непосредственной близости и кладет на поднос, движущийся на ленте транспортера. Третья комплектовщица берет терелки из тележки, кладет на них хлеб, ставит на поднос, берет столовые приборы, сладкое блюдо и салатники с холодной закуской и устанавлмвает на подносы. Эта комплектовщица принимает чек или талоны на оплату обеда от потребителей и контролирует снятие подноса ими с транспортера. Посетители, проходя мимо выходящего в зал конца транспортера, снимают поднос с обедом и относят его к месту потребления в зал. Если поднос не будет снят в течении некоторого времени, он попадает на рольганг-накопитель, находящийся рядом с лентой транспортера. После заполнения всего накопителя крайний поднос нажимает на рычаг выключателя и транспортер останавливается. Линия работает эффективно в том случае, когда число входящих посетителей приблизительно равно производительности линии.

Рис. 23.1. Схема расположения оборудования линий «Поток» ЛККО-1 (22.1.а) и ЛККО-2 (22.1.б).

Линия МЛКО «Прогресс» предназначена для отпуска комплексных обедов одного вида путем их непрерывной подачи к движущемуся потоку посетителей. На участке линии, расположенном на территории производства, происходит комплектование обеда на поднос. На этом участке (рисунок 23.2) размещаются посты комплектовщиц, оснащенные передвижным раздаточным оборудованием, аналогичном рассмотренному ранее, в линии ЛККО. Основным отличием линии МЛКО от линии ЛККО является наличие цепного пластинчатого транспортера, вертикально замкнутого. Поэтому, если поднос не снят потребителем, он опускается транспортирующими платформами вниз, на установленные там и закрытые полости транспортера и по нижней ветви возвращается к месту комплектования, оставаясь все время в горизонтальном положении. Линия выпускается в двух вариантах: «Прогресс-400» и «Прогресс-600», цифра указывает прозводительность обедов в час, обслуживание этих линий осуществляется 4 или 5-ю комплектовщицами, соответственно.

137

Линия ЛКНО «Эффект» предназначена для комплектации, накопления и реализации комплексных обедов. |

|

Линия |

устанавливается на предприятиях питания с периодическим потоком посетителей, например, в |

учебных заведениях. |

|

В состав линии (рисунок 23.3) входят: ленточный транспортер комплектации обедов; мармиты различные; |

|

тележки; стойка – накопитель раздаточная. |

|

Рис. 23.3. Схема линии ЛКНО

Оборудование для раздачи комплексных обедов устанавливается в линию, состоящую из накопителя, транспортера комплектации обедов и передвижного раздаточного оборудования. Накопитель служит для накопления сформированных комплексных обедов, находящихся в соответствующей таре на подносах. Накопитель представляет собою многосекционный стеллаж, состоящий из секций с четырьмя полками, в которые вмонтированы электронагреватели. Снизу полки закрываются основанием и крепятся к стойкам. На стойках смонтированы выключатели и набор зажимов. Со стороны торгового зала к стойкам крепятся кронштейны с направляющим для подносов. Подносы со скомплектованными обедами размещаются на полках секции таким образом, чтобы металлические вставки подносов оказались над конфорками электронагревательных элементов, для чего имеются направляющие на поверхности полок. Секции стоек накопителя подключаются к электросети посредством набора зажимов на стойках.

Мармиты обгреваются с помощью ТЭНов, подключенных к сети при помощи розеток на стойках. Передвижное оборудование устанавливается перпендикулярно транспортеру и образует рабочие места

комплектовщиц. Порядок комплектации обедов аналогичен ранее рассмотренному на других линиях. Комплектация обедов на линии осуществляется до прихода посетителей, приходящих в зал одновременно, снимающих подносы с обедами и относящими их к местам употребления – обеденным столам в зале. Линия ЛКНО выпускается в трех вариантах: ЛКНО-1 – для залов на 100 мест; ЛКНО-2 – для залов на 150 мест; ЛКНО-3 для залов на 200 мест. Отличаются они емкостью накопителей количеством обслуживающих комплектовшиц, равному, соответственно, 6, 9 и 12 человекам.

23.5. АВТОМАТИЗИРОВАННАЯ ЛИНИЯ КОМПЛЕКТАЦИИ И РАЗДАЧИ ОБЕДОВ

Линия предназначена для комплектации и отпуска обедов со свбодным выбором блюд и состоит из (рисунок 23.4) транспортера, тяговым элементом которого являются втулочно-роликовые цепи, по сторонам которого расположены передвижные мармиты, дозаторы блюд передвижные и стационарные. Вместо традиционной столовой посуды на линии используется специальный поднос с закрепленными емкостями, которые хранятся на специальном подвесном толкающем конвейере. Их укладка на транспортер комплектации осуществляется манипулятором-укладчиком. Применение спецподносов позволило отказаться от применения тележек с посудой и подносами.

Особенностью привода транспортера комплектации является шаговое (пульсирующее) движение платформ конвейера, т.е. чередование движения и остановки. Период одного шага составляет 6-7 с, складывается из движения, осуществляемого в течении 2 с, и остановки - 4-5с. Причем скорость перемещения платформы конвейера в период движения изменяется по синусоиде от нуля до максимума и вновь до нуля. Такое изменение скорости перемещения позволяет исключить расплескивание скомплектованных жидких блюд в момент начала движения и его прекращения.

138

Комплектация блюд в спецподнос в строго заданную его емкость осуществляется в период остановки конвейера на постах комплектации.

Каждый из двух транспортеров, по которым движутся подносы, по длине разделен на отдельные участки комплектации: холодных блюд и закусок, сладких блюд, первых блюд, вторых блюд. Каждый из участков снабжен раздаточным оборудованием для ручного и автоматического дозирования. Здесь же организованы рабочие места. Конвейер обеспечивает комплектование двух наименований каждого блюда по выбору потребителя.

На участке комплектации холодных блюд и закусок между конвейерами размещена тумба для установки трех функциональных емкостей с различными закусками и маслом. Комплектация холодных блюд и закусок осуществляется вручную, поэтому на этом участке находится рабочее место комплектовщицы.

На участке комплектации сладких блюд устанавливаются два передвижных дозатора для двух видов киселей, на подставке один стационарный дозатор для взбитых сливок, держатель для противня с основным сладким блюдом и тумба с сигнальными лампами.

На участке комплектации первых блюд размещаются два передвижных котла КП-60 для двух видов густых супов, один передвижной дозатор для бульона или протертого супа, один стационарный дозатор для сметаны и тумба с полками для установки трех функциональных емкостей с различными наполнителями для супов и бульона. Дозирование супов из котлов КП-60 осуществляется вручную, поэтому там предусматривается рабочее место раздатчика.

На участке комплектации вторых блюд устанавливается два передвижных дозатора для двух видов вязких гарниров, два стационарных дозатора для зелени и других наполнителей и двух передвижных мармитов типа МП-28 для соусных мясных и овощных блюд. Соусные блюда порционируются вручную поэтому предусматривается рабочее место раздатчика.

После приема заказа от потребителя, сделанного в зале с помощью электронного терминала, сигнал подается на манипулятор-укладчик, который снимает спецподнос с подвесного толкающего конвейера и устанавливает его на первую платформу транспортера комплектации. Манипулятор срабатывает только тогда, когда платформа транспортера комплектации свободна, что контролируется фотоэлементным датчиком, установленным над поверхностью платформы.

Рис 23.4. Схема автоматизированной линии комплектации обедов

Сигнал с терминала заказа о выбранных блюдах подается на соответствующие автоматические дозаторы и сигнальные лампы на тумбах у рабочих мест раздатчиков. После установки на транспортер спецподноса загорается одна из сигнальных ламп, соответствующая выбранному потребителем салату или закуске. Раздатчик по световому сигналу лампы порционирует выбранную посетителем закуску и укладывает ее в емкость спецподноса. Этот же раздатчик укладывает в емкость спецподноса порционное сладкое блюдо из противня. Второй раздатчик порционирует вручную из передвижных котлов в емкость спецподноса соответствующий суп, добавляет зелень или порционный компонент (мясо, гренки и т.д.). Сметана в первое блюдо порционируется в момент остановки спецподноса под дозатором. Третий раздатчик укладывает в емкость спецподноса выбранное посетителем мясное порционное, рыбное или овощное блюдо, при необходимости поливает блюдо соусом или украшает зеленью. В обязянности третьего раздатчика входит также контроль правильности выполнения заказа потребителя по монитору. В этот момент на экране монитора высвечивается сделанный потребителем заказ.

139

При дальнейшем движении спецподнос со скомплектованным обедом попадает в зал, где он снимаетя с транспортера потребителем. От момента приема заказа до момента получения обеда проходит 1,5…2 мин. В этот промежуток времени потребитель может проследить ход выполнения его заказа по экрану монитора, который установлен над конвейером в месте получения обеда.

Потребитель сам относит спецподнос с обедом к обеденному столу. Столовые приборы и хлеб находятся в специальных подставках непосредственнно на обеденном столе.

Аналогичная автоматизированная линия комплектации и раздачи обедов внедрена на комбинате питания «Вэфовец».

140