18.5. МАШИНА ПАНИРОВОЧНАЯ МЛП-2000

Машина предназначена для панировки изделий из натурального мяса на предприятиях пищевой промышленности.

Всостав машины входят два основных блока: блок подачи льезона и блок панировки. Блоки смонтированы на сварном каркасе. Для перемещения машины на место установки имеются на днище каркаса три поворотных колеса.

На каркасе блока для льезона установлены: поддон, внутри которого расположен проволочный транспортер, предназначенный для перемещения полуфабрикатов; ванна перелива с коллектором, бачок, вентилятор, привод и пульт.

Проволочный транспортер приводится в движение от электродвигателя клиноременной передачей через червячный редуктор. Посредством насоса осуществляется циркуляция льезона в системе « бачок-насос- коллектор-ванна перелива-поддон-бачок».

Вентилятор установлен на стойке и может перемещаться вдоль нее. Этим достигается изменение характера обдува поверхности полуфабрикатов с целью удалить с них излишки льезона. На пульте установлены элементы управления блоком и лампочки сигнализации режимов его работы.

На каркасе блока панирования установлен бункер с механизмом присыпки панировки, ленточный и проволочный транспортер, фиксатор панировки, вентилятор, бункер загрузочный со штеком, пульт. Бункер представляет собой емкость, в верхней части которой на пружинных подвесках установлено вибросито. Сухарная крошка или мука попадают на вибросито из загрузочного рукава. Колебание виброситу сообщает эксцентрик, установленный на валу электродвигателя. Внутренняя полость бункера разделена на три канала, два из которых связаны с механизмом присыпки панировки и предназначены для посыпки ленты транспортера. Внутри механизма имеется шнек - разравниваетель панировки. Из третьего канала производиться посыпка верхней части полуфабриката. Фиксатор панировки предназначен для уплотнения и снятия излишков панировки с полуфабриката и представляет собой ряд свободно висящих на валке дисков.

Проволочный и ленточный транспортеры приводятся в движение от общего привода с помощью шестерни, сидящей на выходном валу редуктора. Оба транспортера - быстросъемные для облегчения их санитарной обработки.

Внижней части каркаса над транспортерами установлен загрузочный бункер, представляющий собой емкость, внутри которой смонтирована труба со шнеком и два ворошителя. Шнек и ворошители приводятся во вращение приводом. Часть бункера, находящегося над транспортерами, открыта для ссыпания излишков панировки. Над панировочным транспортером расположена камера, в щель крышки которой вставлен раструб улитки вентилятора. В камере производится обдув изделий от лишней панировки.

Пульт предназначен для управления блоком и сигнализации о его работе.

Полуфабрикаты подаются на проволочный транспортер. При перемещении полуфабрикат опускается в льезон, заполняющий промежуточную ванну, и поливается льезоном сверху из ванны перелива. В ванну перелива льезон подается из бачка насосом через коллектор. Излишки льезона стекают с полуфабриката в поддон, из которого снова подаются в бачок. Этим обеспечивается непрерывность циркуляции льезона. Льезон доливают в бачок вручную. Излишек льезона сдувается с полуфабриката вентилятором.

С проволочного транспортера полуфабрикаты передаются на посыпанный панировкой ленточный транспортер блока панирования. Панировка высыпается на ленточный транспортер из первого и второго канала бункера панировочного устройства.

Таким образом, панирование полуфабриката снизу осуществляется за счет прилипания слоя панировки, находящейся на ленте транспортера.

При дальнейшем продвижении на ленточном транспортере полуфабрикат проходит под третьим каналом бункера, из которого посыпается панировкой сверху. Затем на покрытый панировкой полуфабрикат воздействуют диски фиксатора, прижимающие слой панировки к его поверхности.

Панированное изделие передается на проволочный транспортер. Оставшаяся на ленточном транспортере панировка ссыпается в нижний бункер. При проходе под вентилятором с изделия сдуваются излишки панировки. Ссыпанная в бункер панировка поднимается шнеком по трубе, высыпается на наклонное вибросито. Слипшиеся комочки панировки отсекаются и скатываются в специальную емкость, укрепленную на третьем канале бункера.

Производительность машины достигает при массе порции полуфабриката 25 грамм 2000 штук в час, вместимость бункера для панировочных сухарей 20 кг; емкость бачка для льезона – 5 литров.

ЛЕКЦИЯ 19. МАШИНЫ ДЛЯ ОБРАБОТКИ КРЕМА

План

111

19.1 Общие сведения

19.2.Классификация машин

19.3.Машина МВ-6

19.4.Машина МВ-35М и ее модификации

19.5.Машина МВ-60

19.6.Машины серии ИН

19.7.Механизмы к универсальным приводам

19.8.Дозатор крема ДК

19.9.Правила эксплуатации

19.10.Определение производительности

19.11.Определение потребной мощности

19.1. ОБЩИЕ СВЕДЕНИЯ

Взбивальные машины предназначены для приготовления в предприятиях питания полуфабрикатов крема, мусса, белков и др., а также для взбивания различных жидких смесей с содержанием сливок, яиц, молока и др. продуктов. В результате взбивания происходит равномерное перемешивание компонентов смеси и значительное насыщение ее воздухом, который равномерно распределяется по всему объему смеси в виде мелких пузырьков.

Насыщение смеси воздухом происходит главным образом в результате сложного движения взбивателей, имеющих значительно развитую поверхность и многочисленные формообразующие элементы. Продолжительность взбивания зависит от требований к готовому продукту, конструктивных и кинематических особенностей рабочего инструмента. Окончание процесса взбивания определяется или визуально, по наблюдениям оператора, либо механически, при наступлении момента стабилизации потребной мощности для взбивания продукта.

Плотность смеси и вязкость могут иметь значительные отличия для готового продукта, так как исходные данные у обрабатываемых продуктов также сильно отличаются. Поэтому стремятся получить возможно большую насыщенность смеси воздухом, так как при этом смесь становится наиболее легкой, наименее вязкой.

19.2. КЛАССИФИКАЦИЯ ВЗБИВАЛЬНЫХ МАШИН

Для взбивания продуктов применяются машины, отличающиеся расположением рабочего вала и движением взбивателей.

Вал может располагаться вертикально или горизонтально. Взбивательный инструмент совершает или простое вращательное движение или планетарное.

Машины с вертикальным расположением рабочего вала имеют существенное преимущества по сравнению с машинами, использующими горизонтальное расположение вала. Становится возможным применение сменных бачков различной емкости и легкая замена взбивального инструмента, что в принципе невозможно на машинах с горизонтальным расположением вала. Кроме того, исчезает один конструктивный недостаток – необходимость в сложном сальниковом уплотнении выходящих шеек вращающегося вала.

Эти машины делятся на две большие группы: машины с обычным вращение взбивателя и машины с планетарным вращением. При этом машины могут иметь или коробку скоростей ступенчатую или вариатор скорости (бесступенчатое регулирование скорости вращения). Для равномерного воздействия инструмента на обрабатываемую массу и отсутствия повторов соприкосновений частиц продукта и одних и тех же элементов поверхности инструмента, передаточное отношение между солнечным колесом и планетарной шестерней – сателлитом принимается равным апериодической дроби. Шестерня – сателлит рабочего вала имеет с колесом или внутреннее или внешнее зацепление. При внутреннем зацеплении наибольшая скорость инструмента имеет место у центра бачка, при этом воронка не образуется и процесс взбивания протекает быстрее.

Рабочей камерой машин с вертикальным расположением вала и планетарным движением инструмента служит неподвижный бачок, имеющий вертикальную ось симметрии и шаровое днище, способствующее усилению осевых потоков, перемешивающих слои продукта по высоте.

Рабочими инструментами являются различные взбиватели или в виде сферообразных венчиков, состоящих из ряда прутков, или в виде плоскорешатчатых, фигурных, крючкообразных, рамных, лопастных и других конфигураций месителей. Венчиковые инструменты применяются для взбивания самых жидких продуктов, плоскорешатчатые и фигурные для взбивания густых смесей (сливочный крем, заварное тесто и др.), лопастные - для перемешивания компонентов и взбивания очень густых смесей (творожный крем, полуфабрикаты песочного теста и др.). Крючкообразные взбиватели применяются при замешивании теста.

19.3. МАШИНА МВ-6

112

Машина предназначена для механизации процесса взбивания небольшого количества (2-3 кг) различных смесей (белково- и яично-сахарных, муссов, самбуков и др.) на рабочем месте повара на небольших предприятиях питания.

Состоит она из корпуса, привода, водила, бачка и комплекта сменных взбивателей.

При включении машины взбиватель, закрепленный на валу водила, получает планетарное вращение. Направление вращения вокруг своей оси не совпадает с направлением вращения вокруг главной оси, вследствие чего происходит интенсивное перемешивание и взбивание находящейся в бачке смеси.

Привод состоит из электродвигателя, клиноременного вариатора скорости, двух цилиндрических и конической зубчатых пар (рис.19.1). Вращение от ротора двигателя передается через клиноременной вариатор ведущей шестерне цилиндрического одноступенчатого встроенного редуктора. Вариатор скорости состоит из двух шкивов, один из которых – раздвижной. Этот шкив ведомый, имеет два полушкива, расположенные на концевой шейке ведущего вала цилиндрического редуктора. Один полушкив – подвижный в осевом направлении, перемещается при натяжении клинового ремня, при этом радиус контакта поверхности ремня и шкива уменьшается, передаточное отношение также уменьшается, угловая скорость вращения вала редуктора возрастает. Натяжение клинового ремня передачи происходит при перемещении двигателя, осуществляемого вручную при регулировании скорости вращения взбивателя. Перемещение осуществляется винтовой парой, винт которой приводится во вращение через косозубую винтовые шестерни от маховичка, вращаемого вручную.

Рис. 19.1. Взбивальная машина МВ-6:

1 – бачок; 2 – рабочий вал; 3 – коническая пара; 4 – цилиндрическая пара; 5, 9 – шкивы вариатора; 6, 7 – механизм регулирования скорости взбивателя; 8 – электродвигатель; 10 - клиновой ремень; 11 – крышка планетарной передачи.

От цилиндрического колеса редуктора вращение передается валу, на концевой шейке которого находится ведущая коническая шестерня, вращающая через коническое колесо вертикальный вал, приводящий во вращение водило – крышку планетарной передачи. В приливе этой крышки имеется расточка, в которой расположены подшипники качения, служащие опорами рабочего вала, к которому крепится взбиватель. На верхней концевой шейке этого вала крепится цилиндрическая шестерня, входящая в зацепление с неподвижным цилиндрическим колесом внутреннего зацепления, находящимся в корпусе планетарного редуктора машины. Уплотнение выходного конца вертикального рабочего вала выполнено изманжетным, под ним для страховки от попадания машинного масла в продукт расположена вогнутая тарелка, служащая для сбора просочившегося через уплотнение масла.

Емкость бачка машины 6 литров, регулирование угловой скорости вращения взбивателя вокруг собственной оси в пределах 3,3-10,4с-1 или 200-625 об/мин, частота вращения взбивателя вокруг оси бачка равна 1-3,08 с-1 или 60-185 об/мин, мощность двигателя – 0,18 кВт.

19.4. МАШИНА МВ-35М И ЕЕ МОДИФИКАЦИИ

Машина МВ-35М предназначена для механизации процесса взбивания различных смесей (белково- и яич- но-сахарных, муссов, самбуков, кремов ) и жидкого теста в предприятиях питания.

Состоит она из литого алюминиевого корпуса, соединяемого болтами с литым, чугунным основанием. В верхней части корпуса на кронштейне установлен электродвигатель, на валу которого крепится ведущий шкив вариатора со специальным клиновым широким ремнем (рис.19.2). Верхний полушкив подпружинен, имеет возможность осевого перемещения относительно вала двигателя при натяжении ремня, создаваемого при регулировании угловой скорости вращения взбивателя. На ведомом шкиве подвижен нижний полушкив, перемещаемый вилкой качающегося рычага, имеющего гайку на конце плеча. Гайка приводится в движение винтом, получающим вращение от маховичка, приводимого вручную при регулировке скорости вращения взбивателя. На валу винта имеется цилиндрическая шестерня, находящаяся в зацеплении с колесом, связанным с указателем числа оборотов, сообщаемых взбивателю.

113

Рис. 19.2. Взбивальная машина МВ-35М:

1 – электродвигатель; 2 – взбиватель; 3 – планетарный механизм; 4 – вариатор.

При вращении маховичка по часовой стрелке диски ведомого шкива сближаются и диаметр рабочей поверхности шкива, контактирующий с боковой поверхностью ремня, увеличивается. Одновременно ремень, преодолев сопротивление пружины, раздвигает диски ведущего шкива, радиус контакта поверхности ремня и шкива уменьшается, при этом передаточное отношение увеличивается и взбиваватель вращается с меньшим числом оборотов, с меньшей угловой скоростью. При вращении маховичка против часовой стрелки взбиватель получает большую угловую скорость.

На валу ведомого шкива вариатора расположена цилиндрическая шестерня встроенного двухступенчатого редуктора, несоосного, от выходного вала которого получает вращение водило – крышка планетарной передачи, имеющей прилив, в расточке которого расположены подшипники, служащие опорами рабочего вала. На концевой верхней шейке этого вала имеется шестерня, входящая во внутреннее зацепление с колесом, неподвижно закрепленном в корпусе планетарного редуктора. К нижнему концу вала присоединяется втулочной муфтой с байонетным замком взбиватель. Некоторые модели имеют соединение в виде зубчатого, выполненного на половине шейки в виде поперечно расположенных треугольных шлицев на плоской поверхности шеек соединяемых валов, фиксируемых накидной втулкой.

Бак для обрабатываемых продуктов устанавливается на кронштейне на двух ушках с коническими отверстиями. Конические пальцы жестко закреплены на кронштейне. Ограничитель крепления бака жестко входит в паз кронштейна, предохраняя бак от раскачивания во время работы машины.

Внутри корпуса неподвижно закреплены две направляющие, по которым перемещается платформа. С одной стороны к платформе крепится кронштейн для бака, с другой – кронштейн для подъемного механизма, состоящего из винтовой пары и опор, в которых происходит вращение винта, осуществляемое вручную, съемной рукояткой, при установке бачка в рабочее положение. Ход бачка ограничивается болтом с контргайкой. Бачок во время работы закрывается крышкой с лотком для догрузки продуктов, по технологическому процессу добавляемых в продукт позже начала взбивания.

Корпус машины МВ-35(2М) полностью изготовлен из алюминия. Кроме того, изменения имеются в кинематике привода машины, компоновке некоторых узлов. Вращение от двигателя передается на ведомый шкив вариатора также как и раньше, но в дальнейшем процессе передачи вращения произошли изменения. На валу подвижного полушкива, на его нижней концевой шейке находится цилиндрическая шестерня, входящая в зацепление с колесом на рабочем валу. На верхней концевой шейке этого вала имеется закрепленная цилиндрическая шестерня, входящая во внутреннее зацепление с неподвижным колесом в корпусе планетарного редуктора (также как и ранее). Кроме этих изменений, имеется небольшое изменение в схеме привода вращения винтовой пары подъема и опускания бачка. Добавлена коническая пара и рукоятка вращения винта удобнее приводится в движение.

Вместимость бачка составляет у обеих машин по 35 литров, мощность двигателя у повторно модернизированной машины МВ-35(2М) несколько ниже, чем у предшественницы (0,75 и 0,8 кВт). В остальном характеристики совпадают.

19.5. МАШИНА МВ-60

Машина предназначена для механизации процессов взбивания различных кондитерских смесей на предприятиях общественного питания. Состоит она из собственно машины, подставки, двух бачков. Комплект из двух взбивателей – решетчатого и пруткового, прилагается к машине. Решетчатый используется при приготовлении кремов, прутковый – для легких смесей.

Собственно машина состоит из корпуса, в котором находятся привод. Из крышки планетарной головки корпуса выходит шейка вала, к которой крепится сменный рабочий взбиватель. Взбиватель вращается планетарно в бачке с продуктом, осуществляя взбивание смеси.

114

Привод содержит электродвигатель, на валу которого закреплена цилиндрическая шестерня планетарного редуктора, исполняющая роль солнечного колеса. Три сателлита обкатываются по неподвижному колесу, прикрепленному к корпусу машины. Оси сателлитов закреплены неподвижно в трехлепестковых щеках водила. Неподвижное колесо имеет внутреннее зацепление. На валу водила сателлитов находятся три шестерни, закрепленные посредством шпонок неподвижно в осевом и радиальном направлении. В зацепление с ними входят поочередно три колеса, расположенные на втором (нижнем) горизонтальном валу коробки скоростей. Колеса выполнены в виде блока, перемещаемом вилкой рычага, управляющего изменением величины скорости вращения взбивателя. Блок расположен на шлицах или на скользящей шпонке. Вращение передается конической шестерней, расположенной на конце вала коробки скоростей. На верхнем конце вертикального вала, вращающего водило, в качестве которого выступает крышка планетарной передачи, имеется шейка, на которой закреплено коническое колесо. В крышке передачи имеется прилив, в расточке которого помещены подшипники качения, являющиеся опорами рабочего вала. На верхнем конце этого вала находится цилиндрическая шестерня, являющаяся сателлитом планетарной передачи, посредством которой вращается взбиватель вокруг собственной и главной осей.

Вращение от вала двигателя передается солнечной шестерне, находящейся прямо на валу двигателя. Она передает вращение сателлитам, те, в свою очередь, через коробку скоростей и конический редуктор – рабочему валу, к которому крепится взбиватель, совершающий планетарное вращение.

Продукт, находящийся в бачке, подвергается интенсивному взбиванию и насыщается воздухом. Вместимость бачка для продуктов – 60 литров; частота вращения взбивателей вокруг своей оси 1,16, 3,5 и

5,33 с-1 или 70, 210 и 320 об/мин; частота вращения вокруг главной оси 0,35, 1,08 и 1,61 с-1 или 21, 64 и 97 об/мин; мощность двигателя привода 2,2 кВт.

19.6. МАШИНЫ СЕРИИ ИН

Машины серии ИН – венгерского производства, применяются на Украине в некоторых предприятиях питания. Машины предназначены для взбивания сливок и яичного белка, для приготовления крема и теста. В эксплуатации имеются машины двух марок: ИН-40 и ИН-60. Машины отличаются в основном производительностью, зависящей от объема взбивального бачка (40 литров и 60).

Машина состоит из корпуса с основанием. В корпусе размещены привод и механизм подъема взбивателей и бачка. Набор сменных инструментов включает проволочный венчик, плоскорешетчатый и крючкообразный взбиватели.

Привод состоит из электродвигателя, клиноременной передачи, четырехскоростной коробки передач, планетарной передачи для приведения во вращение взбивателя. На верхней концевой шейке ведущего вала коробки скоростей установлена шестерня свободного хода, имеющая удлиненную ступицу, на которой крепится ведомый шкив клиноременной передачи от двигателя, прикрепленного к корпусу машины. Вращение от шестерни с удлиненной ступицей передается цилиндрическому зубчатому колесу, находящемуся на втором валу, расположенному ближе к электродвигателю. На этом валу расположен блок из трех зубчатых шестерен, перемещаемых по шлицам вала посредством вилки рычага, управляемого рукояткой при изменении скорости вращения взбивателя. На нижней концевой шейке этого вала установлено храповое колесо свободного хода, имеющее на торце кулачки для передачи крутящего момента. На торце подвижного блока шестерен также имеются кулачки, при соединении их с кулачками храпового колеса включается наибольшая частота вращения взбивателя. Таким образом получается четвертая скорость вращения. На главный вал вращение передается косозубой шестерней, установленной на нижнем конце ведомого вала коробки скоростей.

На главном валу, в его нижней части, выступающей из корпуса редуктора, закреплена крышка планетарной передачи, выполняющая роль водила. Крышка имеет прилив, в расточке которого помещены подшипники качения, являющиеся опорами рабочего вала машины, к которому крепятся сменные взбиватели. На верхней шейке этого вала находится цилиндрическая шестерня. Она входит в зацепление с неподвижным колесом, закрепленным на корпусе планетарной передачи и обкатывается по нему, при этом получается вращение вокруг собственной оси, сообщаемое рабочему инструменту.

К корпусу машины подсоединяется стол с рейкой, необходимый для закрепления и подъема бачка, осуществляемого с помощью рукоятки, приводящей во вращение червяк редуктора и реечной передачи.

На передней стороне корпуса имеется отверстие для подсоединения сменных вспомогательных механизмов, необходимых для механизации процесса обработки различных продуктов, требуемых технологическим процессом приготовления.

Частота вращения взбивателя вокруг главной оси (бачка) равна 1,05; 1,96; 2,71 и 3,53 с-1 или 63; 118; 162 и 212 об/мин; мощность электродвигателя привода 1,5 кВт и 2,2, соответственно.

19.7. МЕХАНИЗМЫ К УНИВЕРСАЛЬНЫМ ПРИВОДАМ

Применяются на предприятиях питания сменные механизмы МС 4-7-8-20, МВП-II-I, УММ-4, МКР-25 и Z-

108.

115

Механизмы МС 4-7-8-20 к универсальному приводу ПУ-0.6 и МВП-II-I к приводу П-II описаны ранее. Их перенастройка заключается в применении других рабочих органов – бачка для взбиваемого продукта и инструмента для этой цели.

Механизм УММ-4 к универсальному специализированному приводу УММ предназначен для взбивания жидких продуктов и замеса густых. Состоит он из корпуса, в котором находятся: передаточный механизм в виде коробки скоростей и конического редуктора, планетарной передачи; снизу к корпусу прикреплен на кронштейне бачок для продукта. Коробка скоростей двухступенчатая с цилиндрическими колесами, расположенными относительно неподвижно, на нижнем горизонтальном валу. Блок шестерен перемещается по верхнему валу на шлицах вилкой рычага при изменении скорости вращения взбивателя. На концевой шейке ведомого вала коробки скоростей находится коническая шестерня. Она входит в зацепление с коническим колесом, расположенном на вертикальном валу, который вращает крышку планетарной передачи. В крышке передачи имеется прилив, в расточке которого расположены подшипники качения, служащие опорами вертикального рабочего вала. На верхнем конце вала находится цилиндрическая шестерня, входящая в зацепление с неподвижным колесом, имеющем внутренние зубья и крепящемся к корпусу планетарной передачи.

Механизм МКР-25 к универсальному приводу польского производства предназначен для взбивания кремов, яиц, сметаны, замешивания теста для блинов и тортов. По конструктивному устройству он аналогичен механизму УММ-4, но в отличие от него имеет в планетарной передаче неподвижное колесо наружного зацепления, прикрепленное также к корпусу передачи.

Механизм Z-108 к универсальному приводу великобританского производства имеет конструктивное устройство, аналогичное УММ-4, емкость бачка для продукта составляет 10 литров.

19.8. ДОЗАТОР КРЕМА

Дозатор крема ДК предназначен для наполнения трубочек из заварного теста – заготовок пирожных «Эклер» и используется в кондитерских цехах предприятий питания.

В своем составе он имеет следующие основные узлы: основание, дозирующее устройство, загрузочный бачок, привод, механизм регулирования дозы.

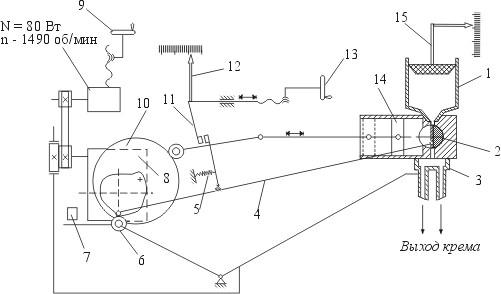

Дозирующее устройство имеет в своем составе корпус, в котором размещены поршень и кран, предназначенный для поочередного соединения подпоршневого пространства с бачком для крема и штуцером. Штуцер имеет две насадки для выдачи крема в заготовку пирожного. В загрузочном бачке имеется поплавок, на верхней стороне его прикреплен указатель уровня крема в бачке. Кран представляет собою полуцилиндр, поворачивающийся на определенный угол относительно продольной оси в результате воздействия кривошипа шарнирного коромыслового механизма (рис.19.3), рычаги которого работают от кулачка, находящегося на выходном валу червячного редуктора.

Рис. 19.3. Кинематическая схема дозатора крема ДК:

1 – дозирующее устройство; 2 – кран; 3 – насадки; 4 – тяга; 5 – пружина; 6 – палец кривошипа; 7,10 - кулачки; 8 – червячный редуктор; 9 – рукоятка натяжения ремня; 11 – регулируемый упор; 12 – стрелка указателя; 13 – рукоятка упора; 14 – поршень; 15 – поплавок.

116

При заготовке дозы, происходящей при белом цвете сигнальной лампочки, кран соединяет подпоршневое пространство с бачком, и поршень, двигаясь назад, засасывает из бачка дозу крема. При достижении крайнего положения, поршень меняет направление хода, цвет сигнализации изменяется на красный и происходит выдача порции, так как кран, в результате воздействия кулачка, синхронно вращающегося с эксцентриком привода поршня, повернулся на нужный угол и соединяет подпоршневое пространство с насадками.

Привод состоит из электродвигателя, клиноременной передачи, червячного редуктора, на выходном валу которого находятся кулачок с пальцем кривошипа и эксцентрик привода поршня в движение.

Крем выдавливается только при наличии тестовых трубок на месте. При отсутствии заготовок щуп рычага опускается, нажимает контакт микровыключателя и электродвигатель выключается, одновременно включается в работу электромагнит тормоза, натягивающий тормозную ленту на шкиве, доза крема не выдается. Заготовка дозы крема происходит независимо от наличия тестовой трубки на насадке. Во время этого процесса рычаг отводится кулачком кривошипного механизма от микровыключателя, электродвигатель вращается и дозатор работает, заготавливая дозу крема.

Таким образом, при ритмичном подсоединении заготовок к насадкам дозатор работает в режиме непрерывного действия, а при прекращении подачи заготовок – останавливается.

Основной частью регулирующего механизма является упор, расположенный на корпусе и ограничивающий обратный ход поршня. Рукоятка, предназначенная для перемещения упора, вынесена на переднюю панель кожуха машины. С упором соединена стрелка – указатель положения упора, показывающая на шкале величину отбираемой порции крема.

Наличие крема в бачке определяется указателем поплавка. Если над крышкой выступает только красная часть указателя – значит запас крема кончается.

19.9. ПРАВИЛА ЭКСПЛУАТАЦИИ

До начала работы проверяют исправность электропусковых устройств и заземления, а также крепление бачка к станине; рабочие органы машины – бачок и инструменты ополаскивают горячей водой. На рабочий вал машины одевают и закрепляют необходимый инструмент, предварительно установив бачок без обрабатываемого продукта. После установки взбивателя заливают в бачок необходимые продукты в количестве и порядке, предусмотренном технологическим процессом обработки, включают машину в работу.

Изменение скорости вращения взбивателя необходимо производить у машин с коробкой скоростей только при выключенном двигателе, у машин с вариатором скорости – только на ходу. Объясняется это возможностью поломки зубьев зацепления при переключении на ходу в случае наличия коробки скоростей. Регулирование только на ходу при наличии вариатора объясняется возможностью самоторможения ремня при перемещении его на неподвижных шкивах. Коэффициент трения при движении меньше коэффициента трения покоя, а угол конусности между поверхностями полушкивов стараются выполнить на минимально допускаемом пределе, так как с уменьшением этого угла возрастает диапазон регулирования величины скорости вращения взбивателя. Необходимым условием отсутствия заклинивания ремня между поверхностями полушкивов является меньшее значение угла трения ремня о шкив, равное арктангенсу коэффициента трения, по сравнению с углом конусности полушкива.

По окончании процесса взбивания электродвигатель выключают и после его полной остановки снимают взбиватель, бачок с продуктом, освобождают его и промывают горячей водой и просушивают. Наружные поверхности машины протирают влажной, чистой тканью.

19.10.ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ

Взбивальные машины являются машинами периодического действия и их производительность определяется по формуле

Q = 3600 V ρϕ / (t1 + t2 + t3), кг /час,

где V– объем бачка для продукта, м3;

ρ- плотность исходная смеси продуктов, кг/м34

ϕ- коэффициент заполнения объема бачка, равный 0,3-0,6 в зависимости от увеличения объема смеси при

взбивании;

t1 - время загрузки и установки бачка с продуктом, с; t2 - время собственно обработки порции продукта, с; t3 - время выгрузки порции продукта, с.

Исходная плотность смеси продуктов определяется по формуле

ρс =[ (ma/ ρa ) + (mb/ ρb )]-1,

где ma и mb - массовая доля компонентов а и b в смеси, кг/кг смеси; 117

ρa и ρb - плотность соответствующих компонентов, кг/м3.

19.11. ОПРЕДЕЛЕНИЕ ПОТРЕБНОЙ МОЩНОСТИ

Мощность электродвигателя определяется по формуле

N = Mω K/1000η , кВт,

где М – момент сил сопротивления перемещению лопастей взбивателя в обрабатываемом продукте, Нм;

ω- угловая скорость вращения водила, с-1;

К- коэффициент запаса мощности, учитывающий пусковой момент, усредненное значение равно1,1;

η- к.п.д. механических передач.

Крутящий момент, равный моменту сил сопротивления перемещению, определяется по формуле

М =Р(R – r),

где Р – сила сопротивления среды, Н;

R – радиус делительной окружности неподвижного колеса, м; r – радиус делительной окружности сателлита, м.

Сила сопротивления перемещению инструмента равна Р =ξ F V2c ρc /2,

где ξ - удельный коэффициент сопротивления взбиваемой смеси;

F – площадь проекции элементов взбивателя на плоскость, касательная к окружности радиуса (R–r), в положении, наиболее близком к центру бачка, м2 ;

Vc – средняя скорость движения лопасти взбивателя, м/с.

Средняя скорость движения лопастей взбивателя может быть определено по полуэмпирической формуле

Vc =0,14 n (R – r),

где n – угловая скорость вращения водила, об/мин.

Опытным путем определено, что коэффициент сопротивления взбиваемой смеси существенно зависит от скорости движения лопасти. Для серийно выпускаемых машин скорость движения лопасти изменяется в пределах от 0,23 до 1,76 м/с. Наиболее энергоемким является приготовление сливочного крема, который, как правило, производится на скоростях от 0,23 до 0,7 м/с, причем для этой цели могут быть использованы крюкообразная лопасть и рамки с перемычкой, и плоскорешетчатая.

Приготовление яично- и белковосахарных смесей осуществляется на скоростях от 1 до 2 м/с прутковой лопастью.

ЛЕКЦИЯ 20. МАШИНЫ ДЛЯ ОБРАБОТКИ ТЕСТА

План

20.1Общие сведения

20.2. Машины тестомесильные

20.3Машина тестораскаточная

20.4Машина для отсадки заготовок

20.5Машина делительно-округлительная

20.6Правила эксплуатации

20.7Определение производительности

20.8Определение потребной мощности

20.1. ОБЩИЕ СВЕДЕНИЯ

118

Готовое тесто представляет собою насыщенную воздухом массу, состоящую из равномерно перемешанных компонентов, таких как мука, вода, соль, сахар, дрожжи, масло и др.

Для замеса теста на предприятиях питания достаточно широко используют тестомесильные машины периодического действия – ТММ-1М, ТММ-60М, МТИ-100, Тасема, для замеса крутого теста – МТМ-15 и для комплексной обработки – МКУ-40.

Применение машин периодического действия обусловлено рядом причин: универсализмом из-за быстрого перехода на выработку другого вида изделий, точностью дозирования компонентов, возможностью регулировки продолжительности и автоматизации процесса.

Для раскатывания полученных кусков теста применяют специальные машины, обрабатывающие продукт сдавливанием с уменьшением толщины при неоднократном пропускании продукта между вращающимися валками, зазор между поверхностями которых регулируется в необходимых пределах.

При производстве хлебобулочных изделий применяются машины для отсадки порций теста и тестоокруглительные.

20.2. МАШИНЫ ТЕСТОМЕСИЛЬНЫЕ

Машина ТММ-1М предназначена для замеса теста различной консистенции.

Состоит она из станины, кожуха, под которым расположен привод, фундаментной плиты, на которой находится дежа с продуктом и месильного рычага.

Привод состоит из электродвигателя, соединенного жестко с валом червячного редуктора, имеющего два выходных конца вала червячного колеса, расположенного горизонтально (рис.20.1). На одной концевой шейке находится ведущая звездочка цепной передачи к приводу вала месильного рычага; на втором полумуфта жесткого соединения с валом ко второму червячному редуктору – приводу вращения дежи. Месильный рычаг совершает движение по образующей конической поверхности, вершина конуса находится в центре сферического подшипника, состоящего из вертикального пальца, имеющего возможность свободно поворачиваться вокруг собственной оси и горизонтально расположенного пальца, закрепленного в щеках вертикального пальца неподвижно. На горизонтальном пальце расположена бронзовая втулка, выполняющая роль подшипника скольжения и закрепленная в расточке прилива месильного рычага. На коротком плече месильного рычага, находящегося в корпусе машины, имеется концевая шейка, приводимая во вращение вокруг оси приводного вала, продолжение оси которого совпадает с центром пересечения осей пальцев сферического подшипника. Вращение месильного рычага осуществляется водилом, расположенным на горизонтальном валу и закрепленным на нем. Водило имеет наклонно расположенное отверстие, в котором закрепляется наружное кольцо двухрядного радиального шарикового самоустанавливающегося подшипника, его внутреннее кольцо размещено на шейке короткого плеча месильного рычага, вследствие чего рычаг совершает вращательное движение. На горизонтальном валу также находится ведомая звездочка цепной передачи, ведущая звездочка которой находится на выходном валу червячного редуктора.

Рис. 20.1. Тестомесильная машина ТММ-1М.

На конце длинного плеча месильного рычага находятся месильные лопасти, перемешивающие продукт в деже. От разбрызгивания продукта при перемешивании предохраняют подъемные щитки, находящиеся по боковым сторонам дежи, в плоскости вращения лопастей

Второй червячный редуктор приводит во вращение дежу с обрабатываемым продуктом через диск с квадратным углублением в виде гнезда, в которое входит квадратный хвостовик диска, расположенного на вертикальном валу привода вращения дежи. Диск с квадратным хвостовиком имеет возможность осевого перемеще-

119

ния при помощи вилки рычага, управляемого ножной педалью при установке и скатывании дежи. Дежа вкатывается на фундамент вручную, она имеет три поворотных колесика, расположенных под литой чугунной рамой, в расточке прилива которой находятся радиально-упорные шариковые подшипники, служащие опорами вращающегося вала, на верхнем конце которого имеется цапфа для крепления дежи. В комплект рабочих принадлежнгостей машины входит три сменных дежи, поочередно подкатываемых к машине для обработки теста. Опара в дежах проходит необходимое по времени выстаивание, предусмотренное технологическим процессом замеса.

На электродвигателе укреплен маховик для ручного подъема рычага при выкатывании дежи.

Вращение от электродвигателя передается через червячный редуктор и цепную передачу месильному рычагу, перемешивающему продукт в деже. Одновременно дежа совершает вращение вокруг собственной оси посредством привода от второго червячного редуктора через фланец, расположенный на валу с подпружиненным диском, имеющим квадратный хвостовик.

Продукт вращается вместе с дежой, равномерно перемешивается месильным рычагом и при этом насыщается воздухом.

Тележка с дежой фиксируется на фундаментной плите тремя цилиндрическими штырями, входящими в специальные отверстия на корпусе тележки. Для того, чтобы дежа не вращалась при передвижении тележки по цеху, в корпусе тележки имеется специальный предохранитель, который после поворота дежи на определенный небольшой угол удерживает ее в неподвижном состоянии.

Объем дежи 140 литров; частота вращения месильного рычага 27 об/мин, дежи – 4 об/мин; мощность электродвигателя привода машины 2,2 кВт.

Машина ТММ-60М предназначена для замеса теста различной консистенции, в том числе и крутого для пельменей. Состоит она из корпуса, выполненного в виде сварной рамы, закрытой кожухами, внутри корпуса расположены привод, с лицевой стороны находится месильный рычаг и съемная дежа емкостью 60 литров.

Вращение дежи с диском и движение месильного рычага производится через привод, состоящий из электродвигателя, клиноременной передачи и двух одноступенчатых червячных редукторов (рис.20.2). Первый червячный редуктор имеет передаточное число 40, на концевой шейке выходного вала расположен кривошип, посредством шатуна перемещающий в вертикальном направлении вверх-вниз головку месильного рычага, не совершающего вращательного движения. Вращается дежа от второго червячного редуктора, имеющего те же параметры, сто и первый редуктор. Его червяк приводится во вращение ведомым шкивом большего диаметра, вследствие чего выходной вал редуктора, соединенный с дежой имеет меньшее число оборотов в минуту, чем число двойных ходов месильного рычага в минуту.

Рис. 20.2. Тестомесильная машина ТММ-60М.

Головка месильного рычага предназначена для фиксирования двух положений рычага – рабочего и нерабочего. Состоит она из корпуса, имеющего ось поворота месильного рычага, необходимую при переводе его в нерабочее положение, эксцентрика с контр-гайкой, регулирующей зазор между лопастями рычага и дежой

Ползун месильного рычага закреплен в нижней части голвки посредством штифта. Шарнирный замок головки фиксирует положение рычага в нижнем рабочем и верхнем, нерабочем (откинутом вверх). Освобождение фиксатора в обоих положениях происходит при повороте рычага переключения положений. При установке дежи на диск привода необходимо месильный рычаг поднять в верхнее положение, проведя манипуляции с рычагом переключения. Месильный рычаг в верхнем положени фиксируется пружиной. Дежа устанавливается кольцом на поворотный диск и поворачивается против часовой стрелки до входа штифтов кольца дежи в наклонные пазы диска до упора, затем рычаг переводится в рабочее положение.

Машина снабжена реле времени, посредством которого устанавливается продолжительность замеса в пределах до 6 минут.

Емкость дежи – 60 литров; частота вращения дежи 35 об/мин; число двойных ходов месильного рычага 47 в минуту; установленная мощность электродвигателя привода 1,1 кВт.

Машина МТИ-100 (интенсивного замеса теста) предназначена для приготовления дрожжевого и пресного теста любой консистенции, а также для производства теста бисквитного, песочного и используется в крупных предприятиях питания и фабриках-заготовочных.

120