- •Выпускная квалификационная работа дипломированного специалиста (инженера)

- •Санкт-Петербургский государственный технологический институт (технический университет)

- •Реферат

- •Содержание Введение

- •Аналитический обзор

- •Процесс изомеризации пентановой фракции

- •Катализаторы применяемые для проведения процесса изомеризации

- •Организация процесса с высокой конверсией и скоростью химической реакции

- •Использование аппаратов реакционно-ректификационного типа

- •Конструктивные решения внутреннего устройства колонны реакционно-ректификационного типа

- •Методы исследования совмещенных процессов

- •Анализ статики нсррп

- •Математическое моделирование реакционно-массообменных процессов

- •Математические модели парожидкостного равновесия

- •Уравнения состояния

- •Цель и задачи

- •Экспериментальная часть

- •Анализ статики нсррп изомеризации пентана

- •Определение многообразия химического взаимодействия (мхв) для нсррп изомеризации нормального пентана

- •Определение принципиальной протяженности реакционной зоны

- •Создание математической модели реакционно-ректификационной колонны в системе hysys

- •Расчёт простой ректификационной колонны в системеHysys

- •Выбор метода расчёта для моделирования реакционно-ректификационной колонны

- •Моделирование реакционно-ректификационной колонны в системеHysys

- •Расчет кинетических параметров

- •Проверка адекватности математической модели процесса

- •Проведение экспериментов на лабораторной установке

- •Прокаливание стандартного катализатора изомеризацииPt/Zr/so4

- •Восстановление стандартного катализатора изомеризацииPt/Zr/so4

- •Проведение эксперимента на стандартном катализаторе изомеризацииPt/Zr/so4

- •Приготовление опытного катализатора изомеризации типаPt/Zr/so4

- •Восстановление опытного катализатора изомеризации типаPt/Zr/so4

- •Проведение эксперимента на опытном катализаторе изомеризации типаPt/Zr/so4

- •Сравнение результатов моделирования и эксперимента

- •Результаты и обсуждения

- •Заключение и выводы

- •Список литературы

- •Виды работ, выполненных с использованием эвм и элементами сапр

- •Расчёт константы скорости реакции

- •Патентный поиск

- •Маркетинговое исследование

- •Стандартизация

- •Охрана труда и окружающей среды

- •Характеристика опасных и вредных производственных факторов

- •Пожарная безопасность

- •Гигиена и санитария труда

- •Безопасность работ в лаборатории

- •Меры первойпомощи

- •Охрана окружающей среды

- •Инструкции по охране труда

- •Технико-экономическая оценка научно-исследовательской работы.

- •Обоснование договорной цены на разработку

- •Расчет сметы затрат и определение минимальной ценыразработки

- •2.1 Расчет затрат на научно-исследовательскую разработку

- •2.2 Расчет затрат на сырье, материалы, реактивы, покупныеизделия и полуфабрикаты

- •2.3 Расчет затрат на энергоресурсы

- •2.4 Расчет затрат на приборы, оборудование для научно-экспериментальных работ и суммы амортизационных отчислений

- •2.5 Расчет затрат на оплату труда с обязательными начислениями

- •2.6 Прочие затраты

- •2.6.1 Затраты на выполнение специальных анализов

- •2.6.2 Расчет суммы расходов по использованию вычислительнойтехники

- •2.6.3 Расчет суммы накладных расходов

- •Расчет сметы затрат на разработку

Моделирование реакционно-ректификационной колонны в системеHysys

Математическая модель процесса изомеризации пентана в колонне реакционно-ректификационного типа осуществлена в системе HYSYSна основе простой ректификационной колонны с указанием расположения реакционных зон на требуемых тарелках и с применением метода расчетаSimultaneousCorrection.

Для расчета реакционной зоны в колонне метод SimultaneousCorrectionиспользует кинетические реакции из «Диспетчера реакций»[12].

Расчет кинетических реакций проводится итерационно, поэтому программе приходится находить начальные приближения для состава продуктов. Тем самым определяется скорость реакций, после чего проверяется мольный баланс, и система переходит к следующей итерации, и так до тех пор, пока решение не сойдется.

Уравнение относится к скорости реакции raпри заданных параметрах реакции и базисе (например, концентрации)[13].

Расчет кинетических параметров

При создании математической модели процесса использовались экспериментальные данные по кинетике изомеризации пентан-гексановой фракции на катализаторе типа Pt/Zr/SO4[6,7].

В таблице приведены основные характеристики и показатели процесса изомеризации для пентан-гексановых фракций среднего состава на катализаторе типа Pt/Zr/SO4. Содержание тяжелых углеводородов (гептанов, нафтенов С6, бензола) не более 10% масс [7].

Таблица 3 – Основные показатели процесса изомеризации пентан-гексановых фракций среднего состава

|

Показатели |

Катализатор типа Pt/Zr/SO4 |

|

Температура, ºС |

130-170 |

|

Объёмная скорость подачи сырья, ч-1 |

2,0-3,0 |

|

Давление, Мпа |

2,8-3,5 |

|

Содержание воды в сырье, мг/кг (ppm) |

до 10 |

|

Содержание серы в сырье, мг/кг (ppm) |

до 2 |

|

Содержание азота в сырье, мг/кг (ppm) |

1-2 |

|

Конверсия сырья «за проход», % |

до 75 |

|

Октановое число изомеризата (ОЧИМ, п) |

до 84 |

|

Селективность, % мас. |

до 99 |

Для моделирования кинетических реакций в системе HYSYSна основе экспериментальных данных необходимо получить значения констант скоростей реакций, проходящих на данном катализаторе. С этой целью реализована процедура в программной средеMathCAD, подробно описанная в приложении А.

Проверка адекватности математической модели процесса

Для проверки адекватности создаваемой математической модели в системе HYSYSсоздана математическая модель процесса «Paraffinisomerisationprocessusingreactivedistillation» с использованием выбранного термодинамического пакета и кинетических параметров. Полученные результаты моделирования сравнивались с данными приведенными в описании процесса [16].

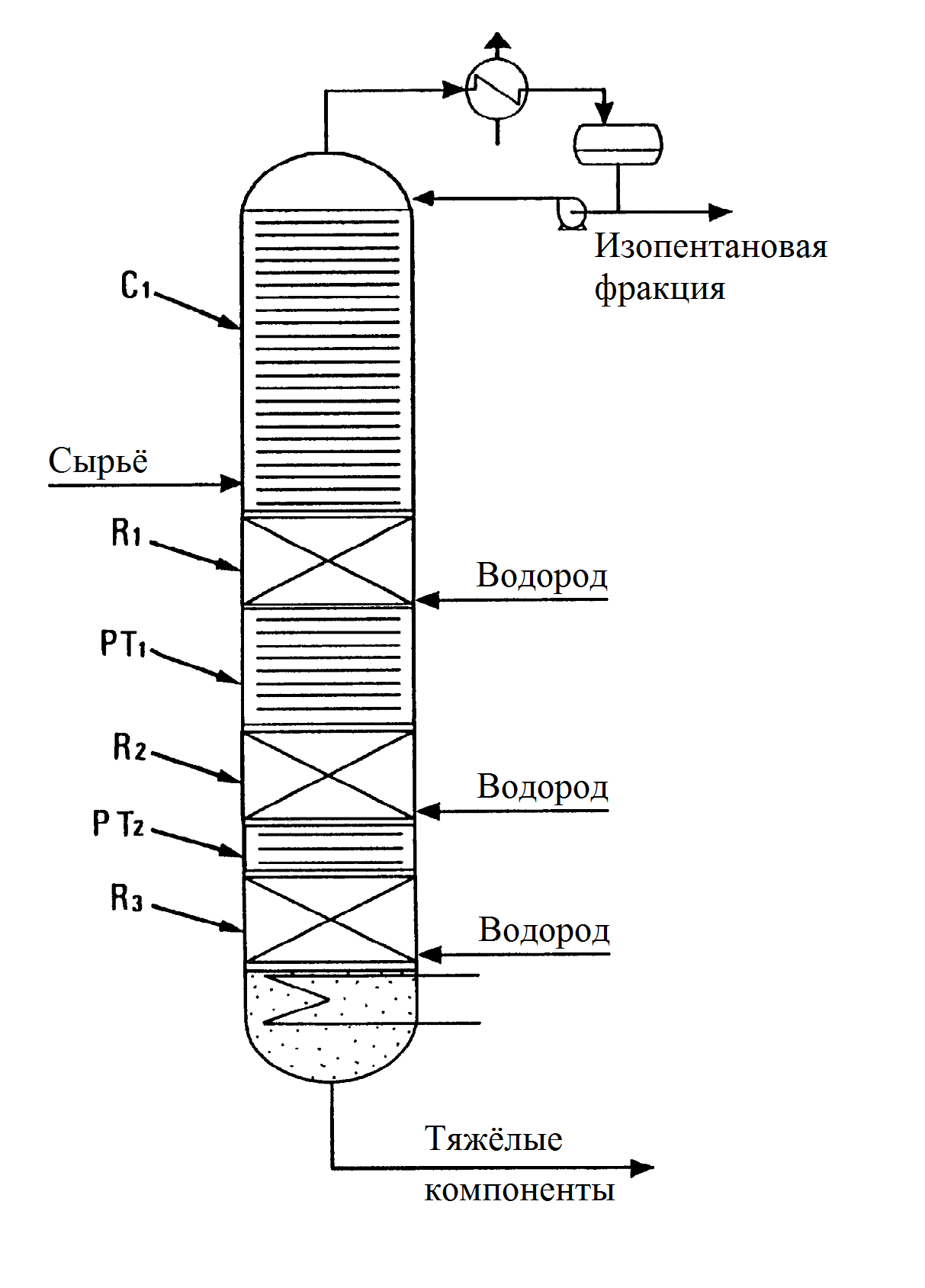

Согласно описанию, реакционно-ректификационная колонна процесса «Paraffinisomerisationprocessusingreactivedistillation» (рисунок 5) состоит из 36 теоретических тарелок (нумерация тарелок сверху), включает в себя три реакционные зоны (R1,R2,R3), расположенные на 27-28, 32-33, 35-36 тарелках. Тарелка питания 26.

Состав сырья на входе в колонну (% мол.):

Таблица 4 – Состав сырья на входе в колонну

|

Компонент |

Состав (% мол.) |

|

изопентан |

24,6 |

|

н-пентан |

27,8 |

|

2,2-диметилбутан |

1,7 |

|

2,3-диметилбутан |

2,8 |

|

2-метилпентан |

15 |

|

3-метилпентан |

8,5 |

|

н-гексан |

13,2 |

|

метилциклопентан |

3,6 |

|

бензол |

1,5 |

|

С7+ |

1,3 |

Рисунок 5 – Колонна изомеризации процесса «Paraffin isomerisation process using reactive distillation »

Сравнение технологических параметров описанных в модели "Paraffinisomerisationprocessusingreactivedistillation" и модели аналогичного процесса, созданной с использованием выбранных параметров и реализованного в системеHYSYSприведено в таблице:

Таблица 5 – Сравнение технологических параметров процесса изомеризации.

|

Технологические параметры |

Модель "Paraffin isomerisation process using reactive distillation " |

Расчетная модель в системе HYSYS |

Относительное отклонение, % |

|

Температура верха колонны, oC |

99 |

99,8 |

0,80 |

|

Температура низа колонны, oC |

142 |

141,1 |

0,63 |

|

Расход питания, кг/ч |

93,6 |

93,6 |

– |

|

Отбор дистиллята, кг/ч |

41,9 |

41,5 |

0,95 |

|

Отбор кубового продукта, кг/ч |

50,2 |

52,1 |

3,65 |

|

Мольная доля н-пентана в дистилляте, % |

3 |

3 |

– |

|

Мольная доля изопентана в кубовом продукте, % |

12 |

11,2 |

6,67 |

|

Мольная доля н-пентана в кубовом продукте, % |

3 |

2,8 |

8,33 |

|

Конверсия н-пентана, % |

82,8 |

83,5 |

0,84 |

Таким образом, данные, полученные с помощью созданной модели с приемлемой точностью повторяют данные модели "Paraffinisomerisationprocessusingreactivedistillation", следовательно выбранный метод расчета реакционно-ректификационной колонны и кинетические параметры реакций подходят для моделирования процесса изомеризации пентана в колонне реакционно-ректификационного типа.