- •Введение

- •1 Аналитический обзор

- •1.1 Пути повышения эффективности процесса ректификации. Тепловой насос

- •1.2 Органический цикл Ренкина

- •1.3 Энерготехнологическая система разделения углеводородов

- •2 Цели и задачи работы

- •3 Экспериментальная часть

- •3.1 Разработка модели каскада колонн газофракционирующей установки

- •3.2 Разработка модели энерготехнологической системы разделения и проведение расчетных исследований по влиянию режимных параметров

- •3.3 Расчет испарителя с учетом гидравлических сопротивлений трубопроводов

- •3.4 Экономическая эффективность установки

- •4 Заключение и выводы

- •Список использованных источников

- •Приложение а

- •Освещение помещения. Разряд зрительных работ. Норма освещённости. Источники света. Светильники

- •Приложение б

- •Приложение в

РЕФЕРАТ

Отчет 43 с., 23 рис., 13 табл., 19 источников, 3 прил.

Ключевые слова: ректификация; органический цикл Ренкина; интеграция; производство электроэнергии.

Рассмотрена энерготехнологическая система разделения углеводородных смесей на примере газофракционирующей установки. Проведен анализ влияния параметров технологического режима на выработку электроэнергии.

Цель дипломной работы – анализ эффективности энерготехнологических систем разделения на газофракционирующей установке.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 7

1 АНАЛИТИЧЕСКИЙ ОБЗОР 8

1.1 Пути повышения эффективности процесса ректификации. Тепловой насос 8

1.2 Органический цикл Ренкина 11

1.3 Энерготехнологическая система разделения углеводородов 19

2 ЦЕЛИ И ЗАДАЧИ РАБОТЫ 22

3 ЭКСПЕРИМЕНТАЛЬНАЯ ЧАСТЬ 23

3.1 Разработка модели каскада колонн газофракционирующей установки 23

3.2 Разработка модели энерготехнологической системы разделения и проведение расчетных исследований по влиянию режимных параметров 28

3.3 Расчет испарителя с учетом гидравлических сопротивлений трубопроводов 38

3.4 Экономическая эффективность установки 49

4 ЗАКЛЮЧЕНИЕ И ВЫВОДЫ 50

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 51

ПРИЛОЖЕНИЕ А 53

Освещение помещения. Разряд зрительных работ. Норма освещённости. Источники света. Светильники 57

ПРИЛОЖЕНИЕ Б 60

ПРИЛОЖЕНИЕ В 65

Введение

Проблема уменьшения энергозатрат в различных отраслях промышленности относится и к химическим производствам, в которых значительная доля затрат принадлежит процессам разделения смесей как при получении чистых готовых продуктов, так и на стадиях подготовки сырья. Среди существующих методов разделения жидких смесей процесс ректификации является одним из наиболее энергоёмких из-за высокой теплоты парообразования компонентов смеси.

Ректификация является одним из основных процессов химической, нефтехимической, нефтеперерабатывающей и смежных отраслей промышленности. На долю ее приходятся громадные капиталовложения и энергозатраты. В то же время ректификация имеет один из наиболее низких энергетических КПД среди всех процессов химической технологии. Поэтому рациональное аппаратурное оформление процессов ректификации и снижение затрат энергии на их осуществление является актуальной задачей.

Наиболее современным и активно исследуемым направлением по снижению энергопотребления в процессе ректификации является ее приближение к гипотетическому термодинамически обратимому процессу (колонны с тепловым насосом или внутренней тепловой интеграцией, комплексы разделения с частично или полностью связанными тепловыми и материальными потоками). Такие системы разделения позволяют снизить энергозатраты на 20-60%, тем не менее, до настоящего времени они находят узкое применение в крупнотоннажном химическом и нефтехимическом производстве из-за сложности конструирования и управления [1].

В данной работе рассматривается интеграция ректификации с органическим циклом Ренкина (ОЦР), где ребойлер колонны является генератором пара для турбодетандера, а колонна – конденсатором отработанного пара.

1 Аналитический обзор

1.1 Пути повышения эффективности процесса ректификации. Тепловой насос

Ректификация – это процесс разделения бинарных или многокомпонентных смесей в результате многократного испарения жидкости и конденсации пара по высоте ректификационной колонны при движении жидкости сверху вниз – от дефлегматора к кубу. При этом жидкость обогащается высококипящими (труднолетучими) компонентами, а пар, поднимающийся вверх, - низкокипящими (легколетучими) компонентами.

Процесс ректификации относится к числу наиболее энергоемких. Энергоемкость этого процесса связана с необходимостью испарять один или несколько компонентов смеси, затрачивая при этом, как минимум, теплоту парообразования.

Наиболее очевидным способом снижения затрат теплоты на ректификационных установках является использование теплоты уходящих (горячих) потоков для нагревания входящих [2]. Ограничением в использовании рекуперативного теплообмена является минимальная движущая сила процесса теплопередачи на уровне 3-5 °С – в противном случае размеры теплообменника становятся неоправданно большими, а их работа – неустойчивой.

Одним из главных направлений в разработке энергосберегающих схем процесса ректификации является приближение реального процесса к термодинамически обратимой ректификации [3].

На практике могут быть реализованы только некоторые особенности гипотетического процесса обратимой ректификации. К таким особенностям, в частности, относится распределенный подвод тепла к отгонной и отвод тепла от укрепляющей части колонны. Колонны с внутренним теплоинтегрированием (HIDiC) были предложены еще в середине 70-х годов прошлого века и с тех пор постоянно привлекают внимание исследователей. Эти системы, комбинируя в себе принцип теплового насоса и неадиабатической ректификации, позволяют максимально снизить затраты энергии на разделение. Однако, до настоящего времени системыHIDiC, в отличие от более традиционных методов теплоинтеграции, не находят широкого применения в промышленной практике из-за сложности конструирования и управления, а также из-за отсутствия четких экспериментальных данных по энергоэффективности, полученных на опытных или полупромышленных установках.

К системам с рекуперацией тепла условно можно отнести все ректификационные системы, в которых снижение затрат на разделение достигается в результате теплообмена между потоками и подвода тепла и холода на промежуточных температурных уровнях (между температурами верха и низа колонны). Такие системы могут включать одну или несколько ректификационных колонн. К ним относятся системы с тепловым насосом, с промежуточным подводом тепла и холода, с несколькими вводами сырья при различных температурах и составах равновесных фаз и систем с теплообменом между конденсирующимися и испаряющимися потоками различных ректификационных колонн [3].

При наличии нескольких ректификационных колонн применяют каскадирование тепла, то есть большая часть пара из верха высокотемпературной колонны конденсируется в кипятильнике низкотемпературной колонны, полностью заменяя греющий водяной пар. Экономический эффект зависит от разности температур в кипятильнике и флегмового числа [4].

В отсутствии возможности использования пара из верха колонны для обогрева других аппаратов его можно сжимать в компрессоре с получением пара более высокого потенциала, достаточного для того, чтобы применять сжатый пар в кипятильнике той же колонны.

Одним из методов повышения энергопотенциала теплоносителя (пара) с целью рекуперации тепла в процессе ректификации является использование ректификационных установок с термокомпрессией пара (тепловым насосом). В них теплота фазового перехода пара, отбираемого из ректификационной колонны, идет на создание парового потока в колонне. Температура циркулирующего в системе теплоносителя, с помощью которого передается тепло с низкого уровня в конденсаторе на более высокий в кипятильник, повышается в компрессоре. Теплоноситель испаряется в конденсаторе, его пары сжимаются в компрессоре до давления, при котором температура конденсации теплоносителя будет выше температуры кипения кубового продукта. Затем теплоноситель направляется в кипятильник, где конденсируется, испаряя часть кубовой жидкости [3].

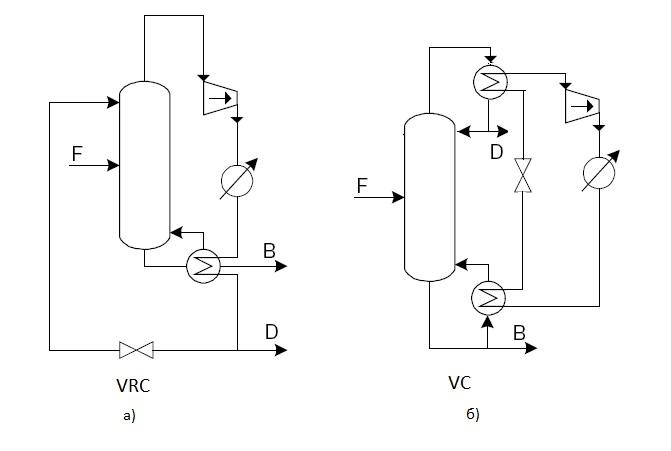

Реализация теплового насоса в ректификационной колонне возможна как на концевых, так и на промежуточных потоках с использованием одного из концевых потоков в качестве теплоносителя или с использованием внешнего теплоносителя (рисунок 1.1).

Выбор той или иной схемы реализации теплового насоса зависит от ряда факторов: теплофизических и технологических, конструкционных и технико-экономических.

Использование схем с тепловым насосом не влияет на процесс ректификации, но снижает внешние термодинамические потери, связанные с подводом тепла и холода.

Рисунок 1.1 – Схемы ректификационных установок с термокомпрессией пара на концевых потоках с использованием верхнего (а) и внешнего (б) потоков в качестве теплоносителя

Системы с тепловым насосом целесообразно использовать при малой разности температур между верхом и низом колонны (близкокипящая смесь), при больших флегмовых числах и низких температурах верха колонны (дорогой хладоноситель), то есть при больших энергозатратах на разделение. Эти признаки можно использовать как эвристические при синтезе оптимальных систем разделения. Примером использования системы с тепловым насосом может служить пропан-пропиленовая колонна в некоторых установках получения этилена и пропилена.

Системы с рекуперацией тепла позволяют, главным образом снизить энергозатраты на разделение за счет определенного усложнения технологии. Поэтому их использование экономически оправдано только в тех случаях, когда соответствующий разделительный элемент является «узким местом» схемы разделения, то есть имеет наиболее существенные затраты.