- •Введение

- •1 Аналитический обзор

- •1.1 Пути повышения эффективности процесса ректификации. Тепловой насос

- •1.2 Органический цикл Ренкина

- •1.3 Энерготехнологическая система разделения углеводородов

- •2 Цели и задачи работы

- •3 Экспериментальная часть

- •3.1 Разработка модели каскада колонн газофракционирующей установки

- •3.2 Разработка модели энерготехнологической системы разделения и проведение расчетных исследований по влиянию режимных параметров

- •3.3 Расчет испарителя с учетом гидравлических сопротивлений трубопроводов

- •3.4 Экономическая эффективность установки

- •4 Заключение и выводы

- •Список использованных источников

- •Приложение а

- •Освещение помещения. Разряд зрительных работ. Норма освещённости. Источники света. Светильники

- •Приложение б

- •Приложение в

2 Цели и задачи работы

Целью работы является анализ эффективности энерготехнологических систем разделения на газофракционирующей установке.

Задачи:

- Разработка модели каскада колонн газофракционирующей установки;

- Разработка модели энерготехнологической системы разделения и проведение расчетных исследований по влиянию режимных параметров;

- Анализ полученных результатов расчетов;

- Расчет испарителя с учетом гидравлических сопротивлений трубопроводов;

- Оценка экономического эффекта.

3 Экспериментальная часть

3.1 Разработка модели каскада колонн газофракционирующей установки

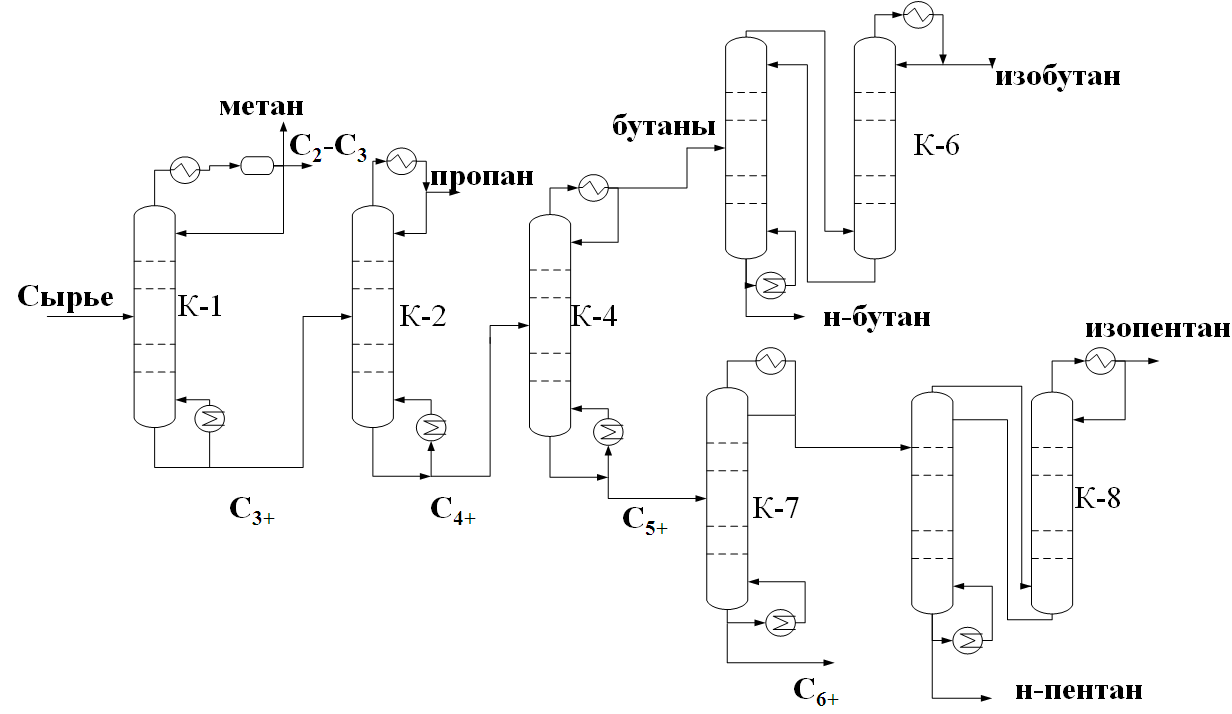

В данной работе рассматривается энерготехнологическая система разделения углеводородных смесей. Для того чтобы определить параметры рабочих жидкостей, расходы и составы потоков и нагрузки колонн создается модель ГФУ в программе HYSYS. Принципиальная схема каскада ректификационных колонн газофракционирующей установки приведена на рисунке 3.1.

К-1 – деэтанизатор, К-2 – пропановая колонна, К-4 – дебутанизатор, К-6 –бутановая колонна, К-7 – депентанизатор, К-8 – пентановая колонна

Рисунок 3.1 – Принципиальная схема каскада ректификационных колонн газофракционирующей установки

Для построения модели и оценки ее адекватности использовались фактические данные за 30.01.06: углеводородные составы газов и технологические параметры режима работы колонн.

Компьютерная модель блока ректификации создавалась с помощью программного продукта HYSYSкомпанииAspenTech(США) (рисунок 3.2).

Рисунок 3.2 – Модель блока ректификации газофракционирующей установки

После создания и настройки модели блока ректификации по основным режимным параметрам была проведена оценка ее адекватности. Оценка адекватности модели проводилась путем сравнения следующих расчетных и фактических параметров (таблицы 3.1 – 3.6):

- расхода орошения;

- температур на контрольных тарелках;

- углеводородного состава продуктовых отборов.

Таблица 3.1 – Сравнение режимов работы колонны К-1 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход сырья, м3/ч |

117,2 |

117,2 |

0 |

|

Расход орошения, м3/ч |

12 |

12 |

0 |

|

Флегмовое число |

|

1,24 |

- |

|

Отбор сухого газа с верха К-1, м3/ч |

1400 |

1400 |

0 |

|

Отбор кубового остатка с низа К-1, м3/ч |

132,2 |

132,2 |

0 |

|

Давление верха К-1, кПа |

2180 |

2180 |

0 |

|

Давление в конденсаторе, кПа |

1700 |

1700 |

0 |

|

Температура сырья, °С |

63,8 |

63,8 |

0 |

|

Температура в конденсаторе, °С |

33 |

30,3 |

0,9 |

|

Температура низа К-1, °С |

108,6 |

113,2 |

4,2 |

|

Температура на 35 тарелке, °С |

76 |

75,6 |

0,5 |

|

Состав сырьевого потока, % масс. |

|

|

|

|

метан |

0,16 |

0,16 |

0 |

|

этан |

2,27 |

2,27 |

0 |

|

пропан |

21,38 |

21,38 |

0 |

|

i-бутан |

13,31 |

13,31 |

0 |

|

n-бутан |

35,01 |

35,01 |

0 |

|

i-пентан |

16,55 |

16,55 |

0 |

|

n-пентан |

9,12 |

9,12 |

0 |

|

Гексан и выше |

2,11 |

2,11 |

0 |

Таблица 3.2 – Сравнение режимов работы колонны К-2 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход сырья, м3/ч |

132,2 |

132,2 |

0 |

|

Расход орошения, м3/ч |

108 |

108 |

0 |

|

Флегмовое число |

|

3,33 |

- |

|

Давление верха К-2, кПа |

1690 |

1690 |

0 |

|

Давление в конденсаторе,кПа |

1350 |

1350 |

0 |

|

Температура сырья, °С |

108,6 |

113,2 |

4,2 |

|

Температура в конденсаторе, °С |

46,4 |

45,3 |

2,4 |

|

Температура низа К-2, °С |

121,6 |

121,7 |

0,1 |

|

Температура на 56 тарелке, °С |

90,4 |

89,4 |

1,1 |

|

|

|

|

|

|

Состав пропан-бутановой фракции, % масс. |

|

|

|

|

этан |

2,07 |

2,47 |

0,4 |

|

пропан |

71,13 |

710,19 |

0,06 |

|

i-бутан |

20,13 |

19,34 |

0,79 |

|

n-бутан |

6,57 |

7,0 |

0,43 |

Таблица 3.3 – Сравнение режимов работы колонны К-4 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход орошения, м3/ч |

105,3 |

105,3 |

0 |

|

Флегмовое число |

|

2,21 |

- |

|

Отбор сумм. бутанов с верха К-4, м3/ч |

42 |

42,7 |

1,7 |

|

Отбор кубового остатка с низа К-4, м3/ч |

29 |

29,4 |

1,4 |

|

Давление верха К-4, кПа |

780 |

780 |

0 |

|

Давление в конденсаторе, кПа |

600 |

600 |

0 |

|

Температура сырья, °С |

121,6 |

121,7 |

0,1 |

|

Температура в конденсаторе, °С |

60,3 |

61,1 |

1,3 |

|

Температура низа К-4, °С |

113,5 |

115,0 |

1,3 |

|

Температура на 10 тарелке, °С |

103,4 |

100,2 |

3,1 |

|

Состав потока верха К-4, % масс. |

|

|

|

|

i-бутан |

19,85 |

20,06 |

0,21 |

|

n-бутан |

80,6 |

79,41 |

1,19 |

Таблица 3.4 – Сравнение режимов работы колонны К-7 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход сырья, м3/ч |

29,0 |

29,4 |

1,4 |

|

Расход орошения, м3/ч |

20,9 |

20,9 |

0 |

|

Давление верха К-7, кПа |

440 |

440 |

0 |

|

Давление в конденсаторе, кПа |

350 |

350 |

0 |

|

Температура сырья, °С |

113,5 |

115,0 |

1,3 |

|

Температура в конденсаторе, °С |

80,1 |

82,2 |

2,7 |

|

Температура низа К-7, °С |

107,1 |

107,7 |

0,6 |

|

Температура на 10 тарелке, °С |

93,7 |

95,2 |

2,7 |

Таблица 3.5 – Сравнение режимов работы колонны К-6 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход сырья, м3/ч |

42 |

42,7 |

1,7 |

|

Расход орошения, м3/ч |

251,9 |

251,9 |

0 |

|

Флегмовое число |

|

25,6 |

- |

|

Давление верха К-6, кПа |

970 |

970 |

0 |

|

Давление в конденсаторе, кПа |

800 |

800 |

0 |

|

Температура сырья, °С |

60,3 |

61,1 |

1,3 |

|

Температура в конденсаторе, °С |

59,3 |

61,6 |

3,9 |

|

Температура низа К-6, °С |

82,4 |

85,2 |

3,3 |

|

Температура на 30 тарелке, °С |

79,7 |

82,1 |

3,0 |

|

|

|

|

|

|

Состав потока верха, % масс. |

|

|

|

|

i-бутан |

99,3 |

99,84 |

0,54 |

|

n-бутан |

0,05 |

0,05 |

0 |

|

|

|

|

|

|

Состав потока верха, % масс. |

|

|

|

|

i-бутан |

0,04 |

0,14 |

0,1 |

Таблица 3.6 – Сравнение режимов работы колонны К-8 реальной установки и модели

|

Параметр |

Установка |

Модель |

Отклонение, % |

|

Расход орошения, м3/ч |

168,4 |

168,4 |

0 |

|

Флегмовое число |

|

10,0 |

- |

|

Давление верха К-8, кПа |

350 |

350 |

0 |

|

Давление в конденсаторе, кПа |

190 |

190 |

0 |

|

Температура в конденсаторе, °С |

62,9 |

62,5 |

0,6 |

|

Температура низа К-8, °С |

93,6 |

95,2 |

1,7 |

|

Температура на 70 тарелке, °С |

87 |

89,9 |

3,3 |

|

|

|

|

|

|

Состав потока верха, % масс. |

|

|

|

|

i-пентан |

98,1 |

99,0 |

0,9 |

|

n-пентан |

0,9 |

0,9 |

0 |

|

|

|

|

|

|

Состав потока верха, % масс. |

|

|

|

|

n-пентан |

98,8 |

99,7 |

0,9 |

Для колонн ректификации среднее отклонение модельных значений параметров процесса от фактических составляет около 5%, что позволяет использовать полученную модель для дальнейших исследований.

По результатам анализа технологических параметров колонн было выбрано 3 колонны (К-4, К-6, К-8) для дальнейшего моделирования энерготехнологической системы разделения (таблица 3.7). В выбранных колоннах нагрузка на ребойлер достаточно велика, и при этом давление рабочей жидкости относительно невысокое, то есть рабочую жидкость можно сжать на 1000 – 2000 кПа.

Таблица 3.7 Анализ технологических параметров колонн

|

|

К-1 |

К-2 |

К-4 |

К-7 |

К-6 |

К-8 |

|

Давление низа, кПа |

2300 |

1830 |

900 |

560 |

1130 |

530 |

|

Температура низа, ͦС |

113,2 |

121,7 |

115,0 |

107,7 |

85,2 |

95,2 |

|

Нагрузка ребойлера, МВт |

3,03 |

5,96 |

6,60 |

2,06 |

12,51 |

10,86 |

|

Состав рабочей жидкости, % масс. |

С2-3 – 20,0 С4 – 50,4 С5- 27,3 С6+ - 2,3 |

С4 – 59,6 С5- 37,2 С6+ - 3,2 |

i-C5 – 59,1 n-C5 – 32,9 С6+ - 8,0 |

i-C5 – 15,9 n-C5 – 41,7 С6+ - 42,5 |

n-C4 – 99,0 i-C5 – 1,0

|

n-C5 – 99,7 С6+ - 0,3 |