дп

.pdf

температура в сушилки будит поддерживаться при помощи регулирующего

клапана КЗР-50 (20в), который по мере уменьшения и увеличения проходного сечения регулирует подачу газа в горелки. Давление, в под

решетном пространстве будит поддерживаться с помощью дутьевого

|

вентилятора (19в). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

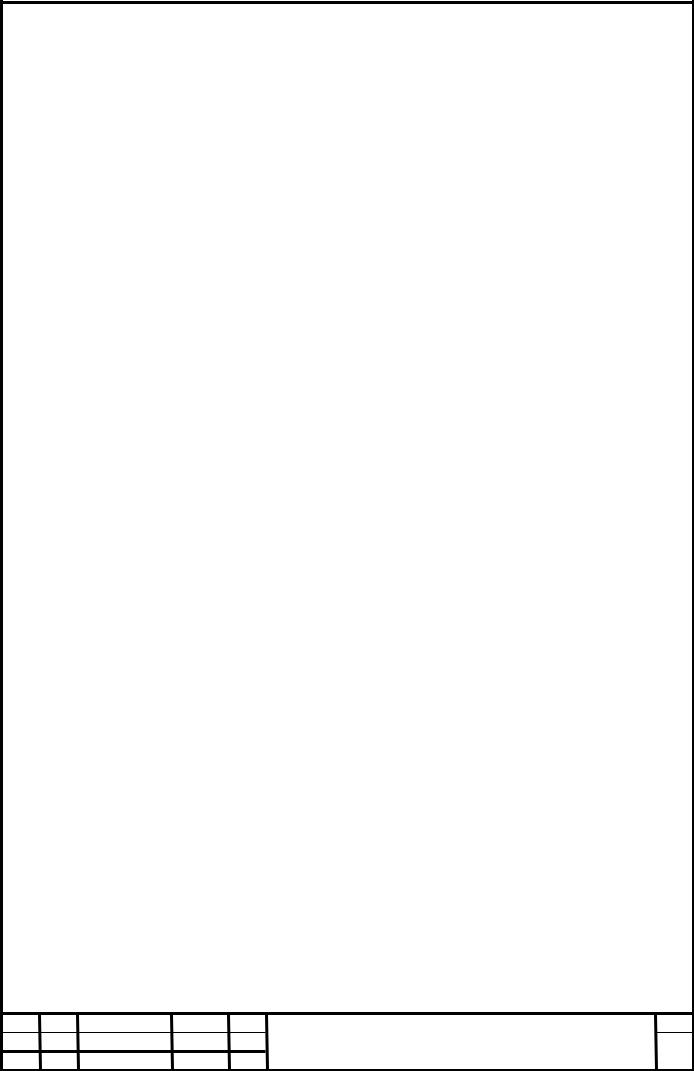

Таблица |

12 |

– Контролируемые и регулируемые |

параметры |

|||||||||||||||

технологического процесса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Стадия |

Контролируе- |

Допустимые |

Средство |

Диапазон |

Исполнитель |

|||||||||||||

|

|

|

|

мый |

отклонения |

измерения |

измерения |

|

|||||||||||

|

|

|

|

параметр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

2 |

3 |

|

|

|

|

4 |

5 |

|

|

|

|

6 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

1.Взвешивание |

|

|

Масса |

|

|

|

1% |

|

|

|

|

Весы |

50-150000 |

|

|||||

ячменя |

|

|

|

|

|

|

|

|

|

|

|

платформенные |

кг |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

РС-150Д24А |

|

|

|

|

|

|

2.Разгрузка |

|

|

Уровень |

|

|

1-2% |

|

|

|

Уровнемер |

0,2-15м |

Шиберная |

|||||||

ячменя в |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

задвижка |

|

приемный бункер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3.Сброс отходов в |

|

|

Уровень |

|

|

1-2% |

|

|

|

Уровнемер |

0,6-30м |

|

|||||||

бункер для |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

крупных |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

включений |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4.Сброс отходов в |

|

|

Уровень |

|

|

1-2% |

|

|

|

Уровнемер |

0,6-30м |

|

|||||||

бункер для овсюга |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

5.Сброс отходов в |

|

|

Уровень |

|

|

1-2% |

|

|

|

Уровнемер |

0,6-30м |

|

|||||||

бункер для ячменя |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

2 сорта |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6.Загрузка ячменя |

|

|

Уровень |

|

1-2% |

|

Уровнемер |

1-60 м |

|

||||||||||

в силос после |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-50-70 |

°C |

|

|

||

предварительной |

Температура |

|

±1°C |

|

Термоподвеска |

|

|

||||||||||||

очистке |

|

|

|

|

|

|

|

|

|

|

|

ТП-001 |

|

|

|

|

|

|

|

7.Загрузка |

|

|

Уровень |

|

1-2% |

|

|

|

Уровнемер |

1-60 м |

|

||||||||

отсортированного |

|

|

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

ячменя в силос |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

суточного запаса |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8.Дозирование |

|

|

Масса |

|

|

±50г |

|

Автоматичес-кие |

150кг |

Шиберная |

|||||||||

ячменя для |

|

|

|

|

|

|

|

|

|

|

|

весы бункеры |

|

|

|

|

|

задвижка |

|

замачивания |

|

|

|

|

|

|

|

|

|

|

|

ВУ-150 |

|

|

|

|

|

|

|

9.Замачивание |

|

|

|

|

|

|

|

|

|

|

|

Термопреобразо- |

0-80 |

°C |

|

Дутьевой |

|||

ячменя |

Температура |

|

±2°C |

|

вателя ТСМУ- |

|

|

|

|

|

вентилятор |

||||||||

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

50М |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Радарный |

|

|

|

|

|

Клапан |

|

|

|

|

Уровень |

1-2% |

|

уровнемер |

0-35м |

регулирую- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Rosemount серии |

|

|

|

|

|

щий КЗР- |

|

|

|

|

|

|

|

|

|

|

|

|

|

5400 |

|

|

|

|

|

150 |

|

|

|

|

|

|

Лист |

|

|

ТГТУ ДП 240902.001 ПЗ |

58 |

|

Изм. Лист № докум. Подпись Дата |

|

|

|

Окончание таблицы 12

1 |

2 |

3 |

|

|

|

4 |

|

|

5 |

|

|

|

|

|

|

6 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Анализатор для |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Кислород |

0,2% |

|

|

|

определения |

|

0-15 мг/л |

Дутьевой |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

содержания |

|

|

|

|

|

|

|

|

|

вентилятор |

|||

|

|

|

|

|

|

|

|

|

|

|

кислорода |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

АНКАТ-7655-02 |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Концентрация |

0,2% |

|

|

|

eSense |

100- |

|

|

|

|

|

Дросельная |

||||||||||

|

|

СО2 |

|

|

|

|

|

|

|

|

|

|

|

|

2000ррm |

задвижка |

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ДУ-300 |

|

|

10.Солодоращение |

Температура |

|

|

±2°C |

|

|

|

Термопреобразо- |

0-80 |

°C |

|

|

Кондицио- |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

вателя ТСМУ- |

|

|

|

|

|

|

|

|

|

нер |

|||

|

|

|

|

|

|

|

|

|

|

|

50М |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Клапан |

|

|

|

Влажность |

|

|

|

|

|

|

|

|

Rotronic |

|

|

|

|

|

|

|

|

|

|

|

регулирую- |

|

|

|

зерна |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щий КЗР- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

150 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0-0,5 |

|

|

|

|

|

|||

|

|

Давление |

|

±0,001МПа |

|

|

Метран-150 |

|

|

МПа |

|

|

|

Вентилятор |

||||||||||

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11.Сушка солода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Клапан |

|

|

|

Температура |

|

±0,1 |

|

|

|

|

Платиновый ТС |

-50-250 |

°C |

|

регулирую- |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

щий КЗР50 |

|

|

|

Давление |

|

±0,001МПа |

|

|

Метран-150 |

|

0-0,5 Мпа |

|

Вентилятор |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дутьевой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

Влажность |

0,5% |

|

|

|

Rotronic |

|

0-100% |

|

|

|

||||||||||||

|

|

солода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12.Сброс |

Уровень |

|

1-2% |

|

|

|

|

Уровнемер |

|

0,6-30м |

|

|

|||||||||||

|

солодовенных |

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

|

|

|

|

||

|

ростков в бункер |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13.Загрузка солода |

Уровень |

|

1-2% |

|

|

|

|

Уровнемер |

|

1-60 м |

|

|

|||||||||||

|

в силос |

|

|

|

|

|

|

|

|

|

EchoTREK |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Спецификация представлена в приложении Д.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

59 |

Изм. Лист № докум. Подпись Дата |

|

5 Инфраструктура производства

5.1 Электроснабжение Проведем расчет на электропотребление солодовенного завода

мощностью 100 тыс. тонн. |

|

|||

Норма расхода на прием и очистку ячменя: |

|

|||

ат1 = 0,0249∙l + 0,0445∙h + 1,62 = |

|

|||

|

|

|

||

0,0249∙96 + 0,0445∙185 + 1,62 = 15,2 |

КВт |

∙ |

ч/т, |

(5.1.1) |

где l - общее расстояние перемещения зерна по горизонтали от приемного бункера до силосов, включая очистку, м;

h - суммарная высота подъема зерна по нориям во время операций приема и очистки (принимается по количеству выбранных норий и суммарной высоте

их подъема), м.

Норма расхода электроэнергии на замачивание ячменя, включая его

подачу, выбирается в зависимости от типа солодовни. Механизированная

грядка ат2 = 2,30 кВт/т. |

|

|

|

|

|||

|

Норма расхода электроэнергии на процесс солодоращения: |

|

|||||

ат |

ат |

ат |

ат |

ат |

2,57+0,9+24,5+5,82 = 40,5 |

кВт·ч/т, |

(5.1.2) |

где ат31 - норма расхода электроэнергии на ворошение солода: |

|

||||||

|

|

|

|

|

(64/2,42∙390,5) ∙2∙5∙4,5 = 3 |

кВт·ч/т, (5.1.3) |

|

где l - длина ящика, м;

G - масса ячменя в ящике, т;

P - мощность, потребляемая ворошителем, кВт; m - число ворошений в сутки;

n - продолжительность солодоращения, сутки.

ат32 - норма расхода электроэнергии на кондиционирование воздуха и подачу его в солодорастильные аппараты, ат32 = 24,5 кВт·ч/т;

ат33 - норма расхода электроэнергии на выгрузку свежепроросшего солода и подачу его в сушилку, ат33 = 5,82 кВт·ч/т;

ат34 - норма расхода электроэнергии на подачу и распыление воды,

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

60 |

Изм. Лист № докум. Подпись Дата |

|

ат34 = 0,9 кВт·ч/т.

Норма расхода электроэнергии на сушку свежепроросшего солода:

51 кВт·ч/т, |

(5.1.4) |

где d2 - влагосодержание удаляемого из сушилки влажного воздуха, кг/кг; d0 - влагосодержание подаваемого в сушилку свежего воздуха, кг/кг.

Норма расхода электроэнергии на обработку солода после сушки и подача его в солодохранилище механическим транспортом определяется в зависимости от расстояния перемещения солода и высоты его подъема:

ат5 = 3,5 кВт·ч/т.

Расход электроэнергии на технологические нужды определяется по формуле:

15,2+3+40,5+51+3,5 = 113,7 кВт·ч/т (5.1.5)

Норма расхода электроэнергии на вентиляцию производственных

помещений принимается в количестве 1,5 % от технологической нормы:

|

|

Нв |

Нт |

0, 015∙94,76 = 1,7 |

кВт·ч/т |

(5.1.6) |

|

|

|

|

|

Норма расхода на освещение рассчитывается в зависимости от |

|||||||

|

|

принятого компоновочного решения (принимается 30 % от общего расхода |

|||||||

|

|

электроэнергии): |

|

|

|

|

|

|

|

|

|

Но |

(94,76+1,42) ∙0,3 = 34,6 кВт·ч/т. |

(5.1.7) |

|

|

|||

|

|

Расход электроэнергии на неучтенные расходы (принимается 15 % от |

|||||||

|

|

общего расхода электроэнергии): |

|

|

|

|

|||

|

|

Нн |

(94,76+1,42+28,86) ∙0,15 = 22,5 |

кВт·ч/т. |

(5.1.8) |

|

|

||

|

|

Общий расход электроэнергии: |

|

|

|

|

|||

|

|

|

|

|

|

|

|||

|

|

Н = 113,7+1,7+34,6+22,5+51+15,2+40,5 = 172,7 кВт·ч/т. |

(5.1.9) |

|

|

||||

|

|

|

|

|

|

||||

|

|

Таблица 13 - Сводная таблица основных потребителей энергии |

|||||||

|

|

|

|

|

|

||||

|

|

Электропотребители |

|

Распределение электроэнергии, кВт∙ч/т |

|

||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прием и очистка ячменя |

|

|

15,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Лист |

||

Изм. Лист № докум. Подпись Дата |

ТГТУ ДП 240902.001 ПЗ |

61 |

|||||||

|

|

|

|

|

|

||||

|

|

Окончание таблицы 13 |

|

|

|

|

|

|

1 |

2 |

|

|

|

|

|

|

Солодоращения |

40,5 |

|

|

|

|

|

|

Сушка солода |

51,0 |

|

|

|

|

|

|

Технологические нужды |

113,7 |

|

|

|

|

|

|

Вентиляция |

1,7 |

|

|

|

|

|

|

Освещение |

34,6 |

|

|

|

|

|

|

Неучтенные расходы |

22,5 |

|

|

|

|

|

|

Итого |

279,2 |

|

|

|

|

|

5.2 Теплоснабжение |

|

В административном здании солодовенного завода, |

желаемая |

внутренняя температура круглосуточно поддерживается за счет системы отопления.

Система отопления предприятия включает источник тепловой энергии

местная газовая котельная, трубопроводы или каналы, соединяющие генераторы.

Расчет отопления сводится к определению теплопритоков, которые

необходимо ввести в помещение и подбору нагревательных приборов.

Вначале определяют теплопотери здания по формуле: |

|

Ф=q∙V∙ (tв – tн)=0,4∙3600∙(22-14)=11520 Вт, |

(5.2.1) |

где Ф – теплопотери зданием, Вт; q – удельная тепловая характеристика, 0,4

Вт/(м 2 К);

V – объем здания, м 2 ; tв, tн - внутренняя и наружная температура.

Определим тепловыделения от электроприборов и пребывания людей.

Численность людей в здании n=17, выделяемое тепло от одного человека составляет Qлюд = 204 Вт, количества тепла выделяемое от электроприборов составляет Qэ.приб =2700 Вт.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

62 |

Изм. Лист № докум. Подпись Дата |

|

|

Qтеп.= |

Qлюд∙n+ Qэ.приб= |

204 |

|

∙17+2700=6168 Вт. |

(5.2.2) |

|

Количество тепла, которое необходимо ввести |

в помещение для |

||||||

поддержания заданной внутренней температуры рассчитывается по формуле:

Q0=Ф - ∑Q=11520 – 6168=5352 Вт. (5.2.3)

Определим поверхность нагревательных приборов и число секций в них.

В качестве нагревательных приборов, как правило, используют отопительные радиаторы М-140.

Поверхность нагрева радиаторов F (в м2) определяют по формуле:

F= Q0/k∙(tn – tв)=5352/9,76∙(90 – 20)=7,8 м2, (5.2.4)

где к – коэффициент теплопередачи радиаторов М – 140, равный 9,76 Вт/(м 2

К); tn,tв - температура теплоносителя и воздуха соответственно, °С.

Температуру теплоносителя определяют как среднюю между

температурой воды, входящей в нагревательный прибор и выходящей

из него. Температуру выходящей воды принимают на 15—20 °С ниже

исходной.

Число секций в нагревательном приборе равняется:

n=F/f=7,8/0,254=30,7 или 31, |

(5.2.5) |

где f – поверхность нагрева отдельной секции |

радиатора М – 140 |

(f=0,254 м 2 ). |

|

5.3 Водоснабжение и система канализации Расхода воды складывается из расчета воды на мойку, замачивание

ячменя, проращивания, мойку оборудование и помещений. Для определения общего расхода воды на 1 т вырабатываемого солода суммируют все расходы и находят суточный расход воды по заводу. Разделив это значение на суточное количество перерабатываемого отсортированного ячменя, находят расход воды на 1 т отсортированного ячменя. Путем деления найденной величины на 0,7964 (выход товарного солода из ячменя) находят расход воды

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

63 |

Изм. Лист № докум. Подпись Дата |

|

на 1 т вырабатываемого солода. Таким образом, удельный расход воды будит равен:

Wв = 10,1 + 1,9 = 12 м3/т. |

(5.3.1) |

Для солодовенного завода мощностью 100 тыс. тонн в год расход воды |

|

в сутки составит: |

|

Wсут.=12∙381=4572 м3. |

(5.3.2) |

В конце процесса, все сточные воды обрабатываются на водоочистных станциях в соответствии с законодательством о сбросе в воду вредных веществ. Далее по трубопроводу условно очищенная сточная вода направляется в общегородскую канализацию. Не очищенная вода не попадает в окружающую среду.

5.4 Система вентиляции Вентиляция в административном помещении служит для подачи

свежего воздуха, расчеты которой представлены ниже.

Исходные данные для расчета:

Средняя температура воздуха наиболее теплого месяца (июль) города Ефремов: 20°C;

Расстояние от пола до центра вытяжных проёмов, Н=2,5 м;

Высота рабочей зоны, hрз=3 м;

Удельная теплоемкость воздуха (с) при 20 C 1000Дж/кг. °C;

Коэффициент тепловых потерь для источников искусственного освещения n – 0,9;

В административном здании избыточная теплота определяется теплом,

излучаемым электроприборов Qэ.приб.=2700 Вт, пребыванием людей

Qлюд=204∙14=3468 Вт, где 14 число людей и теплопоступления от солнечной радиации Qсол.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

64 |

Изм. Лист № докум. Подпись Дата |

|

Определим теплопоступления от солнечной радиации Qсол по

формуле: |

|

|

|

|

Qсол=Sок∙n∙Qпос=1,5∙14∙170=3570 Вт, |

(5.4.1) |

|

где |

Sок – площадь одного окна, |

n – количество |

окон, Qпос - |

теплопоступления от солнечной радиации через 1м 2 поверхности остекления.

Определим общее количество избыточного тепла: |

|

|

|||||||||

Qизб= Qэ.приб.+ Qлюд+ Qсол = 2700+3468+3570=9738 Вт . |

(5.4.2) |

|

|||||||||

Определяем температуру удаляемого воздуха: |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

||

tуд=22+ |

t |

∙ |

(H-2)=22+12 |

∙ |

(2,5-2)=28 °C. |

(5.4.3) |

|

||||

Определим объемный расход воздуха по формуле |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

1,35 м3/с, |

(5.4.4) |

|

|

|

|

|

|

|

|

|

|

|||

где Qизб – количество выделяющегося избыточного тепла, 9738 Вт;

с– удельная теплоемкость воздуха, 1000 Дж/кг·0С;

–плотность поступающего (наружного воздуха) 1,205 кг / м3;

tуд, tнар – температура удаляемого и наружного воздуха, соответственно, 0С.

Мощность электродвигателя вентилятора определим по формуле:

. (5.4.5)

где V- объемный расход воздуха, м 3 /с;

р– полное гидравлическое сопротивление сети, Па;

η– общий КПД вентиляционной установки;

β – коэффициент запаса мощности, при N=1-50 кВт, β=1,12-1,15.

Таким образом, для вентиляции помещения выбираем вентилятор с электроприводом мощностью 0,5 кВт.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

65 |

Изм. Лист № докум. Подпись Дата |

|

6Архитектурно-строительная часть проекта

6.1Конструктивные элементы зданий

Главные корпуса ООО «Каргилл» каркасного типа. Каркас выполнен с использованием сборных железобетонных конструкций с сеткой колонн 6 6

применительно к серии 04-08 для предприятий пищевой промышленности.

Основанием для фундаментов служат суглинки и глины тугопластичные.

Фундаменты под колоннами выполнены сборными железобетонными столбчатыми стаканного типа по серии 1.412-1. Заложение фундамента принимается в соответствии СНиП II-15-74.

Наружные и внутренние стены толщиной 400 мм и более опираются на фундаментные балки по серии 1.415-1.

Колонны имеют прямоугольное сечение 400 х 400 по серии КЭ- 01-49.

Колонны расчитаны в поперечном направлении как элементы прямоугольных рам с жесткими узлами снизу. Колонны изготовлены из бетона марки 300. Покрытие запроектировано из сборных типовых элементов. Несущими конструкциями служат двухскатные предварительно напряженные балки.

Настил из железобетонных ребристых плит размером 3х6 м. Плиты изготовляются из бетона марки 300.

Теплоизоляция проектируется из слоя пенобетонных плит толщиной

35мм. Выравнивающий слой укладывается из цементного раствора толщиной

25мм.

Кровля в виде рулонного ковра состоит из 4 слоев рубероида на битумной мастике толщиной 30мм. Защитный слой из светлого гравия по битумной мастике 10 мм.

Наружные стены выполнены навесными из типовых керамзитобетонных панелей размером 1,2х6,0 и 1,2х9,0 м толщиной

400 мм. Объемный вес керамзита составляет 1000 кг/м3.

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

66 |

Изм. Лист № докум. Подпись Дата |

|

В местах устройства наружных дверных проемов устроены кирпичные вставки. Внутренние стены , перегородки, кирпичные вставки выполнены из кирпича марки 75 на растворе цемента марки 25. Перегородки выполнены из кирпича марки 25. Во всех помещениях предусмотрена защита закладных элементов стеновых панелей и колонн, служащих для навески стеновых панелей методом металлизации в заводских условиях слоем цинкового покрытия толщиной 200 мкм.

Материалы полов и отделка помещений использованы в соответствии с требованиями технологии и санитарных норм.

Материалы и конструкции полов выполнены в зависимости от характера помещения, в котором они уложены . В основных цехах полы пластобетонные литые, бесшовные (поверхность которых отшлифована

машиной, с заполнителем из гранита), имеют высокое качество прочности, химически и водостойкие (не скользкие, не пылящие). В

вентиляционных камерах полы асфальтовые, в санузлах выложены керамической плиткой, в лаборатории покрыты линолеумом. В цехах розлива и отделки полы сделаны из керамической плитки. Подстилающий слой и швы между плитками выполнены из асфальта толщиной 50 мм.

6.2 Компоновка технологического оборудования и расчет площадей производственных помещений

Оборудование размещено так, чтобы оно не представляло опасности для работающих людей. Соблюдены нормы проходов: для магистральных –

1,5 метра, между оборудованием – не менее 1,0 метра, между стенами производственных зданий и оборудованием – не менее 1,0 метра, для проходов, предназначенных для обслуживания и ремонта оборудования – не

|

Лист |

ТГТУ ДП 240902.001 ПЗ |

67 |

Изм. Лист № докум. Подпись Дата |

|