- •1. Классификация и размещение производственных предприятий дорожного хозяйства.

- •2. Назначение и классификация карьеров для разработки месторождений горных пород.

- •3. Технология производства каменных материалов для дробильносортировочных заводов.

- •4. Классификация абз. Особенности их размещения.

- •5 .Генеральный план абз.

- •6. Классификация асфальтосмесительных установок.

- •7. Состав и назначение основных узлов асфальтосмесительных установок циклического действия.

- •8 . Технология приготовления горячих асфальтобетонных смесей в установках циклического действия.

- •9. Особенности приготовления литых асфальтобетонных смесей.

- •Классификация и область применения литых а/б смесей.

- •10. Особенности приготовления щебеночно-мастичных горячих асфальтобетонных смесей.

- •11. Регенерация старого асфальтобетона на абз.

- •12. Основные параметры технологического процесса приготовления, оказывающие влияние на свойства а/б смеси при ее приготовлении в установки циклического действия.

- •13. Особенности технологии непрерывного приготовления а/б смеси.

- •14. Основные параметры технологических операций, оказывающих влияние на качество приготовления асфальто бетонной смеси в установках циклического действия.

- •15. Контроль качества исходных материалов и готовой смеси.

- •16. Охрана труда на абз

- •Техника безопасности при эксплуатации абз.

- •17. Охрана окружающей среды на абз

- •18. Мероприятия по уменьшению выбросов на абз.

- •19 Система очистки и оборудование для очистки газов на абз

- •20 Классификация цбз.

- •21. Контроль качества приготовления бетонных смесей

- •22. Особенности приготовления бетонных смесей

- •Бетоносмесительные установки непрерывного действия

- •Бетоносмесительные установки циклического действия.

- •23. Охрана труда и окружающей природной среды на цбз

- •24. Склады каменных материалов. Типы приемных устройств на складах.

- •25. Склады цемента. Особенности хранения цемента.

- •26. Склады битума. Особенности хранения битума.

- •Резервуар; 3 - емкости для поверхностно-активных добавок, топлива;

- •Технический склад; 9 - ремонтно-механическая мастерская; 10 - туалет

- •27. Технология приготовления битумных эмульсий.

- •28. Контроль качества приготовления битумных эмульсий.

10. Особенности приготовления щебеночно-мастичных горячих асфальтобетонных смесей.

В соответствии с ГОСТ 310015-2002 “Смеси а/б и а/б. Щебеночно- мастичные”.

OVF представляет собой рационально подобранную смесь щебня, песка, минерального порошка, вяжущего и специального волокна (целлюлозное, полимерное и др.)

Для приготовления OVF пригодны установки как периодического так и непрерывного действия . в качестве стабилизирующей добавки чаще всего применяют целлюлозное волокно или спец. гранулы на его основе.

Целлюлозное волокно не должно содержать пучков и посторонних включений. Должно быть однородным и иметь ленточную структуру нитей длиной от 0,1 до 2 мм.

Требования к целлюлозному волокну для OVfC.

влажность в % по массе не более 8,0

термостойкость при температуре 230 С0 по изменению массы при прогреве n% не более 7,0

содержание волокон длинной от 0,1 до 2,0 мм в % не более 80

Допускается применять стабилизирующие добавки. Добавка, в виде гранул или свободных целлюлозный волокон, вводится в смеситель АБЗ на разогретый каменный материал до или после подачи минерального порошка.

Назначение стабилизирующей добавки: предотвратить стекание и отслоение битумного вяжущего при накоплении смеси в бункере и транспортировании, а так же улучшить однородность и физико- механические свойства OVF. Расход оставляет от 2 до 5 кг/т. Стабилизирующую добавку волокон целлюлозы представленную в виде пропитанных битумом и обрисованных гранулой можно подавать в смесителей через весовой или объемный дозатор по специально оборудованной линии .

Спецификой смеси OVF является, в частности, более высокая, по сравнению с обычными а/б смесями, температура приготовления. Это связано с температурной чувствительностью смеси и те, что OVF укладывается в основном тонкими слоями, склонными к быстрому охлаждению. Температура приготовления Ovf в зависимости от марки применяемого битума приведена в табл. 5.4.

Приготовленную а/б смесь из смесителя перегружают в накопительные бункеры и далее в кузова автомобилей- самосвалов для транспортирования ее к месту укладки. Использование накопительных бункеров, в качестве временного склада для хранения смеси OVF, позволяет обеспечить ритмичность их выпуска, сократить время разгрузки автомобилей и повысить производительность АБЗ. Однако опят проведения работ показал, что время хранения смеси Ovf в бункере не должно превышать 30 мин.

11. Регенерация старого асфальтобетона на абз.

Гранулят – продукт получаемый в результате холодного фрезерованиястарых а/б покрытий или дробления а/б лома с последующим гроханием.

Лом – куски а/б зармером более толщины ремонтируемого покрытия.

Увеличение объемов ремонтных работ требует существенного снижения их стоимости за счет совершенствования ресурсосберегающих технологий, предусматривающих переработку и повторное использование старого асфальтобетона на АБЗ.

Регенерация старого асфальтобетона на АБЗ позволяет: использовать весь снятый с дороги старый асфальтобетон, широко применять добавки каменных материалов, битума и пластификаторов при регенерации, получать готовую смесь заданного качества и укладывать ее на участках дорог с соответствующей интенсивностью движения, экономить энергию и материальные ресурсы при устройстве дорожных одежд автомобильных дорог.

Для заводской переработки используют старый асфальтобетон, полученный путем холодного фрезерования, либо путем разлома бульдозерами, автогрейдерами или другими машинами. В последнем случае кусковой асфальтобетон измельчают в дробильно-сортировочных установках до размеров, не превышающих 40 мм – при приготовлении крупнозернистых смесей. Кусковой асфальтобетон с высоким содержанием битума целесообразно дробить при температуре воздуха не выше 15-20ºС. При более высоких температурах материал налипает на рабочие органы дробильных установок. В случаях налипания эффективность дробления можно повысить периодической обработкой щек дробилки мыльной водой, либо путем добавления минеральных материалов (песка или щебня) в количестве до 30 %.

Дробленый асфальтобетон целесообразно сразу же использовать для приготовления асфальтобетонных смесей. При необходимости хранения материал складируют в штабели высотой не более 2-3 м.

Для предотвращения слеживания слой измельченного асфальтобетона пересыпают прослойками из песка. Периодически материал перемешивают экскаватором.

Основная задача технологического процесса – уменьшить влияние высокотемпературной обработки на свойства вяжущего в старом асфальтобетоне, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Для получения регенерированной асфальтобетонной смеси используют смесительные установки периодического действия и барабанные смесительные установки непрерывного действия.

При регенерации асфальтобетона в смесительных установках периодического действия нагрев старого асфальтобетона обеспечивается в основном за счет теплообмена с перегретыми минеральными материалами.

Преимущество данной технологии заключается в возможности использования существующих смесительных установок без их переустройства или с незначительным переустройством. В последнем случае осуществляют такие мероприятия, как установку экрана перед горелкой сушильного барабана для снижения температуры и частичного предохранения битума в составе старого асфальтобетона от прямого нагревания пламенем, либо установку дополнительного сушильного барабана для разогрева старого асфальтобетона при более низких температурах, по сравнению с температурой разогрева новых минеральных материалов.

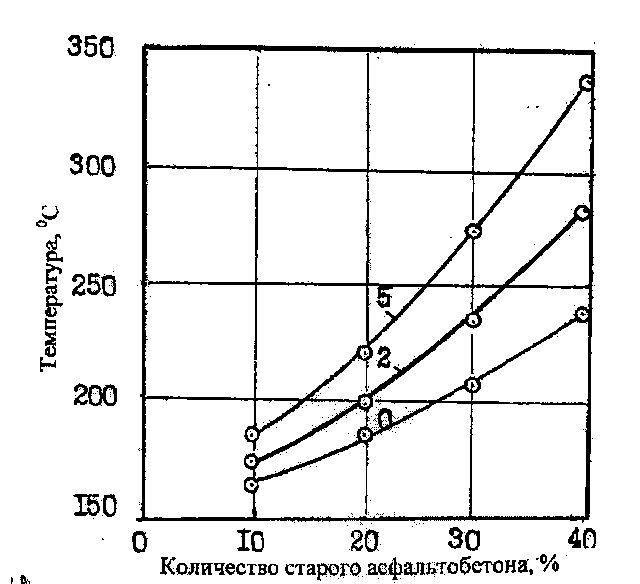

Зависимость температуры новых минеральных материалов от указанных факторов, приведена на рис. 5.18.

При переработке асфальтобетона в установках со сдвоенным сушильным барабаном используется последовательно прямой нагрев старого и его догрев от перегретых каменных материалов (рис. 5.17в).

Рис. 5.17. Регенерация асфальтобетона в смесителях периодического действия

а – с подачей старого асфальтобетона непосредственно в смеситель;

б – с подачей старого асфальтобетона к минеральным материалам, прошедшим через сушильный барабан;

в – с использованием сдвоенного сушильного барабана;

1 – старый асфальтобетон; 2 – новые минеральные материалы; 3- транспортер; 4 – сушильный барабан; 5 – смеситель; 6- битум; 7- накопительный бункер.

Температура

в первом сушильном барабане, где

нагреваются минеральные материалы,

существенно выше по сравнению с

температурой во втором барабане, который

применяют для прямого нагрева старого

асфальтобетона. Окончательный разогрев

старого асфальтобетона осуществляется

путем теплообмена с перегретыми

минеральными материалами в процессе

перемешивания.

Рис. 5.18. Зависимость температуры нагрева новых минеральных материалов от количества старого асфальтобетона в составе регенерированной смеси при требуемой температуре смеси 140оС.

Цифры на кривых соответствуют влажности старого асфальтобетона.

В качестве теплоносителя во втором барабане могут быть использованы отработанные горячие газы из первого барабана, что позволяет существенно уменьшить энергоемкость технологического процесса, а также готовить регенерированные смеси, содержащие до 70 % старого асфальтобетона.

Другой модификацией технологии является раздельная подача старого асфальтобетона и минеральных материалов. В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого племени горелки и нагреваются до температуры 150-220ºС. Старый асфальтобетон через гравитационно включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно меньше. Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана. При этом происходит окончательный догрев старого материала (рис. 5.19в). По указанной технологии работает французская установка типа «Эрмон», закупленная по импорту для АБЗ №1 (г. Москва). Преимуществом данной установки является комплексная автоматизация технологического процесса.

|

1. Определение зернового состава минеральных материалов, содержания и свойств вяжущего в старом асфальтобетоне |

|

|

|

2. Определение зернового состава новых материалов и свойств нового вяжущего |

|

|

|

3. Расчет состава минеральной части регенерированной смеси и определение количества старого асфальтобетона с учетом типа смесительной установки для регенерации |

|

|

|

4. Определение количества нового битума в составе регенерированной смеси |

|

|

|

5. Определение требуемой вязкости нового битума и количества пластификатора |

|

|

|

6. Определение состава регенерированной смеси, приготовление и испытание контрольных образцов регенерированного асфальтобетона |

|

|

|

7. Уточнение состава регенерированной смеси по результатам испытаний контрольных образцов |

Рис. 5.20. Последовательность подбора состава регенерированного асфальтобетона

Важным этапом, предшествующим переработке асфальтобетона, является проектирование состава регенерированной смеси. Порядок проектирования состава регенерированного асфальтобетона приведен на рис. 5.20.