Sanya / Baza

.docxПункт №1.1: Оценка природно-климатических условий Брянской области.

-

Краткая климатическая характеристика:

Климатические условия: Климат умеренно континентальный. Средняя температура января -7…-9 оС, средняя температура июля +18…+20 оC. Значительная часть области (около четверти общей площади) покрыта лесами. Леса типов: хвойные, смешенные и широколиственные, а также лесостепь. Полезные ископаемые: месторождения песков, глин, мела, мергеля и других стройматериалов, а также фосфоритов.

Брянская область находится во II дорожно-климатической зоне.

-

Климатические данные:

А-Среднемесячная и годовая температура воздуха:

|

Месяц |

I |

II |

II |

IV |

V |

VI |

VII |

VII |

IX |

X |

XI |

XI |

Год |

|

t OC |

-8,4 |

-8,5 |

-3,5 |

5,2 |

13,0 |

16,7 |

18,4 |

17,0 |

11,6 |

5,3 |

-0,6 |

-5,8 |

5,1 |

Б-Среднее количество осадков приведенное к показаниям осадкомера по месяцам:

|

Месяц |

I |

II |

II |

IV |

V |

VI |

VII |

VII |

IX |

X |

XI |

XI |

Год |

|

Осадки |

31 |

31 |

30 |

33 |

54 |

64 |

80 |

63 |

45 |

44 |

37 |

37 |

549 |

В-Число дней с осадками > 5 мм:

|

Месяц |

I |

II |

II |

IV |

V |

VI |

VII |

VII |

IX |

X |

XI |

XI |

Год |

|

>5 мм |

1,6 |

1,8 |

1,5 |

2,5 |

3,7 |

3,9 |

4,9 |

4,7 |

3,1 |

3,2 |

2,8 |

2,6 |

36 |

Г-Повторяемость ветра по направлениям в процентах:

|

Направление |

С |

СВ |

В |

ЮВ |

Ю |

ЮЗ |

З |

СЗ |

|

Повторяемость за июль |

15 |

11 |

11 |

8 |

8 |

9 |

17 |

21 |

-

Определение сроков выполнения работ:

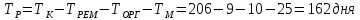

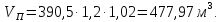

На основании установленных расчётных сроков работ (ТК=206 дней), определяем продолжительность строительного сезона Тр:

Где ТК - календарная продолжительность строительного сезона по климатическим условиям, день;

ТРЕМ – количество дней на ремонт техники:

ТОРГ – простой из-за организационных вопросов:

ТМ – количество дней за календарный период с осадками более 5 мм

-

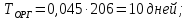

Определение количества смен:

Пункт №1.2: Определение производительности и выбор смесительной установки на АБЗ.

-

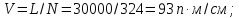

Определение скорости потока:

Где L – длина старающейся дороги, м;

N – количество рабочих смен.

-

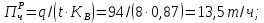

Определение расчетной часовой производительности АБЗ:

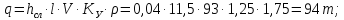

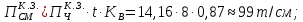

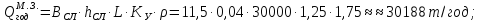

Для верхнего слоя:

Где q – потребность в смеси, т/см:

hсл – толщина укладки слоя;

l – ширина поверхности дороги в а/б;

V – длина укладки участка,м;

КУ – коэффициент запаса на уплотнение (КУ=1,25);

ρ – насыпная плотность (ρ=1,75)

t – число часов работы в смену (t=8 часов);

КВ – коэффициент сменного использования оборудования (КВ=0,87).

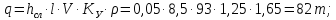

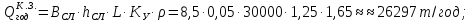

Для нижнего слоя:

Где q – потребность в смеси, т/см:

hсл – толщина укладки слоя;

l – ширина поверхности дороги в а/б;

V – длина укладки участка, м;

КУ – коэффициент запаса на уплотнение (КУ=1,25);

ρ – насыпная плотность (ρ=1,65)

t – число часов работы в смену (t=8 часов);

КВ – коэффициент сменного использования оборудования (КВ=0,87).

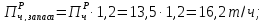

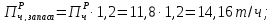

В целях обеспечения непрерывной работы комплекса машин по устройству покрытия вводим запас в размере 20%:

Для верхнего слоя:

Для нижнего слоя:

Установку выбирают из следующего принципа:

Где  для верхнего слоя, мелкозернистого

асфальтобетона.

для верхнего слоя, мелкозернистого

асфальтобетона.

Выбираем установку ДС-117-2К, с техническими характеристиками:

|

Показатели |

ДС-117-2К |

|

Тип установки |

стационарная периодического действия |

|

Производительность, т/ч, при влажности минеральных материалов 5% |

32 |

|

Удельный расход топлива, 1 т смеси кг (мазут) |

13,6 |

|

Установленная мощность, кВт |

213 |

|

Количество ступеней очистки газа, шт. |

3 |

|

Вместимость бункеров агрегата питания, м3 |

18 |

|

Количество дозируемых фракций минерального материала, шт. |

3 |

|

Вместимость бункера готовой смеси, т |

32 |

|

Вместимость расходного бункера агрегата минерального порошка, м3 |

22 |

|

Масса, т |

71,5 |

|

Габаритные размеры установки в рабочем положении, м: Длина |

45,6 |

|

Ширина |

162,5 |

|

Высота |

8,8 |

|

Производитель |

ОАО "Кредмаш" (Украина) |

Сменная производительность установки:

Для верхнего слоя:

Где t – время рабочей смены, 8 часов;

КВ – коэффициент сменного использования оборудования;

Для нижнего слоя:

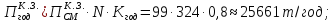

Годовая производительность установки:

Для верхнего слоя:

Где N – количество смен в году;

Кгод – коэффициент использования оборудования в течении года.

Для нижнего слоя:

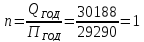

Определение количества смесительных установок для строительства участка покрытия автомобильной дороги:

Для верхнего слоя:

Где ПГОД – годовая производительность одной смесительной установки;

QГОД – требуемая годовая производительность:

Для нижнего слоя:

Определение потребности материалов для выпуска смеси:

|

Вид смеси |

Материал для приготовления смеси |

Сменный выпуск |

Потребность материала для приготовления смеси |

|||

|

В долях по массе |

на тонну |

на 1 см/т |

на 1 см/м3 |

|||

|

Крупнозернистая смесь |

щебень |

99,00 |

0,57 |

0,57 |

56,43 |

37,62 |

|

песок |

0,27 |

0,27 |

26,73 |

19,80 |

||

|

минеральный порошок |

0,11 |

0,11 |

10,89 |

7,78 |

||

|

битум |

0,05 |

0,05 |

4,95 |

4,95 |

||

|

Мелкозернистая смесь |

щебень |

113,00 |

0,60 |

0,60 |

67,80 |

45,20 |

|

песок |

0,23 |

0,23 |

25,99 |

19,25 |

||

|

минеральный порошок |

0,11 |

0,11 |

12,43 |

8,88 |

||

|

битум |

0,06 |

0,06 |

6,78 |

6,78 |

||

Пункт №1.4: Составление карты операционного контроля качества приготовления смеси.

|

Технологическая операция |

Предмет контроля |

Цель контроля |

Место отбора пробы |

Периодичность |

Контролирующий орган |

Метод контроля |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Битум |

||||||

|

Приемка битума |

Наличие паспорта на партию битума, поступившего бетоновозами |

Установление вида и марки поступившей партии битума |

Каждая автомашина или каждый ж/д вагон |

При поступлении |

Ответственный за АБЗ |

По документам |

|

Количество поступившего битума |

Определение количества |

Каждая автомашина или каждый ж/д вагон |

При поступлении |

Ответственный за разгрузку |

Взвешивание, проверка документов |

|

|

Разгрузка битума |

Соблюдение правил разгрузки |

Предупреждение травматизма |

Место разгрузки |

Каждая автомашина или каждый ж/д вагон |

Ответственный за разгрузку |

Осмотр и наблюдение |

|

Соответствие вида и марки битума паспортным данным |

Проверка качества |

Из каждого автомобиля или ж/д вагон для составления средней пробы |

От каждой партии |

Лаборатория |

Испытания

по ГОСТ 11501 – глубина проникновения

иглы при 25

|

|

|

Хранение битума |

Исправность складов (битумных котлов) |

Поддержание рабочей температуры, предупреждение потерь |

Битумные котлы |

Раз в смену |

Ответственный за АБЗ |

Осмотр и наблюдение |

|

Минеральный порошок |

||||||

|

Поступление |

Наличие паспорта на поступившую партию минерального порошка |

Установление вида и марки поступившего минерального порошка |

Каждая автомашина или каждый ж/д вагон |

При поступлении |

Ответственный за разгрузку |

По документам |

|

Разгрузка минерального порошка |

Количество поступившего материала |

Определение количества |

Каждый автомобиль или ж/д вагон |

При поступлении |

Ответственный за разгрузку |

Взвешивание и проверка по документам |

|

Соблюдение правил разгрузки |

Предупреждение потерь |

Место разгрузки и транспортирования |

При поступлении |

Ответственный за приемку |

Осмотр и наблюдение |

|

|

Соответствие вида и марки минерального порошка паспортным данным |

Проверка качества |

Из каждого автомобиля или ж/д вагон для составления средней пробы |

От каждой партии |

Лаборатория |

Испытание по ГОСТ 16557 и ГОСТ 12784 – определение зернового состава и влажности |

|

|

Хранение |

Исправность складов |

Сохранение свойств |

Склад |

Постоянно |

Ответственный за АБЗ |

Осмотр состояния склада |

|

Периодический контроль минерального порошка при храненнии |

Соответствие ГОСТ 16557 |

Склад |

1 раз в 10 смен |

Лаборатория |

Испытание по ГОСТ 12784 с определением зернового состава, показателя пористости и битумоемкости. |

|

|

Щебень, песок, отсев дробления |

||||||

|

Приемка материалов |

Наличие паспорта, проверка количества |

Соответствия качества паспортным данным |

Автомашина ил ж/д вагон |

Каждая партия |

Ответственный за разгрузку, лаборатория |

Взвешивание и проверка по документам. Проведение испытаний по ГОСТ 8735 и ГОСТ 8269 |

|

Разгрузка |

Соблюдение правил разгрузки и подача в соответствующие отсеки склада |

Правильность организации складского хозяйства |

Склад |

При выгрузке |

Ответственный за АБЗ |

Осмотр и наблюдение |

|

Хранение |

Отсутствие загрязнения при хранении |

Сохранение качества |

Склад |

Постоянно с отбором проб 1 раз в 10 смен |

Ответственный за АБЗ и лаборатория |

Осмотр и наблюдение, проведение испытаний по ГОСТ 8735 и ГОСТ 8269 |

|

Подача материалов в приемные бункеры АБЗ |

Наличие требуемого запаса |

Обеспечение бесперебойной работы АБЗ |

Асфальтосмесительная установка |

Ежедневно по сменам |

Ответственный за АБЗ |

Наблюдение |

|

Асфальтобетонная смесь |

||||||

|

Приготовление смеси |

Контроль технологического режима приготовления смеси |

Обеспечение качества |

По всему циклу технологии приготовления смеси |

Постоянно |

Ответственный за АБЗ |

Измерение температуры смеси или контроль за температурой по приборам, контроль соблюдения состава и времени перемешивания |

|

Проба асфальтобетонной смеси а)приемочный контроль |

Установление качества |

Асфальтосмесительная установка или автомобиль |

1 проба от партии для каждого вида асфальтобетонной смеси |

Лаборатория |

По ГОСТ

12801с определением температуры смеси,

водонасыщения, прочности при температурах

20 |

|

|

б)периодический контроль |

Установление качества |

Асфальтосмесительная установка или автомобиль |

1 проба от партии для каждого вида асфальтобетонной смеси |

Лаборатория |

По ГОСТ

12801с определением температуры,

водонасыщения, прочности на сжатии

при температурах 20 |

|

Глава № 2. Проектирование складов АБЗ.

Пункт №2.1: Определение вместимости и типа складов:

Проектирование складов каменных материалов:

Месторасположения - прирельсовый.

Проектирование складов щебня и песка:

Критериями оценки складов каменных материалов являются:

- расчётная вместимость;

- коэффициент использования;

- производительность по разгрузке вагонов;

- эксплуатационные расходы по объему;

- капитальные вложения;

- степень интенсивности.

Исходными данными для проектирования является расход каменных материалов на год. Зная вид выпускаемой смеси, можно определить расход фракций щебня и песка.

Зная вместимость склада, можно выбрать его тип в зависимости от климатических условий района и способа доставки материала и определить необходимою площадь застройки под склад, решить вопросы выбора необходимого технологического оборудования для складских операций.

Запас материалов на складах должен соответствовать нормам производственного запаса.

Норма производственного запаса – это минимальное количество материалов на складах дорожно-строительной организации, которое обеспечивает непрерывность и ритмичность производства.

Производственный запас ВПР выключает:

- текущей – для нормальной работы производства в период между двумя очередными поставками;

- подготовительный – запас материала, который находится на приемке, разгрузке, сортировке, складировании и не может быть выдан немедленно;

- страховой – на случай задержки очередной партии материала и полном расходовании при этом всех других запасов;

Приблизительный объем производственного запаса можно принимать в зависимости от сменной потребности материалов:

где  – сменная потребность i-го

материала;

– сменная потребность i-го

материала;

n – число смен запаса в соответствии с приложением 4.

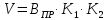

Расчетная вместимость склада каменных материалов определяется по формуле:

где К1 – коэффициент разрыхления =1,2;

К2 – коэффициент учитывающий потери при транспортировке =1,02

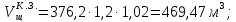

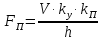

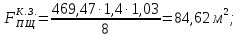

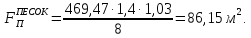

Полезная площадь склада, предназначенная для размещения материалов, определяется по формуле:

где V - расчетная вместимость склада м3;

ky – коэффициент устойчивости штабеля =1,2-1,4;

kП – коэффициент учитывающий потери материала при хранении, погрузке и разгрузке = 1,01-1,03;

h – высота штабеля =8 м, при использовании РШК.

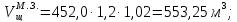

Общая площадь склада, учитывающая проезды, проходы, площади для погрузо-разгрузочных работ, определяется по формуле:

где kув – коэффициент учитывающий увеличение площади =1,2-1,3.

По проведенному расчету назначаем прирельсовый склад каменных материалов с подрельсовым бункером и радиально штабелирующим конвейером (РШК).

Общая площадь склада – 351,64 м2;

Полезная площадь склада – 270,49 м2;

Общий объем склада – 1500,69 м3.

По технологии работы и способу разгрузки – склад с гравитационной выгрузкой.

По конструкции систем загрузки – склад с применением устройств комплексом машин и оборудование для штабелирования материалов.

По способу хранения – склад открытый.

По типу емкости – штабельный РШК 30.

Проектирование склада минерального порошка:

Тип склада минерального порошка по месту расположению – прирельсовый.

Прирельсовый склад рассчитан на прием минерального порошка из ж/д вагонов и автотранспортных средств. Состав оборудования позволяет выгружать минеральный порошок из специальных вагонов цементовозов и крытых вагонов. Вагоны бункерного типа выгружаются в приемный бункер, а из него с помощью пневмоподъемника в силосы. Выгрузка крытых вагонов осуществляется пневморазгрузчиками всасывающе-нагнетательного действия. Выдача минерального порошка из складов в зависимости от дальности подачи может выполняться:

-пневмовинтовым;

-струйным;

-камерным насосам;

-механическим способом с помощью винтового конвейера.

,

11506 – температура размягчения по

«Кольцу и Шару»

,

11506 – температура размягчения по

«Кольцу и Шару» и 50

и 50

,водостойкости,

состава смеси

,водостойкости,

состава смеси и 50

и 50

и 0

и 0 ,водостойкости

и водостойкости при длительном

водонасыщении, пористости минерального

остова и остаточной пористости, состава

смеси и однородности, сцепления битума

с минеральной частью

,водостойкости

и водостойкости при длительном

водонасыщении, пористости минерального

остова и остаточной пористости, состава

смеси и однородности, сцепления битума

с минеральной частью