- •1. Классификация и размещение производственных предприятий дорожного хозяйства.

- •2. Назначение и классификация карьеров для разработки месторождений горных пород.

- •3. Технология производства каменных материалов для дробильносортировочных заводов.

- •4. Классификация абз. Особенности их размещения.

- •5 .Генеральный план абз.

- •6. Классификация асфальтосмесительных установок.

- •7. Состав и назначение основных узлов асфальтосмесительных установок циклического действия.

- •8 . Технология приготовления горячих асфальтобетонных смесей в установках циклического действия.

- •9. Особенности приготовления литых асфальтобетонных смесей.

- •Классификация и область применения литых а/б смесей.

- •10. Особенности приготовления щебеночно-мастичных горячих асфальтобетонных смесей.

- •11. Регенерация старого асфальтобетона на абз.

- •12. Основные параметры технологического процесса приготовления, оказывающие влияние на свойства а/б смеси при ее приготовлении в установки циклического действия.

- •13. Особенности технологии непрерывного приготовления а/б смеси.

- •14. Основные параметры технологических операций, оказывающих влияние на качество приготовления асфальто бетонной смеси в установках циклического действия.

- •15. Контроль качества исходных материалов и готовой смеси.

- •16. Охрана труда на абз

- •Техника безопасности при эксплуатации абз.

- •17. Охрана окружающей среды на абз

- •18. Мероприятия по уменьшению выбросов на абз.

- •19 Система очистки и оборудование для очистки газов на абз

- •20 Классификация цбз.

- •21. Контроль качества приготовления бетонных смесей

- •22. Особенности приготовления бетонных смесей

- •Бетоносмесительные установки непрерывного действия

- •Бетоносмесительные установки циклического действия.

- •23. Охрана труда и окружающей природной среды на цбз

- •24. Склады каменных материалов. Типы приемных устройств на складах.

- •25. Склады цемента. Особенности хранения цемента.

- •26. Склады битума. Особенности хранения битума.

- •Резервуар; 3 - емкости для поверхностно-активных добавок, топлива;

- •Технический склад; 9 - ремонтно-механическая мастерская; 10 - туалет

- •27. Технология приготовления битумных эмульсий.

- •28. Контроль качества приготовления битумных эмульсий.

24. Склады каменных материалов. Типы приемных устройств на складах.

Одним из основных сооружений, определяющие общую компоновку производственного предприятия, являются склады каменных материалов. Склады каменных материалов притрассовых АБЗ и ЦБЗ, для которых характерны доставка материала транспортными средствами отличаются небольшим запасом материала обеспечивающих работу смесительной установки в течении 5-10 см. Формирование штабеля и подача материала к установке, осуществляется бульдозером. Подача каменных материалов непосредственно в расходные бункера установок, осуществляется одноковшовыми погрузчиками или передвижными ленточными транспортерами в комплексе с одноковшовыми погрузчиками.

Оборудование прирельсовых складов каменных материалов должно обеспечивать прием каменных материалов из полувагонов и платформ, хоппер дозаторов и саморазгружающихся вагонов при выполнении след. требований:

продолжительность разгрузки вагонов любых типов в сроки установленными нормами МПС( 12 60-ти тонных вагона за 1час 20 минут)

раздельный прием и выдача каменных материалов различны фракций (без ухудшения их качества)

механизация трудоемких работ, открывание и закрывание люков, очистка и перемещение вагонов, а в осенне-зимний период рыхление смерзшихся материалов

создание безопасных и нормально санитарно гигиенических условий работы обслуживающего персонала.

В настоящее время на прирельсовых производственных базах получили распространение слады каменных материалов в виде подрельсовых бункеров с радиально-штабелирующими конвейерами (РШК), с использованием самоходного разгрузчика ТР-2 и повышенного пути на ж/б эстакаде.

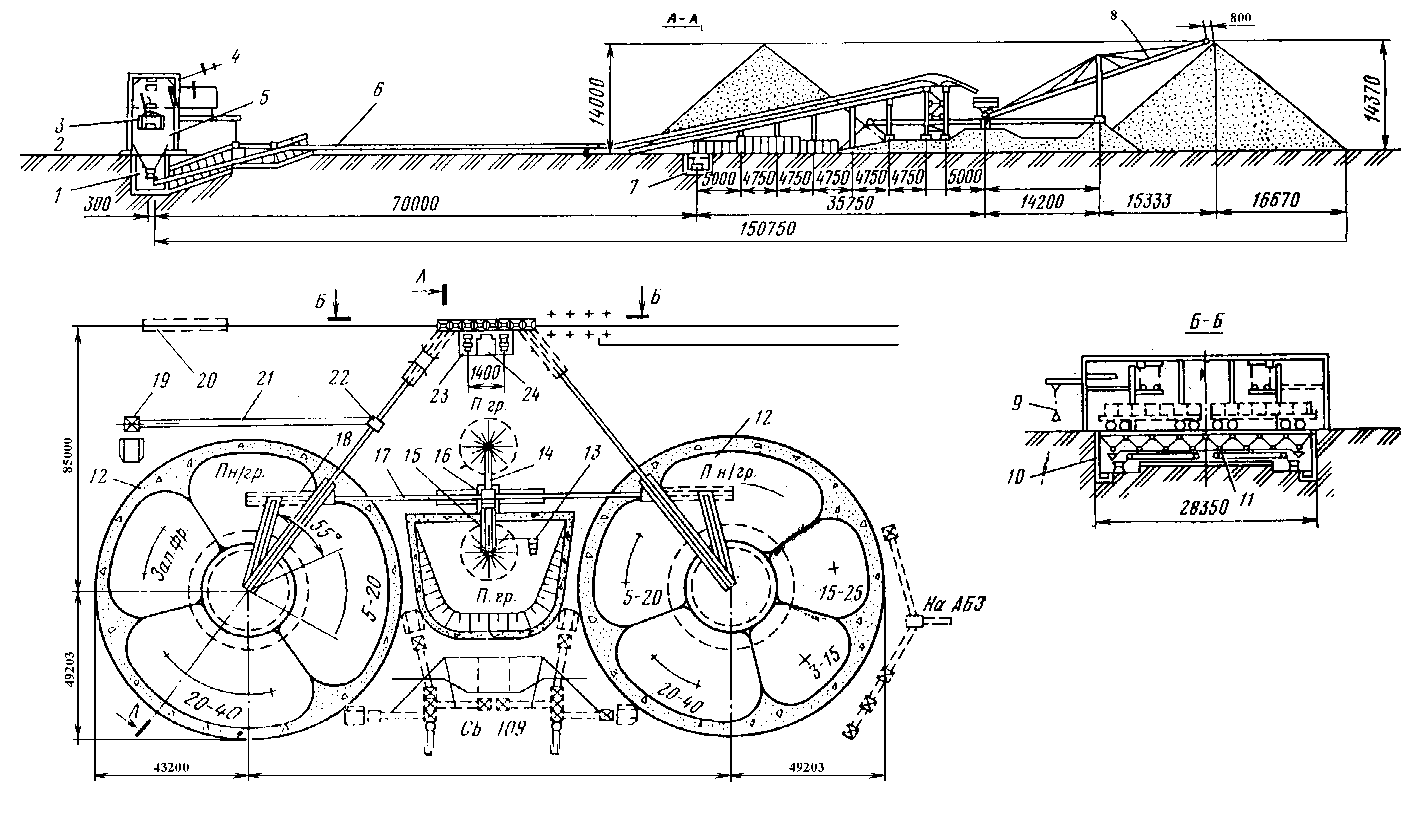

Рис. 6.16. Прирельсовый склад каменных материалов:

1 – транспортер ленточный; 2 – установка виброзатворов питателей на бункерах; 3 – виброзачистная плита передвижная; 4 – приемное устройство; 5 – трубопровод сжатого воздуха для сдувания каменных материалов с рамы и тележек вагона; 6, 7 - транспортеры ленточные; 8 – радиально-шитабелирующий конвейер (РШК); 9 – люкоподъемник; 10 – челюстной затвор; 11 - транспортер ленточный; 12 – склад каменных материалов; 13 – отделение подачи каменных материалов; 14 – грохот вибрационный; 15 – транспортер ленточный; 16 – грохот вибрационный; 17, 18 – транспортеры ленточные, 19 – бункер загрузочный; 20 – тепловоз (маневровое устройство); 21 - ленточный транспортер; 22 – узел перегрузки; 23 – скребковый разгрузчик каменных материалов; 24 – пульт управления.

Широкое применение для разгрузки каменных материалов повышенных путей объясняется простотой строительных конструкций склада и отсутствием технологического оборудования.

Главное преимущество склада каменных материалов с повышенными путями – значительный фронт разгрузки несколько вагонов, с увеличением количеством разгрузочных бригад.

Однако при разгрузке каменных материалов по этой технологии происходит их смешение, что вызывает необходимость дополнительной дорогостоящей сортировки.

Кроме того, большая протяженность склада (300-500 м) и разгрузка каменных материалов на обе стороны железной дороги приводят к усложнению технологических процессов складской переработки, увеличению площади покрытия, используемой под склад, а также к значительному увеличению длины подземных галерей или к использованию дефицитного технологического транспорта для погрузочно-разгрузочных работ.

Преимущества приемного устройства РШК

возможность оборудовать приемное устройство приспособлениями для рыхления каменных материалов, виброзачистки и закрывания люков полувагонов. Наиболее удобны и безопасны в работе

возможность механизации и частично автоматизации технологических процессов погрузки складских переработки каменных материалов

обеспечение четкого складирования материала по фракциям с максимальных сохранения их качества, поскольку работы по перемещению щебня и песка бульдозером сведены до минимума

возможность размещения на сравнительно небольших площадях благодаря высоким (до 20 м) и компактным штабелям.

Возможность перебазирования в минимально короткие сроки при значительном сокращении бросовых работ и уменьшению трудовых затрат

Для подачи каменных материалов от склада к установкам ЦБЗ наиболее целесообразно использовать одноковшовые фронтальные погрузчики на пневмоколесном ходу.

Используемые на складе каменных материалов автопогрузчики забирают материал из штабеля, перемещают его на необходимое расстояние и высыпают в расходный бункер. Когда загрузочное отверстие бункера расположено высоко, каменные материалы подаются погрузчиками в приемные бункера загрузочных транспортеров, а оттуда в расходные бункера блока дозирования смесительных установок. В этих целях сооружают наклонные въезды (пандусы) с горизонтальной площадкой для маневрирования автопогрузчиков.

Каменные материалы (песок, щебень, гравий), перевозимые в железнодорожных платформах и полувагонах при отрицательной температуре, смерзаются и теряют свои сыпучие свойства. Наиболее экономичным способом восстановления сыпучести каменных материалов является использование вибрационных и бурофрезерных рыхлительных машин.

При выгрузке материалов из полувагонов гравитационно через нижние люки или другими способами остатки материалов составляют до 15-20%.

Для механизации процесса удаления из полувагонов остатков каменных материалов разработан и внедрен ряд машин и оборудования трех типов: вибрационные, воздействующие на направленных в различных плоскостях возмущающихся сил; динамические, воздействующие на сыпучий материал за счет энергии сжатого воздуха, струи газа и воды; механические, очищающие поверхность днища и стенок полувагонов за счет непосредственного воздействия на груз щеток, скребков и др.