- •Бурение взрывных скважин осуществляется станками шарошечного бурения типа сбш-250 мн с диаметрами породоразрушающего инструмента 244,5 и 250,8 мм.

- •Б)взрывные работы

- •Iι. Технологическая часть

- •2.2 Выбор и обоснование технологической схемы получения железорудного концентрата.

- •11 Грохочение VIII -_

- •16 Пески 17

- •23 Фильтрат и перелив Кек

- •3. Расчет схемы дробления (согласно рисунка 1)

- •4. Выбор и расчет оборудования для операций грохочения

Iι. Технологическая часть

Анализ работы предприятий, перерабатывающих аналогичное сырье.

Основными направлениями развития народного хозяйства предусматривается дальнейшее повышение содержания железа в товарной железной руде главным образом за счет расширения и повышения эффективности обогащения магнетитовых руд. В настоящее время в широких масштабах обогащаются магнетитовые и гематитовые руды, в меньших - бурожелезняковые и сидеритовые. Содержание железа в магнетитовых рудах составляет 31 - 35 %, в гематитовых – 40-50 %, бурожелезняковых – 20 - 40 %, сидеритовых 28 - 33 %.

Магнетитовые руды представлены в основном рудным минералом магнетитом. Кроме магнетита в зонах выветривания имеются значительные содержания гематита, мартита и сидерита. Пустая порода представлена кварцем, полевыми шпатами, железистыми силикатами, карбонатами и др.

Наиболее широко распространенную группу магнетитовых руд составляют магнетитовые кварциты осадочно-метаморфического происхождения (район Курской магнитной аномалии, Оленегорское, Кировогорское и другие месторождения).

Вкрапленность и магнитная восприимчивость являются наиболее важными технологическими характеристиками магнетитовых кварцитов. Вкрапленность рудных минералов в магнетитовых кварцитах изменяется в широких пределах — от сплошной и крупнозернистой до пылевидной. Преобладающий размер вкрапленности в рудных слоях составляет 0,15 - 0,18 мм, в смешанных - 0,07 - 0,12 и в нерудных - 0,04 - 0,08 мм.

Технология обогащения магнетитовых кварцитов включает ряд последовательных операций: дробление, грохочение, измельчение, классификацию и магнитную сепарацию. В зависимости от применяемого метода измельчения магнетитовые кварциты подвергают дроблению до максимальной крупности 15—25 или 300мм. Дробление осуществляется по различным схемам: одно-, двух-, трехстадиальной с открытым или замкнутым циклами и четырехстадиальной с открытым циклом. Первичная переработка руды по всем схемам дробления производится в дробилках крупного дробления ККД-1500/180 с загрузочной щелью 200—220 или 170—180 мм. Среднее дробление магнетитовых кварцитов осуществляют в дробилках КСД-2200 как с предварительным грохочением так и без него. Для мелкого дробления применяют дробилки КМД-2200.

Для снижения крупности дробленой руды до 15—12 мм применяют замкнутые циклы дробления в последней стадии. Измельчение магнетитовых кварцитов осуществляется по двух-, трех- и четырехстадиальным схемам с применением барабанных мельниц со стальными мелющими телами, самоизмельчением, рудно-галечным измельчением, а также комбинированными методами. При измельчении стальными мелющими телами применяют шаровые и стержневые мельницы. Стержневые мельницы, как правило, работают в открытом цикле. Шаровое измельчение производится в замкнутом цикле со спиральными классификаторами или гидроциклонами. Доизмельчение промпродуктов по всем схемам производится в мельницах, работающих в замкнутом цикле с гидроциклонами.

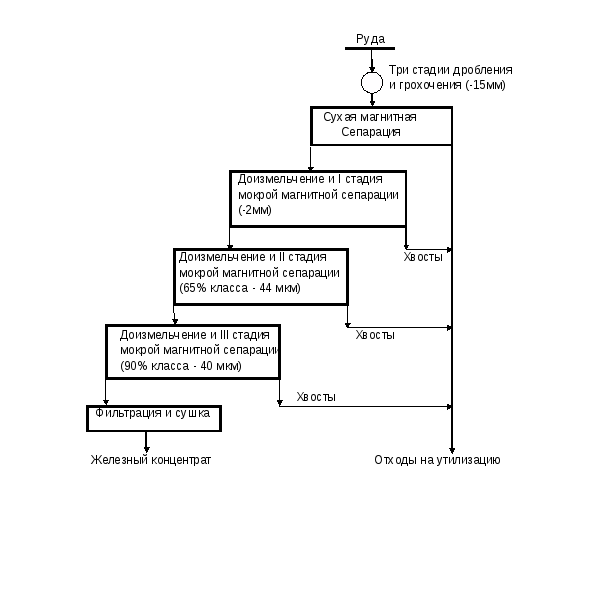

Основные отечественные и зарубежные горно-обогатительные комбинаты перерабатывают бедные магнетитовые руды и получают концентраты высокого качества (65—66% железа). На рисунке 1.1 приведена типовая схема обогащения железных (магнетитовых) руд.

В.М.

Авдохин «Технологии обогащения полезных

ископаемых», том 2, Москва, изд. МГГУ,

2006 год.

Рис.

1.1Типовая

схема обогащения железных (магнетитовых)

руд.

Рис.

1.1Типовая

схема обогащения железных (магнетитовых)

руд.

Гематитовые крупновкрапленные руды в больших объемах обогащаются только гравитационным методом. Обогащение тонковкрапленных гематитовых руд осуществляется в ограниченных объемах флотационным (США) и обжигмагнитным (Россия) методами. Объем обогащения бурожелезняковых и сидеритовых руд ограничен и сокращается в связи низким качеством получаемых из них концентратов.

Технология обогащения магнетитовых кварцитов характеризуется применением большого числа стадий магнитной сепарации, что позволяет выводить пустую породу из процесса по мере ее раскрытия.

Практика мокрого обогащения руд и промпродуктов после тонкого измельчения показывает, что на всех обогатительных фабриках схемы обогащения магнетитовых кварцитов имеют не менее трех стадий и 10 приемов мокрой магнитной сепарации, а наиболее тонковкрапленные руды Ингулийского и Михайловского ГОКов обогащаются по пятистадиальным схемам. По таким же схемам работают обогатительные фабрики Южного и Полтавского ГОКов, которые при переработке более крупно-вкрапленных кварцитов производят концентраты повышенного качества с содержанием железа более 65 % .

Основными путями совершенствования технологии обогащения магнетитовых кварцитов являются: повышение степени раскрытия рудных и нерудных минералов, увеличение стадиальности обогащения, применение доводочных операций (тонкое грохочение, селективная флокуляция, обратная флотация), совершенствование конструкции сепараторов. В первой стадии обогащения применяются обычно сепараторы с прямоточными ваннами типа 209-СЭ и ПБМ-120/300; во второй — с противоточными, в третьей, четвертой и пятой — с полупротивоточными.

Напряженность магнитного поля во всех стадиях одинакова и находится в пределах 63,7—87,6 кА/м на поверхности барабана.

Обогащение магнетитовых руд скарнового типа производится также магнитными методами в слабом магнитном поле. В нашей стране широкое применение получили многостадиальные комбинированные схемы сухой и мокрой магнитной сепарации.

Одностадиальные схемы мокрого магнитного обогащения применяются при обогащении крупновкрапленных и мелковкрапленных руд. Развитие одностадиальной схемы обогащения промпродуктов сухой сепарации идет по пути включения в замкнутые циклы измельчения мокрой магнитной сепарации (Гороблагодатская и Абагурская обогатительные фабрики), что дает повышение содержания железа в концентрате на 1—2%. (К.А. Разумов, В.А. Перов «Проектирование обогатительных фабрик»,Москва, «Недра», 1982 год.)

Двухстадиальные схемы мокрой сепарации промпродуктов сухой сепарации применяются для обогащения мелко- и тонковкрапленных руд.

Трехстадиальная схема мокрой сепарации промпродуктов сухой сепарации применена на Соколовско-Сарбайском ГОКе для тонковкрапленных и весьма тонковкрапленных руд. Развитием этой схемы является четырехстадиальная схема обогащения с тремя стадиями измельчения. Магнитная сепарация осуществляется на барабанных сепараторах 168-СЭА и 209-СЭ. При одно- и двухстадиальных схемах обогащения сепарация производится в прямоточных сепараторах, а при трех- и четырехстадиальных - сливы гидроциклонов поступают в полупрямоточные, а сливы мельниц - в противоточные сепараторы.

Технологические схемы мокрого магнитного обогащения магнетитовых и титаномагнетитовых руд отличаются большим разнообразием.

Одностадиальные схемы обогащения применяют для легкообогатимых руд. Например, на двух секциях Ковдорской обогатительной фабрики технологическая схема включает измельчение в замкнутом цикле и магнитную сепарацию с двойной перечисткой магнитного продукта. На остальных четырех секциях применяется одна стадия измельчения и две стадии магнитной сепарации.

Двухстадиальные схемы мокрого магнитного обогащения применяются на Абагурской обогатительной фабрике при обогащении промпродуктов. Крупность измельчения промпродуктов до 70% класса —0,074 мм.

Для переработки мелко- и тонковкрапленных руд на Качканарском, Ковдорском и Коршуновском ГОКах применяются трехстадиальные схемы обогащения. Для снижения крупности концентрата на Качканарском ГОКе внедрены трехстадиальные схемы измельчения с четырьмя стадиями мокрой сепарации. Повышение стадиальности обогащения обеспечивает рост содержания железа в концентрате на 0,1—0,3%. Магнитную сепарацию производят на барабанных сепараторах типа 209-СЭ и др.

В зависимости от вкрапленности рудных и нерудных минералов по магнитно-гравитационным или магнитно-флотационным схемам. Например, на Оленегорском ГОКе технологическая схема включает двухстадиальное измельчение руды до крупности 40—50% класса —0,074 мм, магнитную сепарацию руды с выделением готового концентрата и гравитационное обогащение продуктов немагнитной сепарации на винтовых сепараторах. Гематитомагнетитовьге руды Магнитогорского металлургического комбината обогащаются по схеме, включающей промывку исходной руды, стадиальное магнитное и гравитационное обогащение.

Для народного хозяйства не менее важна и достигаемая в этом случае экономия земель и пресной воды при рекультивации поверхности, отчужденной под хранилища (отвалы и пруды). Приведенные сведения доказывают важность создания комплексных высокопроизводительных дробильно-технологических линий (КТЛ) и сухих магнитных сепараторов для обработки мелкодробленых руд, отходов и вторичного сырья.

Отметим, что на зарубежных фабриках для обогащения магнетитовых кварцитов (таконитов) также применяется предобогащение мелкодробленой руды. Например, на фабрике «Батлер» (США) при предобогащении выход сухих хвостов достигает 37 %.

Известно, что концентраты магнитного обогащения в основном состоят из свободных рудных зерен магнетита и разубожены небольшим количеством сростков и шламов. Поэтому для повышения их качества целесообразно не подвергать измельчению весь концентрат, а применить такие методы обогащения, при которых можно выделить в конечный концентрат основную массу свободных рудных зерен. В США и Канаде в последнее время применяют для этой цели методы флотации и тонкого грохочения. Метод флотации применяется для доводки магнетитовых концентратов с целью повышения содержания железа в них с 64 до 68%. В США он применяется на фабриках «Эмпайр» и «Пайлот Ноб», в Канаде — на фабриках «Адамс», «Шерман», «Гриффит» и «Мус-Маунтон», в Норвегии — на фабриках «Сидварангер», «Киркенес». Концентраты этих фабрик в основном используют для приготовления окатышей, а концентраты фабрики «Сидварангер»—для специальных целей. На зарубежных фабриках для доводки олаг-петитовых концентратов используют катионные собиратели.

Дообогащение магнетитовых концентратов может быть осуществлено без дополнительного измельчения путем флотации анионными собирателями в щелочной среде.

Зарубежные магнетитовые руды (Швеция, США, Канада) являются крупновкрапленными, что предопределяет возможность применения сухой магнитной сепарации руды крупностью 50-70мм с выделением отвальных хвостов. Таконитовые магнетитовые руды являются труднообогатимыми (США), они имеют сходство с магнетитовыми кварцитами месторождений России. Обогащение магнетитовых руд за рубежом производят в основном магнитной сепарацией в слабом поле и обратной флотацией. В зависимости от обогатимости руд применяются одностадиальные, двухстадиальные, трехстадиальные и комбини-рованные схемы.

Одностадиальные схемы обогащения предусматривают дробление руды примерно до 50мм, сухую для крупных классов и мокрую для мелких классов магнитную сепарацию или дробление, грубое измельчение и мокрую магнитную сепарацию.

Двухстадиальные схемы включают две стадии измельчения дробленой исходной руды и промпродукта сухой магнитной сепарации и две или три стадии мокрой магнитной сепарации.

Трехстадиальные схемы измельчения и обогащения включают до четырех стадий мокрой магнитной сепарации. Третья стадия является обычно доводочной. Комбинированные схемы включают две стадии магнитной сепарации и обратную флотационную доводку.

При обогащении магнетитовых таконитов широкое применение получили двухстадиальные схемы измельчения с двумя или тремя стадиями магнитной сепарации; обогащение скарновых магнетитовых руд — трехстадиальное с одной стадией магнитного обогащения в цикле крупного или среднего дробления.

Основными направлениями повышения качества концентратов на зарубежных фабриках являются: повышение тонкости помола, применение тонкого грохочения, флотационная доводка концентратов; глубокое обесшламливание. Содержание железа в концентрате находится в пределах 67-71%. Извлечение общего железа в концентрат колеблется в пределах 70-97%, а магнитного – 91-98%.

Особенностью схем магнитного обогащения на некоторых зарубежных фабриках является наличие магнитных сепараторов с различной напряженностью магнитного поля, разным числом полюсов и ваннами различных конструкций.

В.М. Авдохин «Технологии обогащения полезных ископаемых», том 2, Москва, изд. МГГУ, 2006 год.