трилология, см. стр. 19 и 22

.pdf

|

|

|

|

) = k |

|

|

|

m |

|

|

I (θ |

θ |

θ |

|

|||||||

|

|

|

|

|

θ |

|

|

|

|

|

|

|

= 0,5m |

|

(m −1) υ2 |

||||||

ξθ |

|

|||||||||

ξS = m2 |

θ |

|

|

θ |

θ |

|||||

υ2 |

|

|

||||||||

|

|

|

|

θ |

|

θ |

|

|

||

Если рассматривать в качестве искомого параметра износостойкость

И= I −1

Вэтом случае статистическая модель будет иметь вид

И= (I )−1 (1 +ξθ& )2

υИ =υI

Когда одновременно варьируют несколько коррелированных факторов θ1 , θ2 …,θр задача построения статистической модели существенно усложняется.

В инженерных расчетах скорость изнашивания γ определяется

γ = k Vскm pn |

|

(23) |

|

k- коэффициент износа (аналог скорости изнашивания) |

|||

k = γ |

при Vск = 1 и р = 1; |

|

|

Vск – скорость скольжения; р – удельное давление; |

|||

m , |

n - |

показатели степени, для |

приработанных |

трибосопряжений m =n = 1

Взависимости γ = γ(Vск , p ) наибольшую трудность

представляет собой определение величины k. Для этого нужно иметь специальную базу данных для разных трибосопряжений, набора материалов элементов ТМС, условий изнашивания, смазок.

Для сопряжения «вал-втулка» получено эмпирическое уравнение для интенсивности изнашивания

Ih = A pB , |

(24) |

где р – удельное давление, кг/см2 или МПа; А, В – коэффициенты регрессии. Величина А и В зависит от

материала вала, втулки и вида смазки (табл.П1).

По особенностям подходов к расчету на износ трибосопряжения делятся на две группы:

I группа – сопряжения, для которых учитывается изменения формы и размеров обоих элементов ТМС (сопряжение «вал-втулка», сопряжения с линейным и точечным контактом).

41

II группа – сопряжения, для которых учитывается износ только одного из элементов ТМС (рабочее колесо насоса, колесо экипажа, исполнительный орган технологической машины и т.п.).

Для этой группы сопряжений основное внимание уделяется материаловедческим аспектам повышения износостойкости элемента ТМС (рациональный выбор материала).

Для химической отрасли характерны сопряжения «вал-втулка». Это опоры скольжения, сальниковые уплотнения, шарниры втулочнороликовых цепей.

«Валвтулка»

Опора сухого и |

|

Опора жидкостного |

граничного трения |

|

терния |

|

|

|

Расчет на ресурс

t = [ h]≥T

γΣ

Расчет несущей способности смазочного слоя

S = |

h min |

1 ,1 |

|

||

|

h кр |

|

3.3. Расчет сопряжения «вал-втулка»

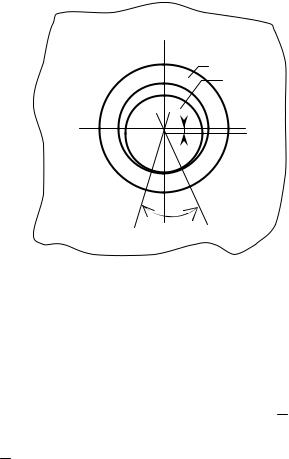

Опоры скольжения сухого и граничного трения встречаются в трибосопряжениях при малых скоростях скольжения. В большинстве случаев в этих опорах используется пластичная смазка (рис.17).

Для нормальной работы опоры необходим технологический

зазор

ε= R1 – R2

ε≈ 0,2 … 0,5 мм

Взаимодействие вала и втулки происходит по некоторой площадке, характеризуемой углом охвата 2φ0. Величина φ0 зависит от размеров опоры, нагрузок и используемых материалов

ϕ0 =ϕ0 (F, R, E1 , μ1 , E2 , μ2 )

42

3 |

1 2 |

|

|

|

ε |

φ0

Рис.17.Трибосопряжение «вал-втулка» 1 – втулка; 2 – вал; 3 – корпус

Для элементов опоры граничного трения используются разнообразные материалы.

Вал – в основном из стали 45, 40Х, 20Х, 38ХМЮА. Используется упрочнение: закалка + отпуск; закалка ТВЧ; цементация; азотирование.

Втулка – сталь, чугун, бронза, спеченные материалы на основе бронзы и железа.

В сопряжении надо различать среднее давление р на площадке контакта и максимальноеРmax контактное давление.

ри Рmax определяют из расчета параметров контактирования

Р= Р(F,d,l, E1 ,μ1 , E2 ,μ2 )

3.3.1.Определение параметров контактирования

Применимость формулы Герца

α[(1− μ12 ) +(1− μ22 ) ψ]≤ 0,092

43

Удельная нагрузка: F = F , кг/см |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

0 |

|

l |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

F0 |

|

|

|

|

|

E1 |

|

|

|||||

Безразмерные комплексы: α = |

|

|

|

;ψ = |

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

E |

ε |

|

|

|

E |

2 |

|

|

|||||

Формула Герца применима |

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

sinϕ0 = π / 4[(1− μ12 ) +(1− μ22 ) ψ] α |

|

|

|

|

|

|

|

|||||||||||||||||||||||

|

|

|

2F0 |

|

|

|

|

|

|

|

|

|

|

F0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Pmax = |

|

|

|

|

; P = |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

πR |

sinϕ |

0 |

2R ϕ |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Формула Герца не применима |

|

|

|

π |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

C |

0 |

|

|

|

|

|

|

α n ; |

|

|

|

|

|

|

|

2 |

|

|

2 |

|

||||||

ϕ0 |

= 0,32 ( |

|

|

+1) |

|

|

|

|

|

C0 = |

4 |

[(1−μ1 |

) +(1−μ2 |

) ψ] |

||||||||||||||||

0,12 |

|

|

|

|

||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

α +1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

n = m μ |

1 |

+m |

2 |

μ |

2 |

+n |

; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

1 |

|

|

|

|

|

|

; |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

m =0,07 (1−lgψ) |

|

m =0,2 (1+lgψ) |

|

|

|

|

|

|

|

|||||||||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P |

= 0,55 F0 ( |

1 |

|

+0,35); |

|

= |

|

|

F0 |

|

|

|

|

|

|

|

||||||||||||||

|

P |

|

|

|

|

|

|

|

|

|

||||||||||||||||||||

max |

|

R1 |

|

ϕ |

|

|

|

|

|

|

|

|

|

|

2R1 ϕ0 |

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

3.3.2.Расчет ресурса

Воснову расчета срока службы сопряжения «вал-втулка» положен степенной закон изнашивания (24), который применим в таком виде только для такого вида сопряжений.

Интенсивность изнашивания элементов сопряжения (24)

Ih1 = A1PB1 ; Ih2 = A2 PB2

P = P - расчетное удельное давление

Аi, Вi – коэффициенты регрессии, определяются материалом элементов ТМС (табл.П1).

При использовании степенного закона принимается допущение, что коэффициенты А, В и условия контактирования р в течении всего

срока эксплуатации сопряжения остаются стабильными. Скорость изнашивания

γΣ = (Ih1 + Ih2 ) Vск

Проверка ресурса

44

|

[ h ] |

|

t = |

γ Σ T |

n |

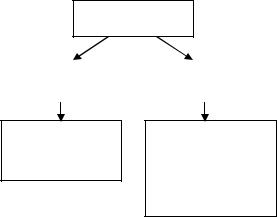

3.3.3.Алгоритм расчета

Расчет опоры сухого трения выполняется методом подбора материала элементов трибосопряжений из имеющейся базы данных. Первоначально материалы выбираются по номинальному давлению Рном в опоре

Рном = dFl ,

где F – нагрузка на опору, известны из предварительных расчетов элементов опоры на прочность; d·l = Апр – проекция опорной поверхности на горизонтальную плоскость.

При выборе материала элементов трибосопряжения следует учитывать

-Рпред –предельное давление;

-технологические возможности реализации методов упрочнения (цементация, азотирование );

-дефицитность материалов (бронза).

|

Исходные данные |

|

Выбор материалов |

|

Параметры |

||

|

F, R, l, ε |

|

Рном Рпред |

|

контактирования |

||

|

[∆h], T, ω |

|

|

|

φ0, |

р |

, Рmax |

|

|

|

|

|

|

||

|

Уточнение |

|

Характеристики |

|

Расчетный срок |

||

|

применимости |

|

изнашивания |

|

службы |

||

|

материалов |

|

Ih1, Ih2, γ1, γ2, γΣ |

|

|

[ h] |

|

|

Рmax<Рпред |

|

|

|

t = γΣ |

||

|

|

|

|

||||

|

|

|

|

||||

|

|

|

|

|

|

||

|

|

|

|

|

Анализ результата |

||

Анализ результата расчета состоит в сравнении t с требуемым

ресурсом Т

t n T

45

n = 1,2…1,5 – коэффициент запаса по ресурсу. Учитывает возможные изменения условий контактирования и свойств материалов за время эксплуатации сопряжения.

3.4. Расчет опоры жидкостного трения

Опора жидкостного трения может быть реализована в виде гидродинамической или гидростатической опоры.

Для реализации гидростатической опоры необходима система принудительного создания масляного клина. Конструктивно это сложно. Такие опоры используются в специальной технике.

В химической отрасли получила распространение гидродинамическая опора. Опоры скольжения имеют ряд преимуществ перед опорами качения:

-являются разъемными (важно для подшипников коленчатых валов двигателей и поршневых компрессоров);

-хорошо воспринимают динамические нагрузки (важно для опор двигателей и поршневых компрессоров);

-нет ограничений по габаритам (диаметральный);

практически нет ограничений по частотам вращения (важно для ц/б компрессоров, имеющих n= 10000 – 50000 об/мин);

- нет ограничений по сроку службы (при соблюдении режима жидкостного трения).

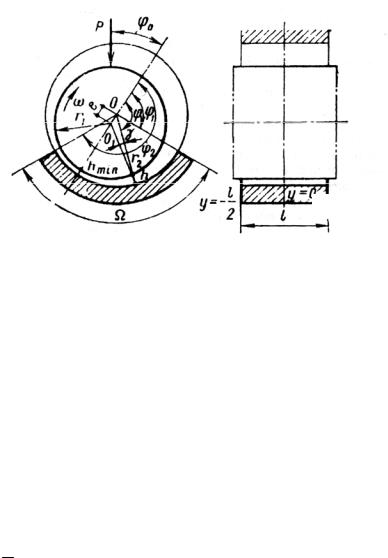

3.4.1. Конструкция гидродинамической опоры

46

у=в/2

Рис.18. Гидродинамическая опора [17]

Впериод остановки (n=0) вал касается корпуса в нижней точке. При вращении вала прилипшая смазка затягивается между валом и корпусом, точка касания смещается от вертикали по направлению ω .

При достижении некоторой минимальной скорости nmin вал «всплывает», образуется масляный клин nmin зависит от диаметра вала.

О1О2 – линия центров (рис.18), наклонена под углом φ к вертикальной оси, направлена по угловой скорости.

На поверхности трения вкладыша (устанавливается в корпус) имеются специальные смазочные канавки и карманы для смазки. По ним подается масло к поверхности трения.

Взависимости от расположения канавок и карманов смазка может при работе заполнять или весь зазор между валом и вкладышем или часть его.

Степень заполнения зазора маслом характеризует угол охвата Ω

(бывают. Ω= 360º, 180º, 120º, …30º).

Названия основных конструктивных элементов опоры d- диаметр вала; - длина цапфы;

dl = λ- относительная длина;

∆= 2δ= = d1 – d2 – диаметральный зазор; δ =∆/2 – радиальный зазор;

ψ = ∆/d = δ/r – относительный зазор; е = δ – hmin - эксцентриситет;

47

х = е/δ – относительный эксцентриситет. Применяемы материалы:

Вал – сталь 40, 45 после нормализации.

Вкладыш – биметаллический. Внутренняя поверхность представляет собой антифрикционный слой обычно из баббита БК2,

Б88, Б16, БН.

Различают тонкостенные и толстостенные подшипники. Тонкостенные подшипники (толщина антифрикционного слоя до 0,5 мм) изготавливаются штамповкой из биметаллической полосы.

Толстостенные подшипники (толщина антифрикционного слоя 3 – 10 мм) изготавливают заливкой. Они допускают перезаливку баббитового слоя.

Для опор скольжения с баббитовыми подшипниками опасен нагрев выше Траб > 80ºС. Поэтому в опорах увеличивают зазор ψ.

В этом случае возможна вибрация ротора. Для предотвращения вибрации используют специальную расточку вкладыша или специальную конструкцию опоры (вибростойкие опоры).

3.4.2. Расчет гидродинамической опоры

Расчет опоры состоит в проверке условия реализации режима жидкостного трения

hmin hкр

(25)

hmin - минимальная толщина смазочного слоя (на линии центров); hкр - критическая величина зазора

hкр = RZ/ + RZ// +Y0

(26)

RZ – высота неровностей на поверхности трения вала и вкладыша

Y =1,6Y |

|

|

l - прогиб вала в цапфе. |

||

|

L |

|

|||

0 |

|

max |

|

||

Для двухопорного вала |

|||||

|

|

|

3 |

|

- прогиб вала наибольший |

Ymax = |

mgL |

|

|

||

384EI X |

|||||

Для расчета |

hmin необходимо знать конструктивные (ψ, d) и |

||||

режимные (F, ω, X) параметры опоры

48

hmin = 0,5ψd (1 − Х)

(27)

Для определения относительного эксцентриситета х= е/δ необходимо знать вязкость масла η, а в конечном итоге температуру tM смазочного слоя.

Температура tM определяется из теплового баланса опоры

А - |

АF = AQ + AД |

(28) |

количество тепла, выделяющегося |

от трения в |

|

F |

|

|

подшипнике; |

|

|

AQ , AД - количество тепла, отводимого смазкой и конвекцией, обычно AQ AД

Уравнение теплового баланса решается графически. При этом задаются рядом температур, перекрывающим искомую температуру.

Уравнение теплового баланса можно решать на ЭВМ, при этом используется итерационный метод последовательного приближения.

4. Примеры расчетов

49

4.1. Получение статистической зависимости вида «износостойкость – свойство»

по выборке экспериментальных данных

Исследовалась зависимость массового износа сталей 45, 40Х13, Р18 от твердости после термообработки.

Твердость определялась на приборе Виккерса, изнашивание – в условиях скольжения образца по поверхности шлифовального круга. Величину износа определяли по потере массы образца взвешиванием на аналитических весах. В качестве значения твердости и износа принималось среднее арифметическое шести измерений. Получены следующие пары значений (HV, ∆m) (табл.3).

|

|

Исходные данные |

Таблица 3 |

||

|

|

|

|

||

Образец |

Марка |

HV |

∆m, |

И, г-1 |

|

|

стали |

(Х) |

мг |

(Y) |

|

|

|

|

|

|

|

1 |

45 |

213 |

230 |

4,35 |

|

2 |

45 |

222 |

227 |

4,41 |

|

3 |

45 |

275 |

210 |

4,76 |

|

4 |

45 |

347 |

224 |

4,46 |

|

5 |

45 |

372 |

215 |

4,65 |

|

6 |

45 |

460 |

174 |

5,75 |

|

7 |

45 |

527 |

158 |

6,33 |

|

8 |

45 |

614 |

134 |

7,46 |

|

9 |

40Х13 |

202 |

210 |

4,76 |

|

10 |

40Х13 |

294 |

178 |

5,62 |

|

11 |

40Х13 |

298 |

191 |

5,24 |

|

12 |

40Х13 |

536 |

129 |

7,75 |

|

13 |

40Х13 |

538 |

128 |

7,81 |

|

14 |

40Х13 |

520 |

123 |

8,13 |

|

15 |

40Х13 |

561 |

128 |

7,81 |

|

16 |

40Х13 |

569 |

114 |

8,77 |

|

17 |

Р18 |

243 |

224 |

4,46 |

|

18 |

Р18 |

335 |

204 |

4,90 |

|

19 |

Р18 |

366 |

199 |

5,03 |

|

20 |

Р18 |

478 |

189 |

5,29 |

|

21 |

Р18 |

654 |

133 |

7,52 |

|

22 |

Р18 |

805 |

100 |

10,00 |

|

Регрессионный анализ состоит в следующем:

50