трилология, см. стр. 19 и 22

.pdf[∆h]; [∆m]; [∆V].

Трибосопряжение будет сохранять работоспособность, пока допустимый для него износ не превысит установленное предельное значение.

Условие работоспособности трибосопряжения имеет вид

[∆h] < ∆hпред |

(3) |

С понятием допустимого износа непосредственно связано понятие ресурса трибосопряжения. Под ресурсом трибосопряжения Т понимается срок его штатной эксплуатации, в течение которого параметры трибосопряжения находятся в заданных рамках. Ресурс трибосопряжений – паспортная характеристика технического устройства.

Следует подчеркнуть, что назначение величины допустимого износа элементов пар трения является определяющим при разработке методик расчета долговечности трибосопряжений, поскольку завышение величины [∆h] повышает риск трибологического отказа технического устройства, а занижение [∆h] приводит к значительным простоям оборудования в ремонте, что отрицательно сказывается на эффективности его работы. Назначение допустимого износа [∆h] для конкретных трибосопряжений является комплексной задачей машиностроителей, трибологов и эксплуатационников, поэтому в данном учебном пособии эта проблема не рассматривается.

Условие долговечности трибосопряжения имеет вид

t ≥ T, |

(4) |

где t – расчетный срок службы трибосопряжения. |

|

Следует различать скорость изнашивания |

материала и |

трибосопряжения. Для трибосопряжения скорость изнашивания γΣ определяется как сумма скоростей изнашивания взаимодействующих элементов

γΣ = γ1 + γ2 , |

(5) |

где γ1, γ2 – скорость изнашивания взаимодействующих элементов ТС.

Расчетный срок службы трибосопряжения t по достижении им допустимого износа [∆h]

11

t = |

[ h] |

(6) |

|

γΣ |

|

1.3.Кинетика изнашивания

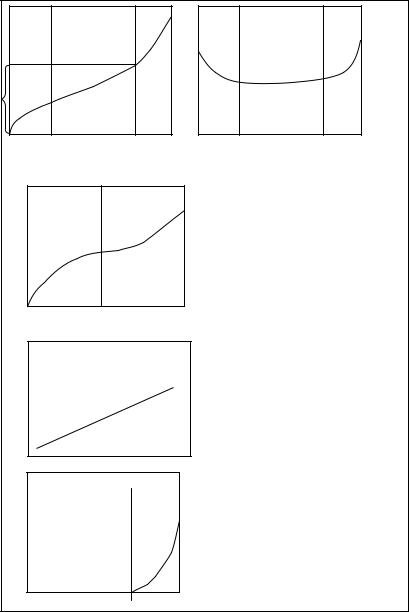

Жизненный цикл трибосопряжения состоит из определенных периодов, различающихся стационарностью. В общем случае их три: приработка, установившийся износ и катастрофический износ (рис.2).

Приработка (I) является нестационарным режимом изнашивания с убывающей скоростью или отрицательным ускорением изнашивания

/ |

dγ |

|

d 2 h |

|

|

γ h = |

|

= |

|

0 |

|

dt |

dt 2 |

||||

|

|

|

В течение приработки происходит формирование поверхности взаимодействия элементов трибосопряжения. Во время приработки нагрузочные параметры трибосопряжения поддерживаются пониженными, чтобы обеспечить эффективную работу технического устройства в последующем на рабочих режимах.

Установившийся износ (II) – стационарный период работы трибосопряжения, во время которого скорость изнашивания постоянна.

/ |

|

dγ |

|

d 2 h |

|

|

γ h |

= |

|

= |

|

= 0 |

|

dt |

dt 2 |

|||||

|

|

|

|

Во время установившегося износа нагрузочные параметры трибосопряжения поддерживаются на рабочем режиме. Рациональная конструкция и оптимальная эксплуатация технического устройства характеризуется продолжительным периодом установившегося износа.

Катастрофический износ (III) – заключительный период жизненного цикла трибосопряжения, характеризующийся нарастанием скорости изнашивания

/ |

dγ |

= |

d 2 h |

0 |

γ h = |

dt |

dt 2 |

||

|

|

|

В процессе работы на взаимодействующих поверхностях элементов трибосопряжения происходит непрерывное изменение условий контактирования. Эти изменения приводят к накоплению отклонений параметров трибосопряжения от оптимальных,

12

сформировавшихся в период приработки и имевших устойчивые значения в период установившегося износа. Когда изменения условий работы трибосопряжения превышают некоторый уровень, наступает возрастание скорости изнашивания. Если на этом этапе не прекратить эксплуатацию трибосопряжения, то может наступить отказ технического устройства.

13

h |

|

I |

II |

III |

γh |

I |

II |

III |

|

|

|

||||||

|

|

|

|

|

t |

|

|

t |

|

|

|

|

а - классическая форма кривой износа |

|

|||

|

∆h |

I |

|

II |

|

|

|

|

|

|

|

|

б. |

Нет |

периода |

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

установившегося износа. |

||

|

|

|

|

|

t |

|

|

|

|

∆h |

|

|

II |

|

в. Нет периодов I |

и III. |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

Весь |

цикл трибосопряжение |

|

|

|

|

|

|

|

работает при γh = const .). |

||

|

|

|

|

|

t |

|

|

|

|

∆h |

|

|

III |

|

г. Нет периода приработки |

||

|

|

|

|

|

|

|||

|

|

|

|

|

|

и установившегося износа |

||

|

|

|

|

|

t |

|

|

|

|

|

Рис. 2. Кинетические кривые износа трибосопряжений [10] |

||||||

|

|

|

|

|

|

|

|

14 |

На рис. 2а представлена классическая кинетическая кривая трибосопряжения. Переход II → III является границей нормальной эксплуатацией трибосопряжения. В частных случаях кинетические кривые износа имеют разновидности, характерные для отдельных классов трибосопряжений.

При неправильной конструкции трибосопряжения или его эксплуатации в неоптимальном режиме на кинетической кривой отсутствует установившейся износ и приработка переходит в катастрофический износ (рис.2, б).

Для трибосопряжений, работающих в тяжелых условиях (рабочие органы технологических машин, взаимодействующие с перерабатываемыми абразивными массами) отсутствует период приработки и катастрофического износа, весь период эксплуатации трибосопряжение работает при γ = const (рис.2, в).

Для трибосопряжений опор качения приработка и установившийся режим имеют незначительные величины износа элементов трибосопряжений, поэтому фиксируемые изменения на поверхностях контакта имеются лишь в период катастрофического износа (рис.2, г).

1.4. Виды изнашивания деталей трибосопряжений

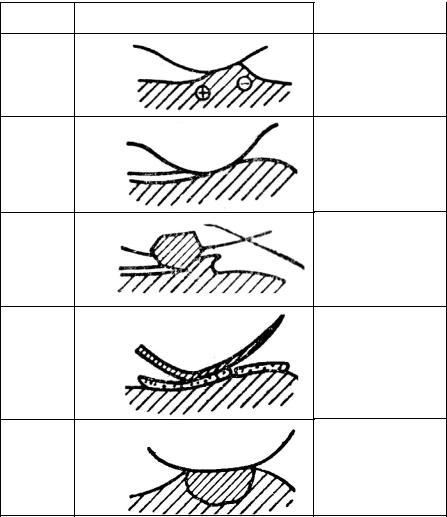

Контактное взаимодействие элементов трибосопряжения в трибологии принято классифицировать по признаку элементарных процессов разрушения, которые проф. И.В.Крагельский предложил называть видами нарушения фрикционных связей. Процесс контактного разрушения при этом предлагается рассматривать, как совокупность единичных актов возникновение и нарушение фрикционных связей (рис.3).

Каждый вид нарушения фрикционных связей характеризуются определенным числом циклов n взаимодействия элементов трибосопряжения до разрушения. При этом речь идет о микроразрушении, когда с поверхности контакта элементов трибосопряжения отделяется фрагмент материала, который называется частицей износа. Частица износа может представлять собой как фрагмент материала элемента, так и продукт взаимодействия материала элемента со смазкой и окружающей средой.

По аналогии с объемной прочностью способность материала сопротивляться трибологическому нагружению называется контактной прочностью. Контактная прочность материала

15

контролируется как объемными свойствами изнашиваемого материала, так и локальными свойствами поверхностного слоя.

Согласно классификации И.В.Крагельского все разнообразие видов контактного взаимодействия сведено к пяти основным видам по характеру разрушения и числу циклов нагружения, предшествующих разрушению:

I – упругое оттеснение материала взаимодействующих элементов, число циклов да разрушения n→∞. Упругое оттеснение является предпочтительным видом контактного взаимодействия, поскольку имеет минимальную интенсивность изнашивания элементов;

II – пластическое оттеснение материала взаимодействующих элементов, число циклов да разрушения ∞ >n>1;

III – микрорезание материала, n→1.

IV – разрушение вторичных пленок, формирующих в процессе контактного взаимодействия, n→∞;

V – глубинное вырывание материала (адгезия), n→1.

Изнашивание подразделяется на виды, которые реализуются по одному из представленных на рис.3. механизмов.

В случае n→∞ вид изнашивания называют допустимым. В этом случае имеем высокую износостойкость поверхностей трения.

При n→1 вид изнашивания считается недопустимым. В этом случае износостойкость низкая. Такой вид изнашивания необходимо, по возможности, исключить, заменив менее интенсивным процессом поверхностного разрушения.

Адгезионное схватывание относится к недопустимым видам и является следствием нарушения нормальной эксплуатации машин или ошибок при подборе материалов элементов трибосопряжения. Стараются также избежать процессов микрорезания, так как при этом значительно возрастает интенсивность процесса разрушения поверхностных слоев.

Основным процессом, возникающим при трении материалов и приводящим к износу, является упругопластическая деформация как результат взаимодействия неровностей поверхностей трения. В свою очередь, этот процесс порождает и сопровождается целой гаммой производных физических, химических и механических процессов, протекающих на поверхностях и в поверхностных слоях трущихся тел.

Изнашивание является процессом, сопровождающим работу подвижных сопряжений технических устройств. Причем изнашивание нельзя избежать, поскольку оно является одной из форм старения

16

машины, его можно лишь минимизировать, увеличив тем самым время межремонтного пробега оборудования.

Вид |

Схема |

Характер |

|

|

разрушения |

I

Упругое

оттеснение

материала n→∞

II

Пластическое

оттеснение

материала

∞ > n > 1

III

Микрорезание

материала n→1

IV

Разрушение

пленок n→∞

V

Разрушение

основного

материала n→1

Рис.3. Виды нарушений фрикционных связей (по И.В. Крагельскому) [8]

17

Термин «недопустимый вид изнашивания» следует трактовать как вид изнашивания, отличающийся высокой интенсивностью, который по возможности следует избегать.

Однако в ряде случаев конструктор – триболог вынужден мириться с наличием в создаваемом техническом устройстве трибосопряжений, в которых имеют место недопустимые виды контактного взаимодействия.

Это относится в основном к микрорезанию, поскольку в ряде случаев условия функционирования машины таковы, что избежать микрорезание невозможно. Например, дозирующие и транспортирующие устройства для абразивных сред в химической, горно-обогатительной и строительной промышленности, почвообрабатывающие орудия в сельском хозяйстве и др.

Втоже время наличие абразивных частиц, вызывающих микрорезание в системе смазки двигателя внутреннего сгорания, является недопустимым в прямом смысле слова. В этом случае необходимо исключать попадание абразива в систему смазки.

Поэтому подход к способу повышения износостойкости при микрорезании различный. Для трибосопряжений, в которых микрорезание функционально, повышение износостойкости осуществляется рациональным выбором материалов (материаловедческий способ).

Втрибососпряжениях, для которых наличие абразива не является функциональным, повышение износостойкости при микрорезании осуществляется путем исключения попадания абразива

втрибосопряжение (конструктивный способ).

Втрибосопряжении реализуется определенный механизм изнашивания. Изнашивание принято классифицировать на три группы механическое, молекулярно-механическое и коррозионномеханическое.

Механическое изнашивание – вид изнашивания, при котором контактное разрушение деталей происходит в результате механических воздействий на взаимодействующие элементы трибосопряжения.

Молекулярно-механическое изнашивание – вид изнашивания, при котором контактное разрушение деталей происходит с участием межмолекулярных сил, возникающих на взаимодействующих поверхностях элементов трибосопряжения.

18

Коррозионно-механическое изнашивание – вид изнашивания, при котором контактное разрушение деталей происходит в результате механического воздействия, сопровождаемого химическим и (или) электрохимическим взаимодействием материала элемента трибосопряжения со средой, находящейся на контактной поверхности.

Внутри названных групп различают следующие виды изнашивания:

•усталостное изнашивание – контакное разрушение многократного передеформирования поверхностного слоя. Типичным представителем усталостного изнашивания является питтинг (усталостное выкрашивание) дорожек и тел качения шарико- и роликоподшипников, опорно-поворотных устройств и др.

•кавитационное изнашивание – контактное разрушение на границе раздела твердое тело-жидкость. Наблюдается в высокоскоростном потоке жидкости. Кавитация наблюдается в трубопроводах, гидромоторах, турбинах и др.

•эрозионное – изнашивание потоком жидкости (гидроэрозионное) или газа (газоэрозионное). Эрозия представляет собой разрушение поверхности детали вследствие механического воздействия скоростного потока жидкости, газа или пара.

Среди различных видов механического изнашивания деталей

машин наиболее распространенным является абразивное изнашивание.

Абразивное изнашивание поверхности происходит в результате режущего или царапающего воздействия твердых частиц с отделением стружки. Часто абразивные частицы являются продуктами износа.

Абразивное изнашивания имеет место при трении элементов машин о перерабатываемый или транспортируемый материал. Оно характерено для работы бурового, горного, металлургического, химического оборудования, а также строительных, дорожных, сельскохозяйственных и других машин.

Интенсивность абразивного изнашивания существенно зависит от соотношения твердости металла Hм и абразива На (рис.4).

I - область усталостного разрушения (n→∞)

НА < К1НМ |

К1 = 0,7…1,0 |

II - область пластического передеформирования К2НМ > НА > К1НМ

19

III – область микрорезания

НА > К2НМ |

К2 = 1,3…1,7 |

Микрорезание |

является самым опасным режимом работы |

трибосопряжения, поскольку оно сопровождается быстрым разрушением контактных поверхностей.

Для исключения микрорезания в трибосопряжениях возможны два способа. Это конструктивный вариант, заключающийся в исключении попадания абразивных частиц в трибосопряжение, и материаловедческий – состоящий в переводе трибосопряжения в область усталостного разрушения на контакте. Для этого необходимо

обеспечить выполнения условия |

(7) |

|||

НМ |

= |

НА |

|

|

|

|

|||

К1 |

|

|||

|

|

|

||

Конструктивный вариант исключения микрорезания приемлем в случаях, когда наличие абразивных частиц в трибосопряжении не связано с функционированием технического устройства (системы смазки, гидравлические системы и др.).

Материаловедческий вариант борьбы с микрорезанием в трибосопряжениях используется в случаях, когда взаимодействие с абразивными частицами является функциональным назначением трибосопряжений (буровые долота, дозаторы, дробильное оборудование и т.п.).

Если частицы абразива переносятся средой, то имеем изнашивание незакрепленными частицами абразива – газо- и гидроабразивное. Этим видам износа подвержены лопатки газовых турбин, направляющие гидравлических турбин, трубы и насосы земснарядов и др.

Эрозия характерна для деталей оборудования, взаимодействующих с потоками жидкости или газа: теплообменники, топливные системы, регулирующие устройства гидравлических и паровых систем , поршневые кольца ДВС и компрессоров.

К молекулярно-механическому изнашиванию относится заедание – изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и несовместимо с нормальной эксплуатацией технического устройства..

Явление схватывания имеет место при некоторых технологических процессах: холодная сварка металлов, получение биметаллов методом холодной прокатки. В этом случае схватывание желательно. В трибосопряжениях схватывание всегда вредно и несовместимо с нормальной работой трибосопряжения.

20