трилология, см. стр. 19 и 22

.pdfНаличие химически активной среды на поверхности трения приводит к параллельному протеканию трибологического и химического процесса.

При контакте металла с обезвоженными газами и неэлектропроводящими жидкими средами происходит химическая коррозия.

При контакте металла с электролитами (водные растворы кислот, солей, щелочей, расплавы солее и т.п.) возникает

электрохимическая коррозия, сопровождаемая анодными и катодными процессами.

Коррозионно-механическое изнашивание проявляется в виде окислительного изнашивания и фреттинг-коррозии.

Окислительное – коррозионно-механическое изнашивание, при котором преобладает химическая реакция материала с кислородом или окисляющей средой.

Фреттингкоррозия (фрикционная коррозия, коррозия трения, контактная коррозия, просто фреттинг) – коррозионно-механическое изнашивание плотно контактирующих твердых тел при наличии относительных тангенциальных микросмещений.

Фреттинг-коррозии подвержены поверхности контакта прессовых соединений ступица-вал, шпонка-вал, центрирующие поверхности, опорные поверхности пружин, ножевые опоры силоизмерительных устройств, поверхности затянутого стыка.

21

1/ε |

|

|

|

I |

|

II |

III |

|

|

ε |

|

|

|

|

1/ε |

0 |

К1 HM |

К2 HM |

Ha |

Рис.4. Зависимость относительной износостойкости (ε) |

|||

и относительного износа 1/ ε от отношения твердостей |

|||

абразива и материала НА/ НМ [11] |

|||

Наиболее радикальным методом предотвращения фреттингкоррозии является уменьшение микросмещений.

Электроэрозионное – эрозионное изнашивание поверхности в результате воздействия разрядов при прохождении электрического тока.

Этому виду изнашивания подвержены скользящие контакты электрических машин и сварочных аппаратов; токосъемы транспортных и подъемно-транспортных машин, в радиоэлектронной аппаратуре, средствах автоматики и связи; слаботочные подвижные контакты реостатов, потенциометров, кодовых датчиков и др.

Для снижения интенсивности электроэрозионного изнашивания используют: создание на поверхностях контакта тонких переходных слоев, не ухудшающих токопроводимость, но снижающих вероятность схватывания; создание композиционных материалов,

22

содержащих электропроводные смазки; создание токопроводящих смазочных материалов.

1.5. Методы исследования износостойкости сталей

Износостойкость одного и того же материала является переменной величиной и зависит от многих факторов: механических свойств изнашиваемого материала, свойств абразива и размеров абразивных зерен, от соотношения механических характеристик абразива и металла, а также от удельной нагрузки на контакте, температурного воздействия, наличия охлаждения зоны трения и других факторов.

Вотличие от механических характеристик группы прочности и пластичности износостойкость определяется не только начальными свойствами испытуемого материала, но и свойствами материала контртела, во взаимодействии с которыми происходит изнашивание при эксплуатации, а также характером контактного нагружения. Зависимость износостойкости материала от условий изнашивания и свойств контактирующего с ним материала усложняет оценку фактического износа и выбор методов для его определения.

Разработка методов испытания материалов на изнашивание обусловлена необходимостью достоверного выбора износостойких материалов с целью повышения ресурса машин, механизмов, инструмента.

Втехнических устройствах, содержащих трибосистемы (подвижные соединения элементов), физико-химические процессы, происходящие в материале, обусловлены особым видом нагружения, называемым трибологическим.

Трибологическое нагружение имеет место при относительном перемещении взаимодействующих элементов механической системы. Его влияние на материал деталей локализовано в поверхностном слое, глубина которого составляет величину порядка 0,01…3 мм в зависимости от условий нагружения.

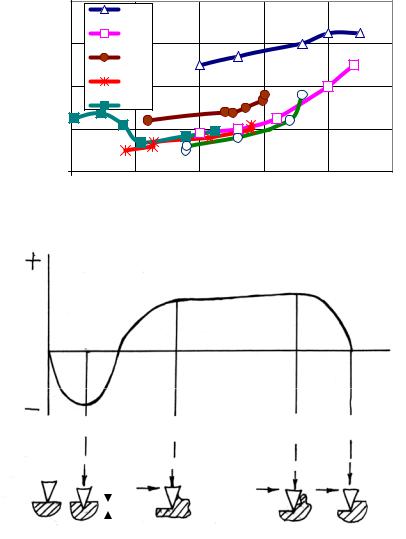

На рис.5. показаны виды кинематического взаимодействия элементов ТС при трибологическом нагружении.

Каждый вид трибологического взаимодействия обусловливает присущее ему деформационно-напряженное состояние материала, степень активизации и последующее разрушение поверхности детали.

Одной из задач инженерной трибологии является: исследование взаимосвязи механических свойств сталей и износостойкости и

23

прогнозирование ресурса узлов трибосопряжений в условиях абразивного изнашивания.

Механические свойства закаленной стали можно подразделить на две группы в соответствии с теми зависимостями, которым они следуют при отпуске: группа прочности (HRC, σВ, σ0,2 и др.) и группа пластичности (δ, ψ) и ударной вязкости (KCU). При повышении температур tотп отпуска прочность стали снижается, а пластичность возрастает (рис.6).

В настоящее время оценка сопротивления изнашиванию выполняется одним из методов:

-лабораторные испытания;

-экспериментально-расчетный метод по критериальным зависимостям.

Лабораторные трибологические испытания металла позволяют получить наиболее точные оценки по износостойкости, но требуют больших материальных затрат и времени.

При проведении лабораторных трибологических испытаний стремятся к соблюдению кинематического подобия натурного и модельного трибосопряжений. Поэтому в настоящее время созданы лабораторные установки для определения износостойкости материалов применительно к тормозным устройствам, опорам качения и др.

Второе направление в развитии лабораторных методов трибологических испытаний заключается в создании лабораторных методов испытаний, в которых воспроизводится тот или иной вид изнашивания (см.рис.5.).

24

а)

г)

ж)

б) в)

|

|

д) |

|

|

|

|

|

|

|

|

е) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.5. |

|

Виды |

кинематического |

|||

взаимодействия |

элементов ТС при |

|||||

трибологическом нагружении: : а- скольжение; б- качение; в,г- удар; д- воздействие потока абразивных частиц на

поверхность детали; |

е- скольжение |

в |

|

массе |

абразивных |

частиц; |

ж- |

взаимодействие сопряженных деталей |

в |

||

65 |

|

|

ψ,% |

60 |

|

|

|

|

|

|

|

55 |

|

|

|

50 |

|

|

HRC |

45 |

|

|

|

|

|

|

|

40 |

|

|

|

35 |

|

|

|

100 |

200 |

300 |

400 tотп,С 500 |

Рис.6. Изменение механических свойств стали Д5 |

|||

|

при отпуске [11] |

|

|

25

Экспериментально-расчетные методы оценки сопротивления металла изнашиванию предполагают получение статистических моделей износостойкости, которые позволяют получать данные по износостойкости расчетным путем, опираясь на свойства материала элементов трибосопряжения, называемых критериями износостойкости. При использовании экспериментально-расчетного метода оценки сопротивления металла изнашиванию возникает проблема выбора критерия износостойкости связанная с тем, что износостойкость является переменной и сложнозависимой величиной.

Критериями для оценки износостойкости сталей принято использовать отдельные механические свойства (твердость, предел прочности, сопротивление срезу и т.д.) или их комплексы. Следует отметить, что наиболее перспективными являются критерии износостойкости, объединяющие прочностные и пластические свойства стали.

Поэтому при оценке износостойкости сталей необходимо учитывать комплекс механических свойств металла, которые для сталей могут быть вычислены по эмпирическим зависимостям на основе стандартных механических характеристик.

Проанализировав современные методы исследования абразивной износостойкости сталей при скольжении по закрепленному абразиву, можно сделать следующие выводы о влиянии метода и условий испытаний на закономерности изнашивания материалов:

1.Изменение скорости скольжения при изнашивании в диапазоне 0,15 – 1,4 м/с не оказывает существенного влияния на износостойкость сталей и сплавов;

2.В диапазоне изменения удельной нагрузки 1-15 МПа наблюдается линейная зависимость между номинальной нагрузкой и величиной износа материалов;

3.Исследования необходимо проводить при твердости абразива выше твердости исследуемого материала;

4.Для получения стабильных результатов необходимо контролировать абразивность поверхности или проводить изнашивание по свежему следу абразивной поверхности.

Следовательно, с целью выявления закономерностей износа различных сталей достаточно провести испытания на изнашивание по

режиму в указанном диапазоне удельной нагрузки и скорости скольжения. Ряд износостойкости сталей, полученный при этом для конкретных условий изнашивания на лабораторной установке, будет сохраняться в указанном интервале изменения условий изнашивания.

26

2.Методы оценки износостойкости сталей

2.1.Критерии оценки износостойкости

Висследованиях по абразивной износостойкости сталей традиционным является оценка сопротивления стали изнашиванию по

еетвердости, что правомерно, поскольку взаимодействие абразивной частицы на трибоконтакте с металлом при изнашивании и индентора

– при определении твердости имеют много общих черт. Однако, взаимодействие абразивной частицы и металла заканчивается

микроразрушением поверхности металла и отделением частиц износа, а при внедрении индентора имеет место лишь пластическая деформация металла. Поэтому положительное влияние на износостойкость сталей помимо твердости оказывают и другие механические характеристики металла группы прочности: предел прочности, предел текучести, сопротивление срезу и т.д.

Несмотря на то, что твердость (прочность) стали принято рассматривать в качестве критерия износостойкости, при исследовании выборки сталей однозначной взаимосвязи износостойкости и любой отдельно взятой характеристики прочности не наблюдается (рис.7).

Объяснение данному обстоятельству следует искать в механизме изнашивания стали абразивом (рис.8). Формирование частицы износа при микрорезании происходит в несколько этапов: внедрение, пластическое оттеснение и контактное разрушение. Сопротивление материала изнашиванию будет контролироваться его сопротивлением внедрению абразива под действием нормальной нагрузки и способностью деформироваться при тангенциальном перемещении внедрившейся частицы абразива.

При использовании такой феноменологической модели формирования контакта становится очевидным различие в воздействии на металл при измерении твердости и при изнашивании в форме микрорезания. При измерении твердости взаимодействие индентора с поверхностью металла завершается внедрением на глубину h. Величина h определяет величину твердости металла.

При трибологическом нагружении за этапом внедрения следует перемещение абразивной частицы по поверхности трения, во время которого частица абразива пропахивает поверхность металла.

Поэтому, при разработке критериев выбора сталей для условий абразивного изнашивания по механическим свойствам трибологические исследования целесообразно проводить таким образом, чтобы роль фактора внедрения абразива в поверхность

27

трения была фиксирована, т.е. проводить изнашивание материалов разной твердости при постоянной глубине внедрения абразивной частицы в поверхность трения h= const (см.рис.8).

Практически это условие можно реализовать либо, проводя изнашивание сталей с удельным давлением, пропорциональным твердости изнашиваемого материала, либо введением поправочного коэффициента, названного коэффициентом внедрения, который нивелирует влияние на износ металла переменной глубины внедрения абразива в поверхность трения при исследовании сталей разной твердости (рис.9).

Введение поправочного коэффициента является предпочтительным, поскольку позволяет проводить исследование износа сталей на имеющемся лабораторном оборудовании и, кроме того, позволяет использовать полученные ранее результаты многочисленных исследований абразивного изнашивания сталей и сплавов для анализа и построения статистических моделей.

Введение коэффициента внедрения стали проведем, приняв в качестве эталона сталь 45 в состоянии поставки, имеющую твердость HRC15. Твердость HRC выбрана не случайно, поскольку метод Роквелла является самым технологичным и универсальным методом определения твердости металлов и сплавов.

По определению, коэффициент внедрения Кh стали делает справедливым равенство

h |

= К |

h |

|

h |

= const |

, |

(8) |

|

эт |

h |

|

, |

i |

|

|

|

|

здесь |

эт |

h - |

глубина |

внедрения |

абразива в металл |

|||

|

|

|

i |

|

|

|

||

твердостью HRCэт, HRCi.

Твердость по Роквеллу измеряется при поэтапном приложении нагрузки РΣ = Р1 + Р0 (рис.10). Р0 =10 кгс, Р1 =140 кгс. Численно твердость HRC выражают числом делений условной шкалы из формулы

HRC =100 − |

h −h0 , |

(9) |

|

c |

|

|

|

где h – остающаяся глубина внедрения наконечника в испытуемый металл под действием общей нагрузки РΣ , определяемая после снятия основной нагрузки Р1; h0- глубина внедрения наконечника в испытуемый металл под действием предварительной нагрузки Р0; С – постоянная, равная 0,002 мм. Обозначив h –h0 = ∆h , выразим глубину ∆h для исследуемого

металла HRCi и эталона HRCэт из (9)

28

h = (100−HRC ) 0,002, мм, |

h |

эт |

=(100 − HRC |

) 0,002, мм (10) |

||||

i |

i |

|

|

эт |

|

|

|

|

-1 |

|

|

|

|

|

|

|

|

И, г4 |

Д5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Д6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40Х1 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

2 |

45 |

|

|

|

|

|

|

|

|

У8 |

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

300 |

800 |

1300 |

1800 |

2300 |

|

2800 |

||

|

|

|

|

|

|

|

σΒ, МПа |

|

|

Рис.7. Взаимосвязь износостойкости и предела |

|

||||||

|

прочности сталей |

|

|

|

|

|||

Н |

|

а |

|

п |

|

р |

|

я |

|

ж |

|

е |

|

деформация |

|

н |

|

и |

|

е |

|

|

I |

|

|

II |

III |

I |

|

|

|

|

||

N |

|

|

T |

|

|

|

|

h |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис.8. Феноменологическая модель формирования контакта в условиях микрорезания: 1 –этап внедрения абразивной частицы;

29

2- этап пластического оттеснения; 3- этап контактного разрушения

P1 |

P2 |

h1

HRC1 |

HRC2 |

h2 |

при HRC1 |

> HRC2 |

Необходимо обеспечить условие h1 = h2 |

|

1 путь |

2 путь |

P= var |

P= const |

P1>P2 |

h1= Kh h2 |

Рис.9. Схема, обосновывающая необходимость введения коэффициента внедрения Кh стали

Ро |

Р=Ро+Р |

Ро |

|

hо |

h |

|

|

30