- •1. Цели и задачи учебной практики в механическом отделении ум.

- •2. Характеристика применяемого технологического оборудования в механическом отделении ум.

- •2.1 Характеристика универсального токарно-винторезного станка 1к-62.

- •2.2Характеристика сверлильного станка 2н125л

- •2.3 Характеристика фрезерного станка 6н81г

- •3.Расшифровка 6н81г

- •2.5 Характеристика отрезного станка

- •2.6 Характеристика шлифовального станка.

- •3.Характеристика применяемого инструмента и приспособления

- •3.2 Характеристика схем обработки заготовок на токарно-винторезных станках

- •3.3 Характеристика металлообрабатывающих фрез

- •3.4 Характеристика схем обработки заготовок на фрезерных станках

- •3.5 Характеристика металлообрабатывающих сверл

- •3.6 Штангельциркуль и его применение

- •3.7 Подвижный люнет и его применение

- •4 Материалы, применяемые для изготовления деталей машин и инструментов

- •4.1 Углеродистые конструкционные стали

- •4.2 Инструментальные углеродистые стали

- •4.3 Легированная конструкционная сталь

- •4.4 Легированная инструментальная сталь

- •4.5 Металлокерамический твердый сплав

- •4.6 Конструкционные чугуны

- •5. Изделия, изготовленных студентами в механическом отделении ум

- •5.1 Виды изделий, изготовляемые на стенде в механическом отделении ум

- •6. Извлечение из инструкции по охране труда при выполнении работ в механическом отделении учебных мастерских.

- •6.1 Общие требования безопасности[6]

- •6.2 Требования безопасности при работе на токарных станках [6]

- •6.3 Требования безопасности при работе на фрезерном станке

- •6.4 Требования безопасности при работе на сверлильном станке

- •7. Заключение

- •8. Вывод

- •9. Список используемой литературы

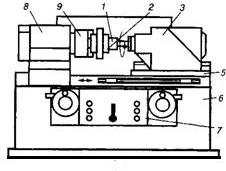

2.6 Характеристика шлифовального станка.

1. Назначение: Шлифовальные станки предназначены для обработки деталей шлифовальными кругами. На них можно обрабатывать наружные и внутренние цилиндрические, конические и фасонные поверхности и плоскости, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать режущий инструмент и т.д. В зависимости от формы шлифуемой поверхности и вида шлифования шлифовальные станки общего назначения подразделяют на кругло шлифовальные, бесцентрово-шлифовальные, внутри-шлифовальные, плоскошлифовальные и специальные. Главным движением у всех шлифовальных станков является вращение шлифовального круга.

Шлифовальный круг 2. Патрон 3.Шпиндель шлифовальной бабки 4. Задняя бабка 5. Стол 6. Станина 7. Панель пульта 8. Шпиндельной бабка 9. Патрон 10. Центра.

Рисунок 5. Общий вид станка шлифовального

Станок, состоит из: Шлифовальный круг 1 устанавливают и закрепляют на шпинделе шлифовальной бабки 3, которая может перемещаться относительно станины 6 в продольном или поперечном направлении с помощью стола 5 или суппорта. Заготовку 2 закрепляют в патроне 9 шпиндельной бабки или в центрах 10 шпиндельной бабки 8 и задней бабки 4 Круг и заготовка приводятся в движение электрическими или гидравлическими приводами, управляемыми оператором посредством пульта или панели 7.[2]

3.Характеристика применяемого инструмента и приспособления

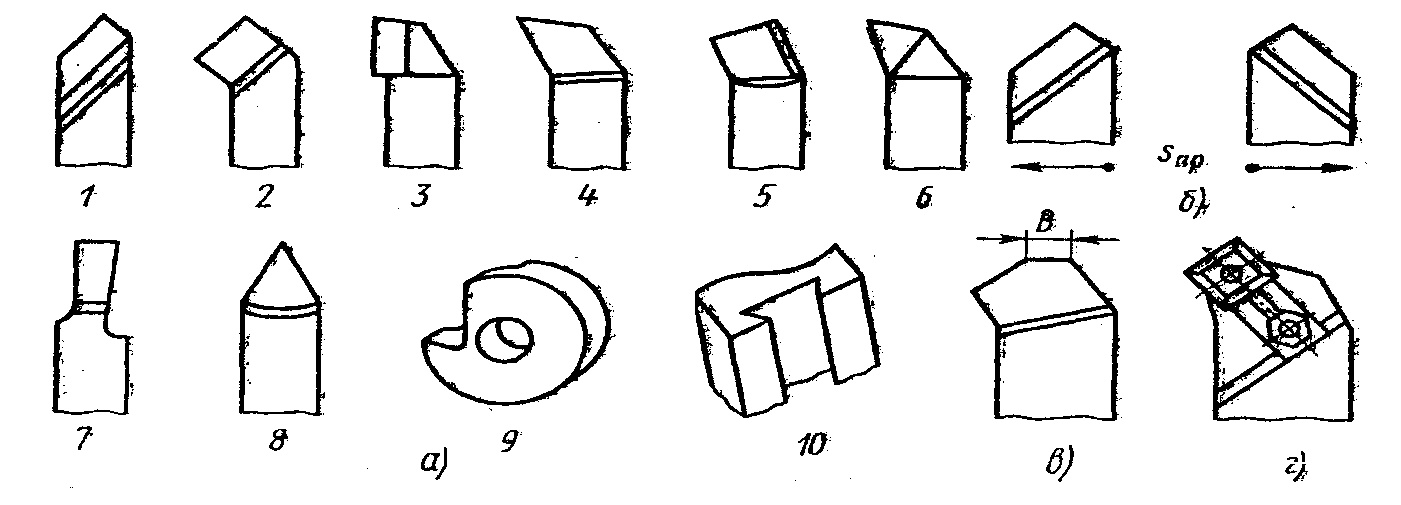

Характеристика токарных резцов

Различают резцы по характеру обработки, по форме рабочей части, по направлению подачи, по способу изготовления. По технологическому назначению различают резцы: проходные 1-3 для обтачивания наружных цилиндрических и конических поверхностей; подрезные 4 для обтачивания плоских торцовых поверхностей; расточные 5 и 6 для растачивания сквозных и глухих отверстий; отрезные 7 для разрезания заготовок; резьбовые для нарезания наружных 8 и внутренних резьб; фасонные круглые 9 и призматические 10 для обтачивания фасонных поверхностей; прорезные для обтачивания кольцевых канавок и др.

Рисунок 6.Общий вид токарных резцов

По характеру обработки различают резцы черновые, получистовые и чистовые. По форме рабочей части делят на прямые 1, отогнутые 2, оттянутые 7. По направлению подачи резцы подразделяют на правые, и левые правые работают с подачей справа налево, левые – слева направо. По способу изготовлению различают резцы целые, с приваренной встык рабочей частью, с приваренной или припаянной пластинкой инструментального материала, со сменными пластинками режущего материала.

Для высокопроизводительного точения с большими подачами используют резцы с дополнительной режущей кромкой. Режущая кромка резца должна быть параллельна линии центров станка.

В промышленности также применяют резцы с многогранными неперетачиваемыми твердосплавными пластинками.

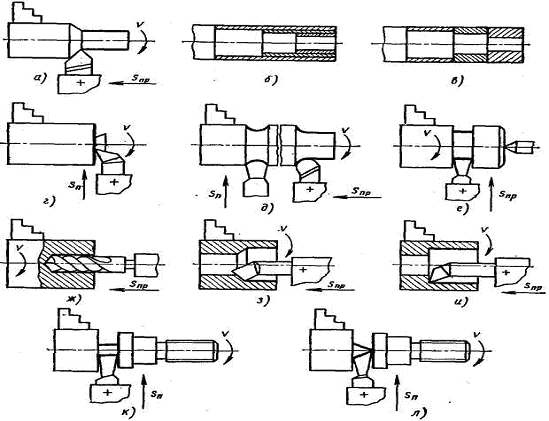

3.2 Характеристика схем обработки заготовок на токарно-винторезных станках

Обтачивание наружных цилиндрических поверхностей выполняют прямыми, отогнутыми или упорными проходными резцами с продольной подачей (рисунок 8, а).вначале обтачивают один конец заготовки, а затем ее поворачивают на 180о и обтачивают остальную часть.

Ступенчатые валы обтачивают по схемам деления припуска на части (рисунок 8, б) или деления длины заготовки на части (рисунок 8, в). В первом случае обрабатывают заготовки с меньшей глубиной резания, однако общий путь резца получается большим и резко возрастает Т0. Во втором случае припуск с каждой ступени врезается сразу за счет обработки заготовки с большой глубиной резания. При этом Т0 уменьшается, но требуется большая мощность привода станка.

Подрезание торцов заготовки выполняют перед обтачиванием наружных поверхностей. Торцы подрезают подрезными резцами с поперечной подаче й к центру (рисунок 8, г) или от центра заготовки.

Обтачивание скруглений между степнями валов (рисунок 8, д) выполняют проходными резцами с закруглением между режущими кромками по соответствующему радиусу с продольной подачей или специальными резцами сначала с поперечной, а затем с продольной подачей.

Потачивание канавок (рисунок 8, е) выполняют с поперечной подачей прорезными резцами, у которых длина главной режущей кромки равна ширине протачиваемой канавки.

На рисунке 8, ж показана схема сверления в заготовке цилиндрического отверстия.

Гладкие сквозные отверстия растачиваются проходными резцами (рисунок 8, з); ступенчатые и глухие – упорными расточными резцами (рисунок 8, и).

При отрезке детали резцом с прямой главной режущей кромкой (рисунок 10, к) разрушается образующая шейка и приходится дополнительно подрезать торец готовой детали. При отрезке детали резцом с наклонной режущей кромкой (рисунок 8, л) торец получается чистым.

Рисунок 8. Схемы обработки заготовок на токарно-винторезных станках