- •Ю. И. Матяш, д. Н. Шлома

- •3.1 Сведения из теории

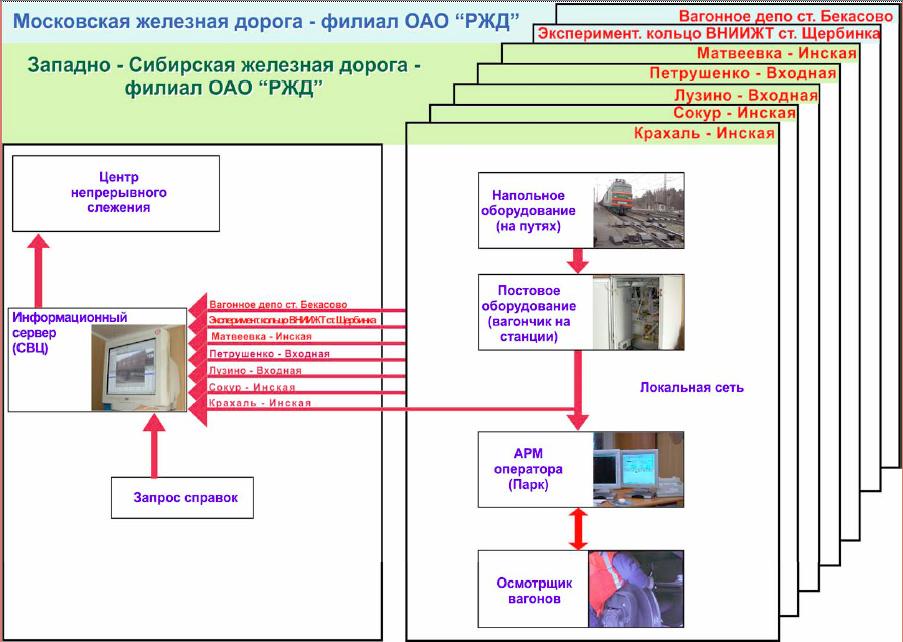

- •3.2 Состав системы ктсм

- •3.3 Порядок работы комплекса ктсм

- •3.4 Программное средство арм лпк

- •Сигнальные знаки

- •3.6 Порядок выполнения работы

- •3.7 Содержание отчета

- •3.8Контрольные вопросы

- •3.1 Сведения из теории

- •3.2 Состав системы ддк

- •3.3 Порядок работы комплекса ддк

- •3.4Порядок выполнения работы

- •3.5 Содержание отчета

- •3.6Контрольные вопросы

- •3.1 Сведения из теории

- •3.4 Порядок выполнения работы

- •3.5 Содержание отчета

- •3.6 Контрольные вопросы

3.3 Порядок работы комплекса ддк

Принцип действия системы ДДК заключается в измерении сил, действую-

щих на рельс со стороны колес проезжающего поезда. Принципиальная

схема системы ДДК показана на рисунке выше.

В процессе работы системы ДДК контроллер опрашивает датчики прибли

жения на наличие сигнала на них, такое состояние называется «Состояние

жидания». Датчики приближения устроены так, что в случае приближения к

им электропроводящих материалов (колесных пар), они вырабатывают

сигнал.

При приближении поезда датчик S1 срабатывает, что является сигналом

начала процесса оцифровки (считывания с рабочих каналов сигнала с

рабочих тензосхем). При проходе поезда по рабочим тензосхемам,

происходит изменение сопротивления у тензорезисторов, которое

воспринимает тензоусилитель «Spider 8». Точное положение колеса

относительно измерительной схемы определяется с помощью датчиков

приближения. «Spider 8» передает информацию в контроллер, где

происходит ее запись в файл данных.

После прохода поезда сигнал с датчиков приближения исчезает, что

является сигналом к началу обработки записанных данных. В процессе

обработки производятся следующие действия:

Самодиагностика датчиков приближения и рабочих тензосхем;

Подсчет скорости каждой отдельной колесной пары и средней скоростипоезда;

Подсчет количества колесных пар и единиц подвижного состава в поезде;

Определение статической и динамической нагрузки, действующей откаждого колеса на рельс;

Анализ сил, действующих от каждого колеса, и сравнение их с допустимыми уровнями;

Запись результатов обработки в соответствующие файлы.

3.4Порядок выполнения работы

1.1 Ознакомиться с теоретическими сведениями по изучаемой теме;

1.2 Занести в отчет информацию о назначении комплекса ДДК;

1.3 Перерисовать в отчет схему на рис. 1.

1.4 Занести в отчет информацию о составе оборудования комплекса ДДК

и порядка его работы;

1.5 Ответить на контрольные вопросы.

3.5 Содержание отчета

Отчет о выполненной лабораторной работе должен содержать заполненный титульный лист установленного образца, наименование и цель работы, краткие сведения из теории изучаемого вопроса, сведения о конструкции и принципе действия изучаемых приборов, ответы на контрольные вопросы и вывод по лабораторной работе.

3.6Контрольные вопросы

1 Состав изделий, входящих в ДДК

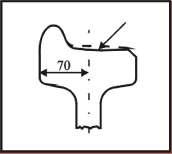

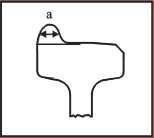

2 Конструктивные особенности тензосхемы

3 Принцип действияДДК

4Порядок работы ДДК при заходе поезда на рабочий участок

Лабораторная работа 3

НАЗНАЧЕНИЕ, КОНСТРУКЦИЯ И ПОРЯДОК РАБОТЫ КОМПЛЕКСА 5Р-10.38

Цель работы: ознакомиться с устройством и принципом работы комплекса технических средств 5Р-10.38.

Оборудование и приборы:

3.1 Сведения из теории

Автоматизированный диагностический комплекс (в дальнейшем

«Комплекс») предназначен для измерения геометрических параметров поверхности катания, атакже выявления износа идефектов цельнокатаных колес находу поезда, регистрации неисправностей колесных пар и оперативнойпередачи полученной информации наближайший ПТО.

Учитывая, что всем контактным способам свойственна погрешность результата измерения, которая зависит от точности базирования

шаблона, наличия загрязнений на контролируемой поверхности,

совместно с НПФ «Плазмопротек» были проведены исследования по

бесконтактным способам измерения. За основу был взят триангуля-

ционный метод измерения с применением луча лазера. Для фикса-

ции расстояния с «грязной» стороны колесной пары используется

приёмо-передающий модуль СВЧ - диапазона (c длиной волны L = 3

мкм). Измерение с рабочей стороны осуществляется лучом лазера,

который фокусируется оптической системой на поверхности гребня

в заданной точке. Рассеянное по поверхности гребня излучение

через узкополосный инфракрасный фильтр преобразуется в электрический сигнал, который поступает в блок управления, где производится обработка сигналов, которые позволяют определить толщинугребня. Измерение толщины гребня происходит в течение 2 мс в тот момент, когда колесная пара проходит через стык .

Одновременно на поверхность бандажа наносятся магнитные метки, которые снимаются датчиками, расположенными на рельсе, и автоматически производится расчет длины окружности, что позволяет

определить диаметр колесной пары.

С этой целью переддепо монтируется специальный пост, который позволяет измерить толщинугребней и диаметр колесных пар при скорости движения поезда от 20 до 30км/ч. Такие посты обмера позволят получать объективные данные по параметрам колесных пар, дают возможность планировать виды работ по обточке колесных пар и в конечном счете уменьшать затраты на ремонт.

Комплекс измеряет следующие параметры колесных пар грузовых вагонов:

толщину и высоту гребня;

ширину и толщину обода;

диаметр по поверхности катания;

расстояние между внутренними гранями колес;

Рабочие характеристики:

измерение производится при скоростях движения поезда от 15 до 60 км/час;

диапазон рабочих температур от - 50° С до +50° С;

питание комплекса осуществляется от сети переменного тока напряжением 220В ± 5% и частотой (50 ± 0,2) Гц;

потребляемая мощность - не более 2 КВт с подключением по первой категории и не более 7 КВт по второй категории

ОСНОВНЫЕ ПАРАМЕТРЫ ИЗМЕРЕНИЙ

Расстояние между

внутренними

гранями колёс

Равномерный прокат

Диаметр колеса

Толщина гребня

Сползание буксы

Толщина, ширина обода

Для перевода комплекса из режима ожидания в режим изме-

рения используется сигнал дальнего оповещения о подходе поезда.

Место размещения Комплекса должно соответствовать

следующим требованиям:

перед местом установки Комплекса должен быть прямолинейный

участок пути длиной не менее 300 м;

на стыковом пути размещение выполняется в средней части плети

Для передачи информации в АСУ ПТО используется локальная сеть.

Компьютер и источник бесперебойного питания размещаются в

крытом отапливаемом помещении. (Остальное оборудование

допускает размещение вне помещения).

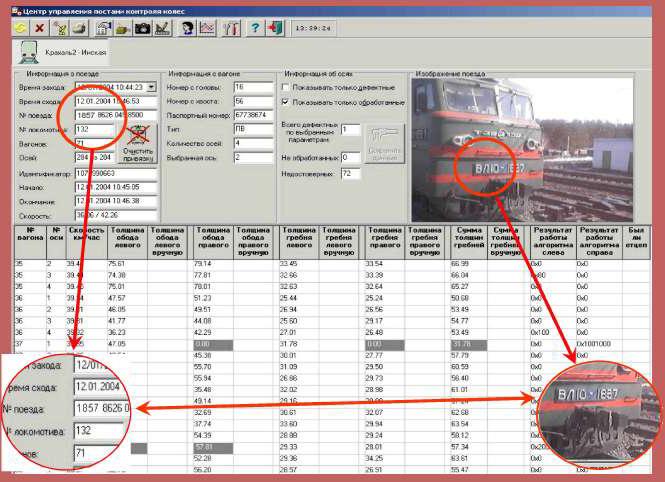

Результаты измерения геометрических параметров колесных пар

проходящего состава накапливаются в базе данных компьютера, и

впоследствии передаются в АСУ ПТО.

Оператору передаются дата и время входа и выхода поезда на пост

контроля, порядковый номер оси с головы, признак неисправности

колесной пары с указанием браковочного параметра и его фактической

измеренной.

|

Время захода поезда |

Дата |

№ поезда |

№ вагона |

№ оси |

Толщина обода левого |

Толщина обода правого |

Толщина гребня левого |

Толщина гребня правого |

Сумма толщин гребней |

|

11.23.12 |

1/12/04 |

2305 |

17 |

2 |

36.05 |

36.30 |

24.30 |

23.50 |

47.80 |

|

|

|

|

25 |

4 |

70.04 |

70.32 |

29.37 |

28.62 |

57.99 |

РАБОЧЕЕ МЕСТО ОПЕРАТОРА

Пример сообщения оператору

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

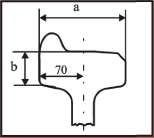

В основе технического решения по контролю геометрических параметров колесной пары (схема приведена на рисунке) положен принцип самосканирования колес с использованием набора активных измери- тельных датчиков триангуляционного типа.

Для этой цели каждое из колес параллельно и независимо сканиру- ется двумя измерительными датчиками (внутренним и наружным).

ФУЕКЦИОНАЛЬНАЯ СХЕМА

Последующая совместная обработка позволяет определить

профиль поверхности катания в системе отсчета колеса, после

чего рассчитать значения требуемых геометрических параметров.

Методика вычисления контролируемых параметров на основе

известного профиля в основном повторяет подходы, заложенные

в контактных измерителях аналогичных параметров.

Датчиксчета осей

Измерители параметров колеса

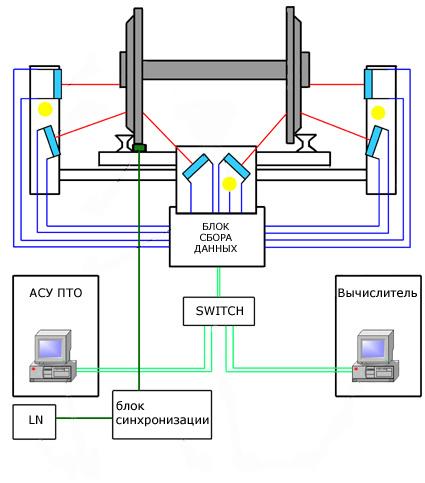

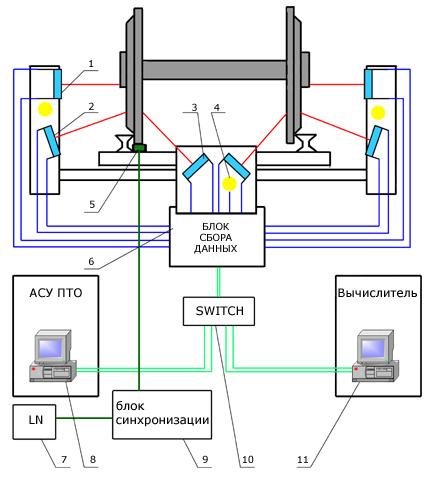

СТРУКТУРНАЯ СХЕМА КОМПЛЕКСА 5Р.1038

1.Датчик буксовый правый, левый.

2.Датчик колесный внешний.

3.Датчик колесный внутренний.

4.Датчики температуры для

термостабилизации системы.

5.Магнитная педаль.

6.Блок сбора данных.

7.LN-сигнал наличия поезда на уч.

9.Блок синхронизации. 8.АСУ ПТО

10SWITCH – коммутатор.

11.Вычислитель – персональный

компьютер.

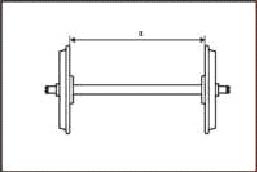

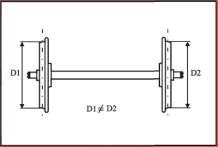

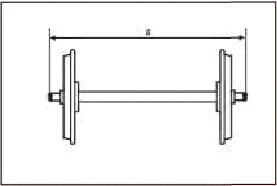

ИЗМЕРЕНИЕ ДИАМЕТРА И РАССТОЯНИЯ МЕЖДУ ВНУТРЕННИМИ ГРАНЯМИ КОЛЕС

Измерение диаметра колес требуется как на стадии изготовления

подвижного состава, так и в ходе технического обслуживания. При обточке бандажей требуется учитывать диаметры колес соседних колесных пар.

Значительная разница в диаметрах

колес одной оси вызывает повышенный

износ и способствует увеличению

уровня шума при ее качении. В случае

замены колесной пары новая должна

иметь колеса такого же диаметра, как

демонтированная.

Расстояние между внутренними гранями колес определяют с помощью

Оптической измерительной системы. Для этого определяют расстояние

между неподвижным датчиком, установленным на оси пути, и внутрен-

ними гранями колес. Полученные величины служат основой для расчета

расстояния между внутренними гранями колес и осевой координаты

плоскости круга измерения. Используемое для измерений триангуляцион-

ное устройство посылает лазерный луч на внутреннюю грань колеса, где

след луча наблюдается как светящаяся точка. Установленная сбоку опти-

ческая система фиксирует место расположения этой точки. Координата ее

изображения на светочувствительной полосе индикатора соответствует

расстоянию до объекта измерения. Ошибка при измерении расстояния

между внутренними гранями колес может достигать 0,4 мм.

Обеспечить необходимые точность и диапазон измерений геометри-

ческих параметров практически для всех деталей и узлов подвижного

состава можно, используя проекционный (теневой) и триангуляционный

лазерные методы.

Так при применении проекционного (теневого) метода был специально

разработан лазер с плоским пучком излучения шириной 100 мм. Параллельный лазерный пучок создает чёткую тень от измеряемой

детали на линейке фото ПЗС.

При использовании линейки, имеющей 2048 пикселов, измерительное

устройство обеспечивает точность:

где D - величина широкой части пучка лазерного излучателя, мм;

n-число пикселов в линейке фото-ПЗС.

При использовании интерполяционного алгоритма обработки сигнала

точность повышается в 2-3 раза. Оптические искажения, такие как

дисторсия, компенсируются по тарировочной зависимости путем

программной обработки результатов измерений.

Ряд геометрических размеров, таких как внутренние полости, диаметры

несквозных отверстий, пропилы детали и другие не поддаются измерению

теневым методом. В этом случае нами используется триангуляционный

Метод бесконтактного измерения. Для его реализации был разработан

специальный датчик, использующий миниатюрную цифровую камеру и

полупроводниковый лазер (см. рисунок). Триангуляционные датчики

предназначены для бесконтактного измерения расстояния до поверхности

контролируемого объекта. Используемые в Комплексе датчики

реализованы на базе позиционно-чуствительной линейки (PSD). Расстояние до центра измерительного диапазона 410 мм для колесных

датчиков, 900 мм – для буксовых датчиков. Измерительный диапазон

составляет 200 мм. Погрешность измерения расстояния около 0,1 мм.

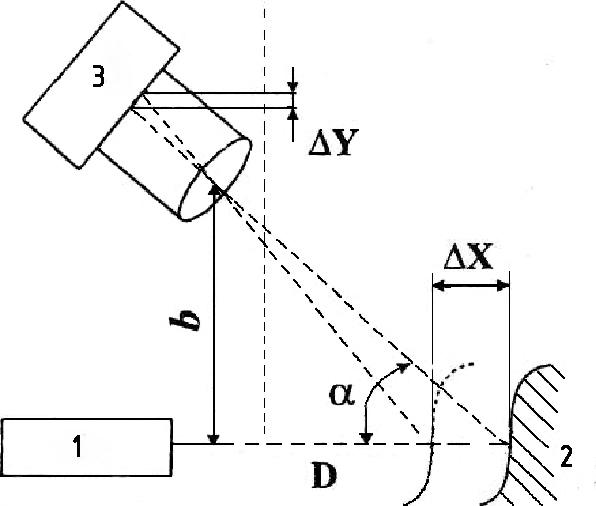

Функциональная схема лазерного

триангуляционного датчика:

1 - полупроводниковый лазер; 2 - контролируемая поверхность детали;

3 - измерительная камера

Полупроводниковый лазер 1 формирует на контролируемой поверхности 2

световое пятно. Координаты пятна регистрируется камерой 3. При

удалении или приближении измеряемого объекта на ΔХ происходит

изменение координат пучка в регистрирующей камере ΔY. Величина ΔY,

согласно калибровочной характеристике датчика определяет угол

триангуляции α. Расстояние до объекта вычисляется по формуле:

где D - измеряемая дальность;

b- база датчика;

Точность измерений ΔD определяется базой датчика b, дальностью

измерений и характеристиками применяемой камеры

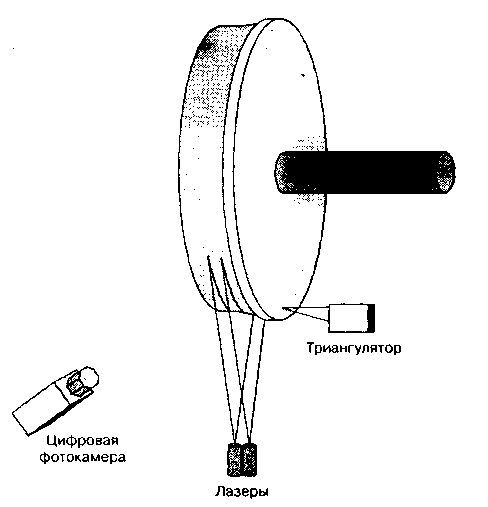

Диаметр колеса определяют по радиусу закругления одного сегмента колеса с помощью световых лучей. Для этого два лазера с V-образно расходящимся в одной плоскости лучом помещают под исследуемым колесом таким образом, чтобы полосы света падающие на поверхность катания, были параллельны плоскости круга измерения. Эти полосы фотографирует расположенная сбоку цифровая камера. Плоскость круга измерения проходит через поверхность катания колеса посредине между световыми полосами, образуемыми плоскими V-образными лучами двух лазеров. Сначала определяются диаметры двух окружностей, образованных световыми полосами, после чего с помощью линейной интерполяции определяется диаметр расположенного между ними круга измерения.

Изображения световых полос искажаются оптически и за счет перспек-

тивы. Это искаженное изображение передается на ЭВМ модуля и с

помощью соответствующей трансформации преобразуется в неискажен-

ное. Для того чтобы этот процесс был выполнен без нарушения масшта-

ба, параметры трансформации калибруются на сегменте колеса известно-

го диаметра.

Для калибровки может быть взят только один сегмент шириной 500 мм

и высотой 100 мм. В связи с этим для обеспечения правильной калибров-

ки к разрешению цифровой камеры и юстировке лазеров предъявляются

особые требования. Гарантируемая точность измерения диаметров

от 600 до 1300 мм составляет 0,6 мм.

ОБНАРУЖЕНИЕ НЕКРУГЛОСТЕЙ И ПОЛЗУНОВ НА КОЛЕСАХ

Контроль колес с целью обнаружения некруглостей и ползунов является основным условиемобеспечения безопасности движения, особеннодля высокоскоростных поездов. НекруглостьКолеса может стать причиной повреждений путиили ходовой части подвижного состава, снижения плавности хода и увеличения опасностисхода с рельсов.

Главным параметром, измеряемым этим модулем, является отклонение от нормы высоты гребня. Во многих случаях ономожет быть мерой некруглости колеса и изменения его круга катания. Еслипринять, что окружность вершины гребня является идеальной и концентричной

относительно оси вращения, то отклонение от нормы высоты гребня идентичноотклонению круга катания от идеальной окружности и несет в себе информациюо величине некруглостей и глубине ползунов.

Принцип измерения механический. Используется измерительная балка,

опусканию которой при нажатии на нее вершины гребня противодействует

давление сжатого воздуха. Вертикальный ход балки при качении колеса

измеряется с помощью электромеханического датчика. Сигнал с датчика

передается в ЭВМ модуля, где он обрабатывается и регистрируется как

изменение хода балки минимум за один оборот колеса. На заключительном

этапе измеренные величины пересчитываются для условий когда измери-

тельная балка и рельсы идеально ровные. Таким образом, колебания изме-

ренных величин будут отражать только изменения высоты гребня колеса.

По кривой изменения высоты гребня за один оборот определяют наличие

некруглости или ползуна.

Указанная кривая используется также для обнаружения полигонизации

колес, т. с. тенденции к превращению круга катания в многоугольник. Эта

информация важна для оценки степени некруглости колес. Многоугольник

в процессе качения колеса может генерировать колебания такой частоты,

которая соответствует собственным частотам тележек или кузова, поэтому

во избежание возможных резонансов форма круга катания должна быть

приведена в норму.

Хотя рассмотренный контактный способ измерения и выглядит нес-

колько устаревшим по сравнению с бесконтактными методами, тем не

менее, благодаря высокой надежности и достоверности он вполне может

конкурировать с оптическим или основанным на измерении действующих

сил.

Ошибка при измерении глубины ползунов или величины некруглостей

не превышает 0,2 мм.