- •Перечень необходимого оборудования для реализации проекта представлена в таблице 2.2 (Приложение в).

- •4.2 Методы оценки качества сырья или готовой продукции

- •По органолептическим показателям хлебобулочные диетические изделия должны соответствовать требованиям гост 25832-89, указанным в таблице 4.2.

- •Окраска корок оценивается по степени ее интенсивности: бледная, золотисто-желтая, светло-коричневая, коричневая, темно-коричневая.

- •2К (4.6)

- •В таблице 4.5 приведено содержание пищевых веществ (калорийности, белков, жиров, углеводов, витаминов и минералов) на 100 г съедобной части.

- •Сыворотка содержит еще вещество, которое называется лактоза. Его можно назвать оптимальным углеводом. Она отлично усваивается организмом, а в жирообразовании принимает наименьшее участие [9].

- •Требования, предъявляемые к безопасности хлебобулочных изделий согласно СанПиН 2.3.2.1078-01 Гигиенические требования безопасности и пищевой ценности пищевых продуктов [25].

1 Технико-экономическое обоснование темы дипломного проекта

1.1 Резюме

Реализация проекта будет осуществляться на базе ОАО «Первый хлебокомбинат» города Челябинска. Данный проект предусматривает совершенствование существующей технологической линии по производству зернового хлеба. Цель – увеличение объема продаж за счет повышения качества производимой продукции и привлекательности ее для потребителей.

Торговое наименование продукта - хлеб «Зерновой». На протяжении длительного времени этот улучшенный продукт будет пользоваться успехом у покупателей. Исследования показали, что недостатками выпускаемого сегодня продукта является неудовлетворительный внешний вид, быстрое очерствение изделий, вкусовые качества.

Для устранения этих недостатков предлагается внести изменения в рецептуре изделия молочную сыворотку. Добавление молочной сыворотки позволит улучшить структуру, вкус и внешний вид продукта (он станет более мягкий, вкусный; приобретет наиболее приятный цвет корочки и мякиша; а самое важное – хлеб будет более длительное время оставаться свежим, чем без добавления сыворотки). Новая продукция будет полнее соответствовать запросам потребителей, что позволит предприятию укрепить свои позиции на рынке, расширить круг своих покупателей. Значительно увеличится объем продаж.

Данный проект предполагает выпуск хлеба “Зерновой” в объеме 4850 кг/смену. За счет добавления в рецептуру изделия молочную сыворотку, мы повысим качество и вкусовые характеристики хлеба.

Прогноз объема продаж в 2015 г составит 10 т. Валовая прибыль при этом достигнет величины 8077 тыс. руб.

1.2 Описание предприятия

ОАО «Первый хлебокомбинат», находится по адресу:

454091, город Челябинск, Центральный район, ул. Третьего Интернационала 107.

ОАО «Первый хлебокомбинат» широко известен не только на рынках Челябинска, но и в Уральском регионе. На сегодняшний момент ОАО «Первый хлебокомбинат» - ведущий производитель хлебобулочных и кондитерских изделий в Уральском регионе. На предприятии производится более 200 наименований продукции, которая всегда востребована и пользуется неизменным спросом у жителей города и области.

Становление и развитие ОАО «Первый хлебокомбинат» начиналось с 1932г., когда предприятие выпускало небольшой ассортимент хлебобулочной продукции. Первоначально на территории нынешнего «Первого хлебокомбината» находились два хлебозавода, вырабатывающих пироги, хлеб пшеничный обойный, хлеб ржаной обойный и заварные сорта хлеба. Тестоприготовительное отделение было оснащено машинами порционного действия. Мука доставлялась в мешках, а транспортировка ее внутри цехов производилась вручную. Двухъярусные печи отапливались углем. Деление теста на куски осуществлялось на делительных машинах, укладка кусков в формы производилась вручную. В 1955 году произошло слияние двух предприятий [1].

С 1959 года началась серьезная модернизация производства по техническому переоснащению производственной базы предприятия - механизация производственных цехов, отопление печей переведено на газовое топливо. В связи с этим изменился не только ассортимент выпускаемой продукции, но и организация производства.

В 1966 году освоена выработка пряников. В 1968 году внедрено бестарное хранение муки с ее транспортированием воздухом, и, таким образом, тяжелый физический труд в цехах был ликвидирован. В 1971 году в пряничном цехе начали производство пряников "Челябинский сувенир".

К началу 90-х годов износ оборудования на предприятии составлял около 70%, хлебокомбинат выпускал всего 4 наименования хлеба. Производительность составляла менее 100 тонн в сутки.

В 1996 году предприятие стало акционерным обществом открытого типа. Новое руководство разработало план выхода из кризисной ситуации. Приступили к реконструкции зданий без остановки производства, постепенно модернизировали оборудование. Обратили внимание на конкурентоспособность продукции и серьезно расширили ассортимент хлебобулочных и кондитерских изделий. Лаборатория хлебокомбината начала разработку лечебно-профилактических сортов хлеба и хлебобулочных изделий. С 1959 года началась серьезная модернизация производства по техническому переоснащению производственной базы предприятия. В связи с этим изменился не только ассортимент выпускаемой продукции, но и организация производства.

С 2002 г. начато производство элитных сортов хлеба, аналогов которых на тот промежуток времени не было: «Баварский», «Заварной» и Черногорский». Приобретена швейцарская линия по производству слоеных изделий. ОАО «Первый хлебокомбинат» - единственный в регионе производитель с широкой ассортиментной линейкой итальянской серии хлебов, которые изготавливаются старинным итальянским рецептам [1].

Основной вид деятельности исследуемого предприятия – производство хлебобулочных изделий.

Финансовые ресурсы предприятия формируются за счет прибыли от его деятельности.

Осуществляет следующие виды деятельности:

производство, переработка и реализация продуктов питания;

снабженческо-сбытовая, торгово-закупочная и посредническая деятельность;

розничная и оптовая торговля;

организация предприятий общественного питания собственной торговой сети.

Пункты реализации продукции находятся на территории города, области, а так же другие регионы России.

В состав предприятия входят два цеха: хлебобулочный, кондитерский и бисквитно - кремовой продукции.

На предприятии существует свой испытательный центр, который аккредитован на техническую компетентность.

ОАО «Первый хлебокомбинат» осознанно придерживается традиционных технологий при производстве своей продукции и является сторонником веками испытанных рецептур. Высококачественный хлеб, изготовленный на основе натуральных компонентов, после экспертной оценки продукция попадает на стол покупателей.

Ежегодно, ассортиментная линейка на хлебокомбинате обновляется. Ведется постоянная работа по улучшению вкусовых характеристик продукции и ее оформления. Разрабатываются новые оригинальные рецептуры по европейским технологиям [4].

Продукция ОАО «Первый хлебокомбинат» неоднократно занимала призовые места за качество и широкий ассортимент продукции. В арсенале наград хлебокомбината: дипломы конкурсов «20 лучших товаров Челябинской области» и «100 лучших товаров России», медали и дипломы от Международной промышленной академии г. Москва, которые предприятие - победитель получило на пленарном заседании IV Международной конференции «Современное хлебопеченье», а так же награды полученные на Международном смотре качества хлеба и хлебобулочных изделий в Москве.

1.3 Описание продукции

Поскольку в составе зернового хлеба содержатся цельные злаковые зерна, продукт приносит неоценимую пользу человеческому организму. Злаковые культуры славятся своим витаминно-минеральным составом. Уникальность пользы зернового хлеба заключается в составе продукта, который обогащен витаминами группы А, В, Е.

Кроме того, зерновой хлеб содержит в своем составе такие невероятно полезные соединения природного происхождения как молибден, холин, железо, йод, фосфор, калий, кальций и натрий. Калорийность зернового хлеба зависит, прежде всего, от исходного природного сырья, которое в последствие будет использовано в процессе изготовления хлеба [2].

Средний уровень калорийности зернового хлеба составляет 270 Ккал, которые приходятся на 100 грамм продукта. Польза зернового хлеба становится очевидной достаточно лишь обратить внимание на химический состав продукта. В результате исследований было установлено, что именно зерновой хлеб лучше других продуктов насыщает организм человека витаминами группы В.

Идеально сбалансированный состав зернового хлеба помогает человеческому организму полностью усвоить полезные витаминные соединения группы В. Регулярное употребление в пищу зернового хлеба положительно влияет на желудочно-кишечный тракт человека.

Полезные свойства зернового хлеба обусловлены большим содержанием природной клетчатки в составе продукта. Зерновой хлеб может стать вкусным и безусловно полезным продуктов питания в рационе людей всех возрастов.

На рисунке 1.1 представлен хлеб «Зерновой»

Рисунок 1.1 - хлеб «Зерновой»

Этот хлеб второго сорта хлебопекарной пшеничной муки изготовлен по техническим условиям с учетом особенностей спроса, он наверняка придется по вкусу всем.

Пищевая ценность зернового хлеба, представлена в таблице 1.1.

Таблица 1.1 –Пищевая ценность зернового хлеба [4].

|

Показатель |

Содержание в 100 г готового продукта |

|

1 |

2 |

|

Вода, г |

34,3 |

|

Белки, г |

9,5 |

|

Жиры, г |

3,0 |

|

Углеводы, г |

47,5 |

Рецептура нового зернового хлеба представлена в таблице 1.2

Таблица 1.2 – Рецептура зернового хлеба, расход сырья на 100 кг

|

Наименование сырья |

Расход сырья, кг |

|

1 |

2 |

|

Мука пшеничная хлебопекарная 2 сорта, ГОСТ Р 52189-2003 |

50 |

|

Зерновая масса, молотая |

75 |

|

Дрожжи прессованные, ГОСТ 171-81 |

1,6 |

|

Соль поваренная пищевая, ГОСТ 13830-84 |

1,6 |

|

Вода, ГОСТ 2874-82 |

22,3 |

|

Масло растительное, ГОСТ 5480-55 |

1,5 |

|

Закваска «Аром Левен» |

0,5 |

Продолжение таблицы 1.2

|

1 |

2 |

|

Улучшитель «Дунапан» |

0,2 |

|

Итого |

152,7 |

1.4 Анализ рынка

В настоящее время потребление хлебных изделий в целом по России в частности по Челябинской области немного снизилось. В первую очередь это связано с подорожанием хлебных изделий. За хлеб подорожал на 14% это в среднем по стране. В некоторых регионах цена этого важного продукта поднялась более чем на 16%. Кроме того, при подобных условиях многие покупатели недовольны качеством выпускаемого хлеба [2].

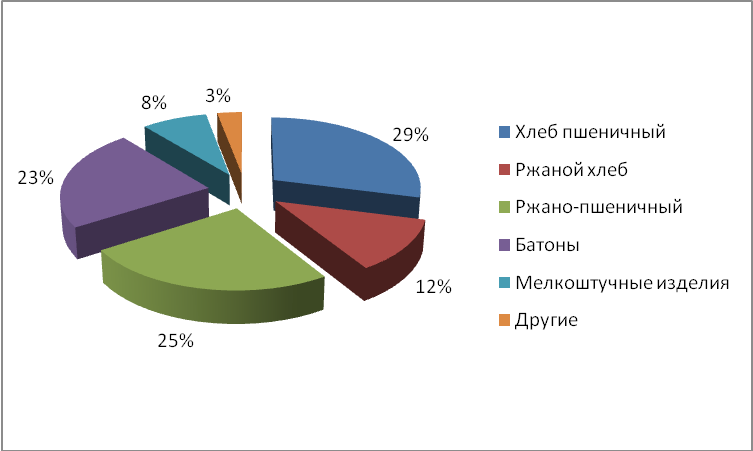

На рисунке 1.2 представлена диаграмма предпочтений населения г. Челябинска в хлебобулочных изделиях. Из диаграммы можно увидеть, что потребление пшеничного хлеба занимает значительное место в общем потреблении хлеба.

Рисунок 1.2 - Диаграмма предпочтений населения г.Челябинска в хлебобулочных изделиях.

По анализу предпочтения хлебобулочных изделий видно, что не малым спросом пользуются хлеб пшеничный, а значит будет спрос на нашу новую продукцию.

Суточная производительность основных производителей хлебобулочных изделий г. Челябинска представлена в таблице 1.3

Таблица 1.3 - Суточная производительность основных производителей хлебобулочных изделий г. Челябинска

|

Название предприятия |

Месторасположение |

Суточная мощность, кг/сут. |

|

1 |

2 |

3 |

|

ОАО «Первый хлебокомбинат» |

г. Челябинск |

100 000 |

|

ОАО КХП им. Григоровича |

г. Челябинск |

11 000 |

|

ООО «Хлебпром» |

г. Челябинск |

37 000 |

|

Малые хлебопекарни (около 50) |

г. Челябинск |

18 000 |

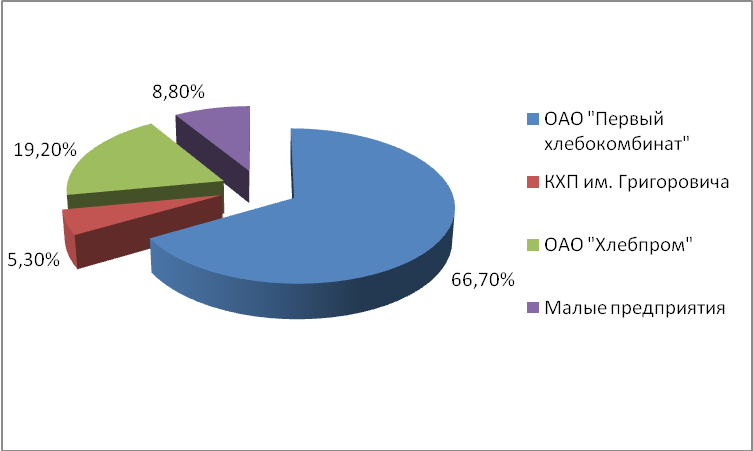

Структура рынка основных производителей хлебобулочных изделий г. Челябинска, представлена на рисунке 1.3

Рисунок 1.3- Структура рынка основных производителей хлебобулочных изделий г. Челябинска.

Отпускные цены на хлебобулочные изделия из пшеничной муки 2 сорта, представлены в таблице 1.4.

Таблица 1.4 - Отпускные цены на хлебобулочные изделия из пшеничной муки 2 сорта

|

Название предприятия |

Стоимость, руб./0,3 кг. |

|

1 |

2 |

|

ОАО «Первый хлебокомбинат» |

26,60 |

|

ОАО «КХП им. Григоровича» |

24,50 |

|

ООО «Хлебпром» |

25,50 |

|

Средняя цена |

25,53 |

По вышеуказанным данным видно, что наибольшая часть хлебобулочного рынка «принадлежит» «Первому хлебокомбинату», занимает 66 % , это обеспечивается за счёт постоянной модернизации технологического оборудования, разработки новых рецептур, совершенствования систем менеджмента, а главное превосходной системе сбыта на предприятии. Стоимость рассматриваемой нами продукции, на данном предприятии чуть выше среднего 25,53 за булку массой 0,3 кг.

Второе место занимает ОАО «Хлебпром», 19 % (его структурное подразделение «Хлебокомбинат №5»), это предприятие имеет потенциал, к «захвату кусков» рынка, так как его фактическая мощность 70% от максимально возможной. Стоимость булки хлеба равняется среднерыночной 25,53 руб/0,3 кг.

На третьем месте хлебокомбинат «им. Григоровича», он занимает 5% рынка, имеет самую низкую стоимость своей продукции 24,50руб/ 0,3 кг.

В дальнейшем, при экономических подсчетах, будет необходимо держать ориентир на среднерыночную стоимость хлебобулочных изделий из муки 2 сорта, которая равняется 25,53руб за 0,3 кг изделия. Нельзя устанавливать на изделие цену, которая будет значительно выше, чем у конкурентов, так как суть проекта – это привлечение потребителя за счёт повышения полезных качеств хлебобулочного изделия при цене, которая немногим больше чем у конкурентов.

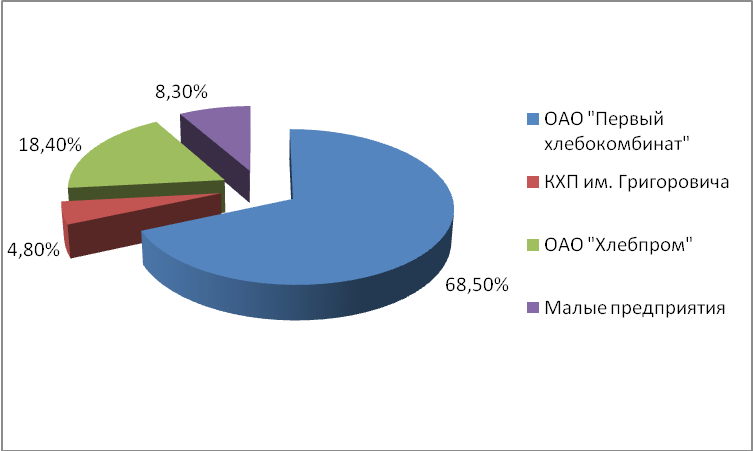

При внедрении на рынок новых хлебобулочных изделий, объёмом в 9700 кг в сутки, произойдёт перераспределение рынка, предприятие выйдет с 19 % охватив 28% рынка.

Главным преимуществом перед конкурентами данной продукции – это, предоставление потребителю такого хлебобулочного изделия, которое будет восполнять суточную потребность жизненно необходимых (в особенности жителям Урала) микроэлементов.

На рисунке 1.4 представлен прогноз перераспределения структуры рынка хлебобулочных изделий г. Челябинска.

Рисунок 1.4 - Прогноз перераспределения структуры рынка хлебобулочных изделий г. Челябинска.

Сравнительный анализ хлебобулочных изделий, на 100 г, представлен в таблице 1.5.

Таблица 1.5 – Сравнительный анализ хлебобулочных изделий г. Челябинска.

|

Сравнительные характеристики |

ОАО «КХП им.Григоровича» |

ОАО «Первый» хлебокомбинат |

ООО«Хлебпром» | |||

|

1 |

2 |

3 |

4 | |||

|

Цвет мякиша |

Серо-коричневый |

Коричневый |

Светло-коричневый | |||

|

Аромат |

Свойственный зерновому хлебу |

Свойственныйзерновому хлебу |

Свойственный зерновому хлебу | |||

|

Вкус |

Присущий данному виду изделий |

Присущий данному виду изделий |

Присущий изделию из муки второго сорта | |||

|

Пористость, % |

46-46,5 |

47-47,5 |

45-45,5 | |||

Продолжение таблицы 1.5

|

1 |

2 |

3 |

4 |

|

Срок сохранения свежести, суток |

3 |

3 |

3 |

|

Профилактические качества |

Диетические |

Диетические |

Диетические |

|

Форма булки

|

Булка правильной формы |

Булка правильной формы |

Булка расплывшаяся

|

|

Вес изделия, кг |

0,3 |

0,3 |

0,3 |

|

Цена, руб |

24,50 |

26,60 |

25,50 |

1.5 План маркетинга

Анализ показал, что в настоящее время на рынке хлебобулочных изделий сложились следующие условия:

- спрос на выпускаемую продукцию достаточно разнообразен по структуре;

- потребители, в большей степени, заинтересованы в здоровой и полезной пище;

- цены стабильны и конкуренция происходит в основном в неценовой области;

- данный вид продукции занимает незначительную часть в бюджете потребителя.

Перечисленные рыночные условия определяют выбор стратегии дифференциации продукции. Обособление товара на рынке будет проводиться за счёт создания продукции с более совершенными, чем у существующих изделий, биологическими характеристиками [6].

Выбранная маркетинговая стратегия имеет следующие преимущества:

- дополнительный рост объёма продаж и получение сверхприбыли за счёт предпочтительного отношения потребителей к более полезной продукции;

- разрушение стратегии конкурентов в области снижения себестоимости продукции;

- ужесточение входного барьера в отрасль за счёт наличия сформировавшихся потребительских предпочтений;

- вытеснение товаров-заменителей;

- создание имиджа добросовестного и надёжного производителя, который заботится о своих потребителях.

Реализация выбранной стратегии достигается путём изменения технологии (использование молочной сыворотки в производстве) и его более высокого технического оснащения. Высокая квалификация персонала и хорошо развитая система контроля качества сырья и продукции. При этом используется уже имеющаяся на предприятии мощная маркетинговая служба, ориентированная на весь рынок, активная реклама на радио и телевидении, собственные торговые сети магазинов, расположенных по всему городу, для реализации производимой продукции.

К дестабилизирующим факторам можно отнести то, что имидж предприятия на рынке может быть испорчен имитацией (копированием) коммерческих характеристик товара – лидера [6].

План производства

Потенциал предприятия позволит производить около 10 т дополнительного продукта, в случае если потребуется увеличить или создать новый продукт.

Новая технология производства предприятия может выполнить поставленную задачу по производству 10 т нового хлебобулочного изделия в смену.

На предприятии существует система контроля качества сырья и готовой продукции. Система контроля качества осуществляется: технологом, лабораторией качества. Кроме того, производится сбор информации с точек реализации продукции.

Закупка сырья, материалов и комплектующих изделий будет производится через фирмы:

- «ПАРТНЕР и К», поставка хлебопекарных прессованных дрожжей;

- ООО «Порт», поставка соли пищевой;

- ЗАО КХП «Злак» (Увелка), поставка муки хлебопекарной 2 сорта;

- Фабрика «ЮжУралКартон», поставка тары;

- ООО «Торговый дом УралПак»;

- Поставщики из Китая.

Пищевые отходы – отпёки, будут направлены на производство панировочных сухарей. Уже испечённые, но не прошедшие контроль качества, хлебобулочные изделия будут отправлены на корм скоту малым предприятиям.

Финансовый план

Финансовый план на 1 год составляется с целью будущего планирования производственного процесса и с целью анализа спроса. Финансовый план на 1 год представлен в таблице 1.6.

Таблица 1.6 – Финансовый план на 1 год

|

Показатель |

Год |

|

2015 | |

|

1 |

2 |

|

Оптовая цена без НДС, руб./кг |

34,2 |

Продолжение таблицы 1.6

|

1 |

2 |

|

Объем производства, т/год |

1180,8 |

|

Годовая выручка от реализации, тыс. руб./год |

40383 |

|

Валовая прибыль, тыс. руб./год |

8077 |

|

Годовые затраты на производство, тыс. руб./год |

32306 |

|

Рентабельность, % |

25 |

Расчет к таблице 1.6 представлен в приложении А.

2 Обоснование схемы и процессов переработки сырья или производства готового продукта

2.1 Описание общей технологии переработки сырья или производства готового продукта.

Применение молочной сыворотки улучшает качество хлеба и повышает его питательную ценность, так как в ней содержатся белки молока, молочный сахар, жир, минеральные вещества. Уникальные физико-химические свойства молочной сыворотки, высокая пищевая и биологическая ценность обусловили широкое её применение.

Молочная сыворотка является скоропортящимся продуктом. На хлебопекарные предприятия натуральная молочная сыворотка поступает в охлажденном виде. При использовании молочной сыворотки в хлебопекарном производстве необходимо строго соблюдать правила производственной гигиены и санитарии. Молочной сывороткой рекомендуется заменять часть воды, предназначенной для приготовления опары или теста, примерно 15-20% к массе муки. Молочная сыворотка имеет высокую кислотность, поэтому включать ее в рецептуру теста необходимо с определенной осторожностью [3].

Оптимальное количество вносимой в тесто сыворотки подбирается в зависимости от ее кислотности, вида, сорта и особенностей муки, сорта и вида хлебобулочных изделий, технологии производства.

Лактоза является основной составной частью сухих веществ молочной сыворотки, массовая доля которой составляет более 50 % сухих веществ сыворотки. Молочная сыворотка является побочным продуктом при производстве сыров, творога и казеина. При производстве этих продуктов в молочную сыворотку переходит в среднем 60 % сухих веществ молока.

Особенностью лактозы является ее замедленный гидролиз в кишечнике, в связи с чем ограничиваются процессы брожения, нормализуется жизнедеятельность полезной кишечной микрофлоры, замедляются гнилостные процессы и газообразование. Кроме того, лактоза в наименьшей степени используется в организме для жирообразования. Таким образом, молочная сыворотка и продукты из нее являются незаменимыми в питании любого человека.

Внесение молочной сыворотки обеспечивает увеличение выхода на 2-5 %, а также, при замесе теста приводит к сокращению продолжительности его брожения на 20 - 40 минут.

Использование молочной сыворотки в России, несмотря на многочисленные разработки в этой области, сдерживается по нескольким причинам. Среди них можно выделить незначительные инвестиции в молочную промышленность, либерализм экологической службы в отношении сброса сыворотки в сточные воды и т.д. По некоторым данным, объемы сыворотки в мире составляют более 130 млн. т. и проблема сыворотки во многих странах остается актуальной [3].

Схема производства хлебобулочных изделий представлена на рисунке 2.1.

В технологическую схему производства хлебобулочных изделий входят следующие стадии: приём сырья, подготовка сырья, приготовление опары, приготовление теста, разделка тестовых заготовок, расстойка, выпечка, охлаждение и контроль качества, упаковка, хранение [8].

Приём сырья. Приём сырья осуществляется в соответствии с гостами общероссийских стандартов.

Подготовка сырья. Перед подачей муки для приготовления теста производится ее подготовка к производству. Подготовка муки заключается в подсортировке, просеивании, удалении металлопримеси, а в холодное время года еще в прогревании до температуры 10-20°С. Просеивание муки производится через сито из стальной сетки (N1.8-2 для обойной и N1.6-1.8 для сортовой муки).

Рисунок 2.1 – Схема производства хлебобулочных изделий.

Мука перед замесом теста пропускается через мукопросеиватели. Для отделения металлопримесей муку пропускают тонким слоем (6-8 мм, но не более 10 мм) со скоростью не более 0,5 м/с через магнитоуловители, подъемная сила которых 8-12 кг.

Холодную воду идущую на приготовление теста доводят до температуры 30-35°С, путем смешивания в нужной пропорции с горячей водой. Горячую воду получают в бойлерах нагревая до температуры 60°С [8].

Соль доставляют на хлебозавод в мешках или насыпью и хранят в отдельных помещениях. Раствор соли готовят в солерастворителе, который представляет собой бак из двух отделений. Перед подачей на производство раствор соли фильтруют и перекачивают в расходные емкости. Соль добавляют в виде раствора при замесе теста, дозируют по рецептуре в зависимости от его плотности.

Прессованные дрожжи представляют собой выращенные в особых условиях дрожжевые клетки, выделенные из среды, в которой они размножались. В соответствии с ГОСТ 171 влажность их составляет до 75%, поэтому они являются скоропортящимся продуктом и требуют хранения при температуре 0-40С в течение не более 12 суток. Важным показателем качества дрожжей является их подъемная сила, или быстрота подъема теста, характеризующая способность дрожжей разрыхлять тесто. Хорошие дрожжи поднимают тесто за 60-65 мин.

Прессованные дрожжи перед разведением постепенно оттаивают при температуре 4-6°С. Их разводят в теплой воде с температурой 30-350С до суспензии, а перед употреблением в производство пропускают через проволочное сито с размером ячеек не более 2,5 мм.

Приготовление опары. Для опары берут часть муки и воды и все количество дрожжей (0,5-1,0%) по рецепту. По консистенции опара более жидкая, чем тесто, поэтому длительность ее брожения 3,5-4,5 ч. По количеству муки и воды, взятых для их приготовления, опары могут быть густыми, жидкими и большими густыми. Для приготовления густой опары с содержанием влаги 45-48% берут половину муки, 2/3 воды от их общего расхода на тесто и все количество дрожжей. Жидкие опары готовят с содержанием влаги 65-75% (используя все количество воды по рецепту), содержание муки в них 20-35% от расхода на тесто. Жидкие опары более транспортабельны, чем густые, их легко перекачивать по трубам с помощью насосов. Они легко дозируются, процесс их приготовления сравнительно легко регулируется (в жидкие опары можно добавлять различные улучшители, охлаждать или нагревать), в них более интенсивно протекает процесс созревания.

В последнее время тесто готовят на большой густой опаре с содержанием влаги 41-44% с сокращенной продолжительностью брожения перед разделкой. В этом случае опара должна быть сильной, зрелой, поэтому на ее замес берут 65-70% муки. Продолжительность брожения 4-4,5 часов [8].

Приготовление теста. На готовой опаре замешивают тесто, добавляя оставшуюся часть муки, воды и остальное сырье (соль и т. д.).

Замес теста. Это короткая, но весьма важная технологическая операция. Продолжительность замеса теста зависит от свойств перерабатываемой муки, сорта, применяемой технологии и марки тестомесильной машины.

Брожение теста. Интенсивность протекания брожения зависит от температуры. Оптимальная температура для спиртового брожения в тесте около 35°С, а для молочнокислого – 35-40°С, поэтому повышение температуры теста влечет за собой усиление нарастания кислотности. Кроме того, с повышением температуры теста в нем усиливаются биохимические процессы, ослабляется клейковина, увеличиваются ее растяжимость и расплываемость. Оптимальная температура брожения теста 26-32°С. Повышенную температуру можно рекомендовать для приготовления теста из сильной муки, тесто из слабой муки следует готовить при более низкой температуре. Продолжительность брожения теста в пределах 1 – 1,5 ч. Тесто, содержащее все компоненты, бродит 20-25 мин (иногда до 40 мин). Преимуществом такого варианта является сокращенный цикл приготовления теста.

Обминка теста. В процессе брожения тесто, которое готовится порционно, подвергается обминке, т. е. кратковременному повторному промесу в течение 1,5-2,5 мин. При этом происходит равномерное распределение пузырьков диоксида углерода в массе теста, улучшается его качество, мякиш хлеба приобретает мелкую, тонкостенную и равномерную пористость. В процессе брожения тесто из сортовой муки подвергают одной или двум обминкам.

Разделка тестовых заготовок. Разделка теста включает в себя следующие технологические операции: деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы), формование тестовых заготовок.

Деление теста на куски. Эта операция должна обеспечить получение заданной массы хлеба. Допустимое отклонение массы отдельных кусков не должно превышать ±1,5%. Масса тестовой заготовки должна быть на 10-12% больше массы готового изделия, произойдет упёк во время выпечки (потеря массы) и усушка при охлаждении. Масса заготовок может быть разной от 50 – 1000 г [8].

Формование тестовых заготовок. Формование тестовых заготовок включает разнообразные операции в зависимости от вида готовых изделий: округление, предварительную расстойку, укладку в форму, раскатку, закатку, фигурное формование, окончательную расстойку и отделку. При выработке формового хлеба производятся операции деления теста, в отдельных случаях округления, укладка в формы и окончательная расстойка. После формования тестовые заготовки поступают на окончательную расстойку.

Окончательная расстойка. Если выпекать хлеб без окончательной расстойки, то он получается низкого объема, с плотным, плохо разрыхленным мякишем, с разрывами и трещинами на корке. В процессе расстойки формируется структура пористости будущего изделия. Поверхность тестовых заготовок становится гладкой, эластичной и газонепроницаемой. Для ускорения брожения и предотвращения заветривания наружных слоев теста окончательная расстойка проводится в атмосфере воздуха определенной температуры (35-40 °С) и относительной влажности (75-85 %).

Длительность расстойки колеблется от 25 до 120 мин в зависимости от массы кусков, условий расстойки, свойств муки, рецептуры теста и ряда других факторов.

Выпечка. Определяется степенью увлажнения среды пекарной камеры, температурой в различных ее зонах и продолжительностью процесса. Режим выпечки зависит от сорта хлеба, вида и массы изделия, качества теста, свойств муки, а также от конструкции печи. Решающим фактором является масса тестовой заготовки. Продолжительность выпечки колеблется от 15-20 мин для мелкоштучных изделий до 1 ч хлеба массой 1 кг.

Для большинства пшеничных изделий режим выпечки включает три периода. В первый период выпечка протекает при высокой относительной влажности (до 80%) и сравнительно низкой температуре паровоздушной среды пекарной камеры (110-120°С) и длится 2-3 мин. За это время тестовая заготовка увеличивается в объеме, а пар, конденсируясь, улучшает состояние ее поверхности. В конце первого периода необходим интенсивный подвод теплоты для повышения температуры до 240-280°С. Второй период идет при высокой температуре и несколько пониженной относительной влажности газовой среды. При этом образуется корка, закрепляются объем и форма изделий. Третий период — это завершающий этап выпечки. Он характеризуется менее интенсивным подводом теплоты (180°С), что приводит к снижению упека. Выпечка считается законченной по достижении температуры мякиша 97°С [8].

Охлаждение и контроль качества. После выпечки хлеб направляют в хлебохранилище для охлаждения, а затем в экспедицию для отправки в торговую сеть. В процессе остывания происходит перераспределение влаги внутри хлеба, часть ее испаряется в окружающую среду, а влажность корки и слоев, лежащих под ней и в центре изделия, выравнивается. В результате влагообмена внутри изделия и с внешней средой масса хлеба уменьшается на 2-4% по сравнению с массой горячего хлеба. Этот вид потерь называется усушкой.

Для снижения усушки хлеб стремятся как можно быстрее охладить, для этого понижают температуру и относительную влажность воздуха хлебохранилища, уменьшают плотность укладки хлеба, обдувают хлеб воздухом температурой 20°С.

После выпечки хлеб стерилен, но в процессе хранения перевозки (при нарушении установленных санитарных правил) он может быть загрязнен или обсеменен различными микроорганизмами. Поэтому перед отправкой нужно проводить контроль качества готовой продукции, тоесть взять пробу на бак обсеменённость.

Упаковка. В настоящее время широко применяют упаковку хлебных изделий в различные виды мягкой тары (целлофан, полиэтиленовую, полипропиленовую, термоусадочную и другую синтетическую пленку). Все упаковочные материалы должны быть безвредными, не реагировать с веществами хлеба, быть непроницаемыми для паров и газа. В термоусадочную пленку изделия упаковывают горячими. Упаковка не только задерживает очерствение изделий на 4-5 суток, но и позволяет хранить и транспортировать их в хорошем санитарном состоянии.

Хранение. Хранение готовых хлебобулочных изделий производят в специально подготовленных для этого хлебохранилищах. В хлебохранилищах должны быть соблюдены обязательные требования такие как влажность, температура, чистота помещения.

2.2 Разработка частной схемы технологии производства

На рисунке 2.2 представлена технологическая схема производства хлеба «Зерновой».

Рисунок 2.2 - Технологическая схема производства хлеба «Зерновой»

Технологическая схема производства хлеба «Зерновой» относительно не отличается от схемы производства хлебобулочных изделий.

Подготовка сырья. Перед подачей муки в производство ее подвергают обработке, которая заключается в подсортировке отдельных партий, их просеивании и магнитной очистке.

Отдельные партии муки могут значительно отличаться по своим хлебопекарным качествам, поэтому перед подачей на производство принято составлять смесь различных партий муки в пределах одного сорта. Муку со слабой клейковиной смешивают с сильной; муку, темнеющую в процессе переработки, - с нетемнеющей и т.д. Соотношение компонентов в мучной смеси определяет лаборатория на основании анализа.

Для просеивания муки с целью удаления случайных посторонних примесей применяют бураты, вибросита или просеиватели других конструкций. Муку просеивают через сито из стальной сетки с ячейками определенного размера.

Для очистки муки от металломагнитных примесей в выходных каналах просеивающих машин устанавливают магнитные уловители, которые очищают каждые 4 часа работы [8].

Приготовление теста. Приготовление теста включает в себя следующие технологические операции. Это – дозирование компонентов рецептуры, замес теста, обминка теста, брожение теста. Дозирование сырья осуществляется соответствующими дозирующими устройствами, которые отмеривают и направляют в тестомесильную машину необходимые количества муки, воды, дрожжевой суспензии, растворы соли.

Замес теста. Замес теста осуществляется на тестомесильных машинах с целью получения из компонентов рецептуры теста, однородного по всей массе. В этом цикле добавляем молочную сыворотку. Продолжительность замеса теста зависит от свойств перерабатываемой муки, применяемой технологии и марки тестомесильной машины.

Брожение теста. После замеса тесто подвергается брожению, с целью получения теста с оптимальными органолептическими и реологическими свойствами. Контроль за брожением осуществляется по органолептическим показателям (запах, структура, увеличение в объеме, вкус) и кислотности, которая должна быть на 0,5 град выше кислотности мякиша готового изделия с соответствии с ГОСТ.

Обминка теста. Для улучшения свойств теста его подвергают обминке. Основное назначение операции брожения теста – это приведение теста в состояние оптимальное для дальнейшей операции разделки теста с точки зрения его реологических и органолептических свойств. Брожение теста может осуществляться либо в дежах, либо в специальных агрегатах. Выброженное тесто поступает на разделку.

Разделка. Разделка теста включает в себя следующие технологические операции: деление теста на куски (осуществляется на тестоделительных машинах с целью получения тестовых заготовок заданной массы), формование тестовых заготовок, окончательная расстойка.

Формование. Формование тестовых заготовок включает разнообразные операции в зависимости от вида готовых изделий: округление, предварительную расстойку, укладку в форму, раскатку, закатку, фигурное формование, окончательную расстойку и отделку. При выработке формового хлеба производятся операции деления теста, в отдельных случаях округления, укладка в формы и окончательная расстойка.

Расстойка. Цель расстойки – восстановить нарушенную при формовании структуру теста и обеспечить разрыхление тестовой заготовки за счет выделения диоксида углерода при брожении. Параметры расстойки (температура, влажность, продолжительность) зависят от массы, влажности, рецептуры, формы и других показателей тестовых заготовок. Наиболее часто используемыми параметрами среды являются температура 35-45°С и относительная влажность – 75-85%. Длительность расстойки 50 минут [8].

Выпечка. Выпечка – один из важнейших процессов приготовления хлеба. В зависимости от ассортимента изделий, массы заготовки выпечка в пекарной камере производится при определенных параметрах. При этом изделия выпекают в основном при переменном температурном режиме в пекарной камере. Продолжительность выпечки каждого вида изделия устанавливается на предприятии в зависимости от конструкции печей и их технического состояния. Для большинства пшеничных изделий, режим выпечки включает три стадии. В первой стадии выпечка протекает при высокой относительной влажности (до 80%) и сравнительно низкой температуре паровоздушной среды пекарной камеры (110…120°С) и длится 5 минут. За это время тестовая заготовка увеличивается в объеме, а пар, конденсируясь, улучшает состояние ее поверхности. Во второй стадии идет при высокой температуре и несколько пониженной относительной влажности газовой среды. При этом образуется корка, закрепляются объем и форма изделий. Третья стадия – это завершающий этап выпечки. Он характеризуется менее интенсивным подводом теплоты (180° С), что приводит к снижению упека. Общее время выпечки составляет 35 минут.

В результате интенсивного протекания в тестовой заготовке биохимических, микробиологических и коллоидных процессов тестовая заготовка переходит в состояние готового выпеченного хлеба, т.е. образуется эластичный, сухой на ощупь мякиш, накапливаются вкусовые и ароматические вещества, формируется характерная окраска и толщина корки.

Укладка готовой продукции после выхода из печи и хранение изделий до отпуска их в торговую сеть являются одними из последних стадий в процессе производства хлеба и осуществляются в отделении хранения готовой продукции.

Охлаждение готового хлеба. Изделия после выпечки укладываются для остывания в лотки (ящики) деревянные или из пластмассовых материалов, которые далее помещают в контейнеры различной конструкции. Охлаждение и хранение хлеба осуществляют в остывочном отделении, где создаются специальные условия [8].

Контроль качества. После выпечки батон хлеба стерилен, но в процессе хранения и перевозки (при нарушении установленных санитарных правил) они могут быть загрязнены или обсеменены различными микроорганизмами. Поэтому перед отправкой нужно проводить контроль качества готовой продукции, то есть взять пробу на бактериальную обсеменённость.

Упаковка и хранение. Сохранить аромат свежеиспеченного хлеба, его вкус и структуру возможно, только упаковав его. В качестве упаковочного материала можно использовать полипропиленовую пленку с высокой паропроницаемостью и низкой газопроницаемостью. Перфорированные полипропиленовые пленки позволяют регулировать проницаемость упаковки, исключают необходимость охлаждения горячего хлеба перед упаковкой. Полипропиленовые пленки обладают достаточно высокой механической прочностью и хорошо приспособлены к использованию в упаковочных машинах. Максимально допустимые сроки выдержки на предприятии хлеба «Зернового» 12 ч, сроки реализации в торговле 36 ч.

На рисунке 2.3 представлена машинно-аппаратурная схема производства хлеба «Зерновой».

Рисунок 2.3 – Машино-аппаратурная схема производства хлеба «Зерновой»

2.3 Разработка пооперационно - технологической инструкции производ-

ства хлеба «Зерновой»

Пооперационно-технологическая инструкция производства хлеба «Зерновой» с использованием молочной сыворотки представлена в таблице 2.1 (Приложение Б).

Перечень необходимого оборудования для реализации проекта представлена в таблице 2.2 (Приложение в).

3 Организация производства

3.1 Требования к производственным помещениям и компоновке оборудования

1 Производственные помещения и цеха предприятия должны быть расположены так, чтобы обеспечить поточность технологических процессов и отсутствие встречных и перекрещивающихся потоков сырья и готовой продукции. Запрещается их расположение в подвальных и полуподвальных помещениях.

Набор помещений должен отвечать нормам технологического проектирования профильных предприятий.

2 Складские помещения должны быть сухими, чистыми, отапливаемыми, с хорошей вентиляцией (температура - не ниже 8 °С, относительная влажность воздуха - 70-75 %), оборудованными специальными помещениями для разгрузки сырья и погрузки готовой продукции и обеспечены навесами для защиты от атмосферных осадков, целиком закрывающими транспортные средства. Для транспортирования сырья и готовой продукции должны быть предусмотрены раздельные грузоподъемники [11].

В складах допускается газовая обработка амбарных вредителей в соответствии с действующими правилами газовой обработки складов.

Пол в складских помещениях должен быть плотным без щелей, зацементированным, стены должны быть гладкими.

В складском помещении должны быть предусмотрены холодильные камеры для хранения скоропортящегося сырья и полуфабрикатов.

3 В складах пищевой продукции хранение непищевых материалов и пахучих хозяйственных товаров (мыло, стиральные порошки и др.) запрещается.

4 В составе производственных цехов предприятий в соответствии с требованиями «Санитарных норм проектирования промышленных предприятий» должны быть выделены в отдельные помещения термические (горячие) цеха, моечные помещения, требующие особого гигиенического режима.

Перед входом в производственные помещения должны быть предусмотрены коврики, смоченные дезинфицирующим раствором.

5 Стены производственных помещений на высоту не менее 1,75 м должны быть облицованы глазурованной плиткой или другими материалами, дающими возможность проводить влажную уборку, либо окрашены светлой краской.

6 Потолки и стены выше панелей в производственных помещениях и вспомогательных цехах должны быть побелены клеевыми растворами или окрашены водоэмульсионными красками.

7 Покраску и побелку потолков и стен необходимо производить по мере необходимости, но не реже двух раз в год.

8 Места с отбитой штукатуркой подлежат немедленному заштукатуриванию с последующей покраской или побелкой.

9 Небольшие работы по устранению дефектов штукатурки, побелки, замене разбитого стекла и т.п. разрешается выполнять без полной остановки производственного процесса, при условии локального ограждения и надежной защиты продукции от попадания в нее посторонних предметов.

10 Полы во всех производственных помещениях должны быть водонепроницаемыми, не скользкими, без щелей и выбоин, с удобной для очистки и мытья поверхностью с соответствующими уклонами к трапам. В помещениях с агрессивными стоками для отделки полов должны быть использованы кислото - и щелочеупорные покрытия. Участки полов на проездах для внутрицехового транспорта должны быть отделаны ударопрочными плитами.

11 Для отделки полов, стен и потолков должны применяться материалы, разрешенные органами Госсанэпиднадзора.

12 Уборка производственных, вспомогательных, складских и бытовых помещений должна производиться уборщицами (совмещение не допускается), а уборка рабочих мест - самими рабочими. Предприятия, работающие в несколько смен, должны обслуживаться сменным штатом уборщиц [11].

13 Уборщицы должны быть обеспечены уборочным инвентарем, средствами для мытья, дезинфекции и очистки.

14 Уборочный инвентарь для уборки производственных, вспомогательных и подсобных помещений должен быть промаркирован краской и храниться в отдельных помещениях, оборудованных специальными моечными ваннами и сливными устройствами с подводкой горячей и холодной воды, а также регистром для сушки уборочного инвентаря.

15 После окончания уборки в конце смены весь уборочный инвентарь должен промываться водой с добавлением моющих средств и дезинфицироваться, просушиваться и храниться в чистом виде [11].

16 Двери и ручки дверей производственных и вспомогательных помещений по мере надобности, но не реже одного раза в смену, должны промываться горячей водой с мылом и дезинфицироваться.

17 Панели стен производственных цехов по мере надобности протирают влажными тряпками, смоченными мыльно-щелочными растворами, промывают горячей водой и протирают насухо.

18 Уборка полов должна производиться ежесменно, предварительно их убирают влажным способом, затем моют и протирают насухо. Полы в производственных помещениях предприятий, вырабатывающих кондитерские изделия с кремом, после предварительной чистки и мытья с моющими средствами должны обрабатываться растворами дезсредств. По окончании санитарной обработки в конце смены необходимо обработать помещения бактерицидными лампами. В необходимых случаях полы очищаются от загрязнений скребками.

Жирные и скользкие полы (по условиям производства) моют горячей водой с мылом или щелочным раствором несколько раз в день.

19 Внутренняя остекленная поверхность оконных рам промывается и протирается по мере загрязнения, но не реже 1 раза в неделю.

20 Отопительные приборы и пространства за ними должны регулярно очищаться от загрязнений и пыли.

21 Электрооборудование, решетчатые и другие защитные ограждения и трансмиссий, вентиляторные камеры и панели должны очищаться периодически, по мере загрязнения, при полном отключении электроэнергии.

22 Перила лестничных клеток должны промываться ежесменно горячей водой с мылом и дезинфицироваться.

23 Кабины подъемников (лифтов) должны ежедневно очищаться и протираться при соблюдении всех правил техники безопасности.

24 Размещение производственного оборудования, исходных материалов, полуфабрикатов, заготовок, готовой продукции и отходов производства в производственных помещениях и на рабочих местах должно обеспечивать осуществление производственного цикла в оптимальных режимах и не должно представлять опасности для персонала.

25 Размещение производственного оборудования и коммуникаций, которые являются источниками опасных и вредных производственных факторов, расстояние между единицами оборудования, а также между оборудованием и стенами производственных зданий, сооружений и помещений должны соответствовать действующим нормам технологического проектирования, строительным нормам и правилам, утвержденным в установленном порядке.

26 Производственное оборудование на производственных площадках должно располагаться в соответствии с общим направлением основного грузового потока в цехе, на участке.

27 Расстановка оборудования должна производиться в соответствии с нормами технологического проектирования машиностроительных заводов.

28 Расстояние от оборудования до стен и колонн здания должно быть не менее 600 мм для мелкого оборудования (с размерами в плане до 1500 x 1000 мм); не менее 700 мм для оборудования средних габаритов (с размерами в плане до 4000 x 3500 мм); для крупного оборудования (с размерами в плане до 8000 x 6000 мм) - от стен не менее 1000 мм, от колонн - не менее 900 мм; для печей - от стен не менее 1200 мм, от колонн - не менее 1000 мм [13].

29 Расстояние между оборудованием должно устанавливаться в зависимости от конкретных условий с обеспечением безопасности производства работ и безопасного обслуживания оборудования;

30 При обслуживании оборудования мостовыми кранами его расстановка (расстояния от стен и колонн) определяется с учетом обеспечения его нормального обслуживания грузоподъемными кранами;

31 При установке оборудования на индивидуальном фундаменте расстояния оборудования от стен, колонн должны быть приняты с учетом конфигурации смежных фундаментов.

32 Габаритные контуры и размеры размещенного на производственных площадях оборудования; контуры и размеры площадок для его обслуживания; контуры и размеры производственных участков; мест для складирования материалов, полуфабрикатов, готовой продукции, оснастки; контуры и размеры проездов, проходов и т.д. должны быть зафиксированы на планировке цеха, участка.

Указанная планировка должна быть утверждена главным инженером (техническим директором) организации [13].

В соответствии с этой планировкой владелец здания обязан обеспечить на закрепленных площадях чистоту и порядок, сохранность и установленные режимы эксплуатации оборудования, коммуникаций здания, средств обеспечения и др.

33 Производственное оборудование, при работе которого происходит выделение вредных, пожаро- и взрывоопасных веществ (пыли, газов, паров), должно быть установлено в изолированном помещении, где должна быть предусмотрена общая приточная и местная вытяжная вентиляции.

34 При расположении оборудования в технологической цепи в общем производственном помещении для уменьшения воздействия вредных производственных факторов должны приниматься дополнительные технические и организационные решения.

3.2 Санитарные требования к процессу производства и личной гигиене персонала

1 Оборудование, аппаратура должны быть расположены таким образом, чтобы обеспечить поточность технологического процесса и свободный доступ к ним.

2 Все части оборудования и аппаратуры, соприкасающиеся с продуктами, должны быть изготовлены из материалов, разрешенных органами Госсанэпиднадзора для применения в продовольственном машиностроении и пищевой промышленности [13].

3 Поверхность оборудования и инвентаря должна быть гладкой и легко подвергаться очистке, мытью и дезинфекции. Должны использоваться моющие и дезинфицирующие средства, разрешенные Госкомсанэпиднадзором России.

4 Для мойки и дезинфекции оборудования, аппаратуры, инвентаря санузлов, рук и др. должно быть предусмотрено централизованное приготовление моющих и дезинфицирующих растворов.

Хранение моющих и дезинфицирующих средств разрешается только в специально отведенном помещении или в специальных шкафах.

5 Бактериологический контроль производства осуществляется в соответствии с «Методическими указаниями по проведению санитарно-бактериологических исследований на предприятиях, вырабатывающих кондитерские кремовые изделия».

На основании «Методических указаний» на каждом предприятии разрабатывается график проведения бактериологических исследований, который согласовывается с органами Госсанэпиднадзора.

6 В моечной внутрицеховой для тары и инвентаря должны быть предусмотрены трехсекционные ванны с подводкой горячей и холодной воды через смесители и присоединением к канализации через воздушные разрывы.

7 Внутренние и внешние поверхности тестомесильных деж, после окончания работ должны тщательно очищаться и промываться горячей водой.

Верхние части внутренних поверхностей тестомесильных деж после каждого замеса теста зачищаются и смазываются растительным маслом.

8 Новые железные формы и листы, предназначенные для выпечки мучных изделий, до применения их должны прокаливаться в печах. Использование листов и форм с неисправными краями, заусеницами, вмятинами запрещается.

Формы для хлеба и кондитерских изделий должны периодически (по мере необходимости) подвергаться правке (ликвидации вмятин и заусениц) и удалению нагара - путем обжига в печах [13].

9 Ножи на вальцовках по окончании работ очищаются.

10 Доски, поверхности столов, резиновые транспортерные ленты должны регулярно механически очищаться и промываться горячей водой с содой по мере загрязнения.

11 Тележки, этажерки и весы должны промываться горячей водой и просушиваться досуха ежедневно.

12 Каждая линия, подающая муку в силос, должна быть оборудована мукопросеивателем и магнитным уловителем металлических примесей.

Мукопросеивательная система должна быть герметизирована: трубы, бураты, коробки шнеков, силосы не должны иметь щелей. Мукопросеивательная система должна не реже 1 раза в 10 дней разбираться, очищаться, одновременно должна проводиться проверка ее исправности и обработка против развития мучных вредителей.

13 Сход с сит проверяется на наличие посторонних попаданий не реже 1 раза в смену и удаляется в отдельное помещение. В магнитных сепараторах 2 раза в 10 дней должна проводиться проверка силы магнита. Она должна быть не менее 8 кг на 1 кг собственного веса магнита. Очистка магнитов производится слесарем и сменным лаборантом не реже 1 раза в смену. Сходы с магнитов укладываются в пакет и сдаются в лабораторию.

Результаты проверки и очистки мукопросеивательной системы должны записываться в специальном журнале.

14 Силосы для бестарного хранения муки должны иметь гладкую поверхность, конусы не менее 70 см, устройства для разрушения сводов муки и смотровые люки на высоте 1,5 м от уровня пола.

15 Оборудование и аппаратура для молочной сыворотки (цистерны, сборники, трубопроводы, насосы и др.), мерные бачки, трубопроводы должны ежедневно по окончании работы промываться и дезинфицироваться.

Схема мытья и дезинфекции должна включать следующие процессы:

- ополаскивание теплой (не ниже 35°С) водой;

- тщательное мытье при помощи ершей и щеток с использованием любого разрешенного моющего и дезинфицирующего средства в соответствии с инструкцией по их применению;

- ополаскивание горячей (при температуре не ниже 65°С) водой [13].

Трубопроводы необходимо мыть в разобранном виде в специальных ваннах и сушить на стеллажах или в сушильных камерах.

16 Транспортеры, конвейеры, соприкасающиеся с пищевыми продуктами, по окончании смены следует очищать и промывать горячей водой.

17 После слива патоки цистерны должны промываться горячей водой, пропариваться острым паром, верхние люки закрываться и пломбироваться.

18 Емкости для слива патоки следует оборудовать на асфальтированных площадках, расположенных на расстоянии не менее 25 м от мусоросборников, санузлов и с наветренной от них стороны.

Люки и желоба после слива патоки должны зачищаться от остатков патоки, промываться и пропариваться острым паром.

19 Наружные стенки резервуаров и цеховых емкостей для патоки должны обрабатываться по мере загрязнения, но не реже 1 раза в квартал.

Внутренние поверхности емкостей должны промываться горячей водой с щетками и пропариваться острым паром.

Санитарная одежда и обувь, используемые при обработке емкостей, должны храниться в отдельном шкафу.

Резервуары для хранения патоки должны содержаться в чистоте и подвергаться санитарной обработке по мере освобождения.

20 Трубопроводы, подающие патоку, по мере загрязнения, но не реже 1 раза в месяц, должны промываться водой и пропариваться острым паром.

21 Инвентарь, внутрицеховая тара должны обрабатываться в специальных моечных отделениях.

При ручной мойке мытье тары и инвентаря производится в конце каждой смены после тщательной механической очистки в моечных машинах или в трехсекционных ваннах.

В первой секции - замачивание и мойка при температуре воды 40-45°С. Концентрация раствора моющего средства определяется согласно прилагаемой к нему инструкции.

Во второй секции - дезинфекция.

В третьей секции - ополаскивание горячей проточной водой с температурой не ниже 60°С.

22 После обработки инвентарь и внутрицеховая тара просушиваются. Храниться они должны в специальном помещении на стеллажах, полках, подставках высотою не менее 0,5-0,7 м от пола [13].

23 Мойка оборотной тары должна производиться отдельно от мойки внутрицеховой тары и инвентаря.

24 Лотки, листы, крышки, используемые для транспортирования пирожных, после каждого возврата из торговой сети должны промываться разрешенными моющими и дезинфицирующими средствами с последующим ополаскиванием горячей водой (не ниже 65°С) и просушиваться.

После обработки инвентарь сушат и складывают в специальную посуду для хранения.

25 Оборудование, предназначенное для обработки и хранения отсадочных мешков, наконечников и мелкого инвентаря, не разрешается использовать для других производственных целей.

26 Инвентарь, посуда, внутрицеховая тара и т.п., используемые при производстве кондитерских изделий с кремом, должны быть строго промаркированы по этапам технологического процесса. Запрещается использование немаркированного инвентаря, посуды и др., а также - с не соответствующей маркировкой.

27 При проведении ремонта аппаратуры, оборудования и инвентаря должны приниматься меры, исключающие возможность попадания посторонних предметов в продукцию в соответствии с "Инструкцией по предупреждению попадания посторонних предметов в продукцию".

28 Пуск в эксплуатацию аппаратуры и оборудования после ремонта (реконструкции) разрешается только после мытья, дезинфекции и осмотра их начальником смены (бригадиром).

29 Инвентарь слесарей и других ремонтных рабочих должен находиться в переносных инструментальных ящиках.

Запрещается хранение ремонтных частей, мелких запасных деталей, гвоздей и пр. у рабочих мест в производственных помещениях. Для этого выделяется специальная кладовая.

Устройство инструментальных участков непосредственно в технологических цехах - запрещается.

30 Все работники производственных цехов обязаны выполнять следующие правила личной гигиены [13]:

а) приходить на работу в чистой личной одежде и обуви.

При входе на предприятие тщательно очищать одежду;

б) перед началом работы принять душ, надеть чистую санитарную одежду, подобрать волосы под колпак или косынку. Санитарная одежда должна быть на завязках. Категорически запрещается применение пуговиц, крючков и т.д. Запрещается застегивать санитарную одежду булавками, иголками, хранить в карманах халатов папиросы, булавки, деньги и др. вещи, а также носить на рабочем месте бусы, серьги, клипсы, броши, кольца и др. украшения. В карманах санитарной одежды может храниться только аккуратно подрубленный носовой платок;

в) соблюдать чистоту рук, лица, коротко стричь ногти;

г) не принимать пищу и не курить в производственных помещениях. Прием пищи и курение разрешается только в специально отведенных для этих целей местах.

Перед посещением туалета санитарную одежду оставляют в специально отведенном месте. После посещения туалета необходимо вымыть руки с мылом и продезинфицировать любым разрешенным дезсредством.

31 В технологических цехах категорически запрещается хранение аптечек. Аптечки должны быть размещены в тамбурах технологических цехов и участков, в бытовых помещениях. В аптечках не рекомендуется держать сильнопахнущие и красящие лекарства.

32 Работники, занятые ремонтными работами на предприятии, обязаны [13]:

- выполнять правила личной гигиены;

- инструмент, запасные части хранить в специальном шкафу и переносить их в специальных ящиках с ручками;

- при проведении работ принимать меры по обеспечению предупреждения попадания посторонних предметов в сырье, полуфабрикаты и готовую продукцию.

33 Начальники цехов (участков), сменные мастера должны осуществлять строгий контроль за выполнением правил личной гигиены работниками цеха, особенно в отношении мытья рук перед работой, после перерывов в работе и пользования туалетом.

34 В соответствии с инструкцией по санитарно-микробиологическому контролю производства кондитерских изделий микробиологом предприятия должен осуществляться микробиологический контроль за чистотой санитарной одежды, качеством мытья и дезинфекции рук работников производственных цехов (участков).

35 Все работники предприятия обязаны при появлении признаков желудочно-кишечных заболеваний, повышения температуры, нагноения и симптомах других заболеваний немедленно сообщать об этом администрации и обращаться в здравпункт предприятия или другое медицинское учреждение для получения медицинской помощи.

3.3 Технохимический контроль процесса переработки сырья

3.3.1 Анализ дефектов хлеба и способы их устранения

Рассмотрим основные дефекты хлебобулочных изделий, причины их вызывающие, возможные способы и приемы их устранения. Сравнительный анализ представлен в таблице 3.1 [9].

Таблица 3.1 – Сравнительный анализ дефектов хлебобулочных изделий

|

Дефект |

Возможная причина |

Способ устранения |

|

1 |

2 |

3 |

|

Дефекты, вызванные качеством муки и другого сырья | ||

|

Посторонний запах или привкус |

Наличие в муке примесей полыни, горчака и др. |

Переработать муку вместе с нормальной мукой (если это позволит устранить недостатки хлеба) |

|

Хруст на зубах при разжевывании |

Наличие в муке песка или землистых веществ |

Не устраняется |

|

Бледная корка хлеба, малый удельный объем хлеба |

Низкая сахаро- и газообразующая способность муки |

Переработать муку в смеси с мукой, имеющей повышенную газообразующую способность. Применить заварку части муки. Добавить к опаре белый солод или часть муки |

|

Дефект |

Возможная причина |

Способ устранения |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

|

Дефекты, вызванные качеством муки и другого сырья | ||

|

Сыропеклый, липкий, плохо разжевываемый, неэластичный мякиш. Цвет мякиша темный. Пористость крупная, неравномерная. Разрывы в мякише. Корка интенсивно окрашена, иногда отслаивается. Вкус хлеба сладковатый |

Мука смолота из проросшего зерна и обладает повышенной амилолитической и протеолитической активностью. Поэтому в муке и хлебе содержится много водорастворимых веществ, в т. ч. декстринов. Вследствие гидролиза большого количества крахмала в хлебе находится много «свободной», не связанной с коллоидами воды |

Пшеничную муку перерабатывают опарным способом. Для накопления большого количества кислоты опару ставят большую (55-60% всей муки) крепкой консистенции (W = 48-49%). Продолжительность брожения опар или головок увеличить. Повысить кислотность опар на1-2є, применив 10-15% от веса всей перерабатываемой муки спелой опары, теста, закваски. Для улучшения физических свойств теста следует проводить брожение теста при более низкой температуре, увеличив дозировку прессованных дрожжей. |

|

Дефект |

Возможная причина |

Способ устранения |

|

Дефекты, вызванные качеством муки и другого сырья | ||

|

Мякиш плотный, липкий, заминающийся, более темного цвета, чем обычно |

Мука смолота из морозобойного зерна и отличается повышенной активностью амилолитических протеолитических ферментов и низким содержанием короткорвущейся или даже крошковатой клейковины |

Тесто готовят опарным способом, желательно на жидких дрожжах. Опару ставят большую (55-60% всей муки), сократив продолжительность брожения теста до 25..30мин. (t = 27-28єС). Повысить кислотность опары. Снизить влажность теста на 1%. Можно применить улучшители |

|

Хлеб не расплывчатый, но плотный, малого объема, с малоразвитой толстостенной пористостью. Цвет корки очень бледный |

Мука из пшеницы, подвергшейся сушке при недопустимо высоких температурах или самосогреванию. Поэтому содержание клейковины низкое |

Способы переработки такие же как для муки из морозобойного зерна |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

|

Пониженный объем и пористость, недостаточная эластичность мякиша. Верхняя корка иногда покрыта мелкими трещинами |

Мука смолота из зерна, пораженного клопом-черепашкой. Клейковина липкая, неэластичная, при отлежке ее свойства резко ухудшаются |

Готовить тесто опарным способом с большой опарой. Увеличить кислотность опары на 1-2є, теста - на 1є.Брожение вести при t = 28-29єС, увеличить расход дрожжей на 50%. Тесто готовить более густой консистенции. Сократить продолжительность расстойки, выпечка - при более высокой температуре. |

|

Мякиш сыропеклый, плотный, малопористый, липкий, расплывчатый по форме |

Свежесмолотая, несозревшая мука |

Переработать муку в смеси с сильной мукой. Повысить кислотность теста |

|

Хлеб низкий, иногда имеет трещины. Тесто плохо и долго бродит |

Плохое качество дрожжей |

Увеличить дозу дрожжей. При применении прессованных дрожжей активировать их |

|

Горький привкус хлеба |

Прогорклый жир |

Заменить жир |

|

Хлеб тяжелый, подовый хлеб расплывается. |

Излишнее количество воды при замесе теста |

Уменьшить залив воды при замесе теста |

|

Дефект |

Возможная причина |

Способ устранения |

|

Дефекты, вызванные ошибками ведения технологического процесса | ||

|

Мякиш с крупной пористостью, влажный на ощупь и липкий |

|

|

|

Отслаивание корки, разрывы в мякише |

То же. Чрезмерно густое, но моложавое тесто |

То же. Увеличить количество воды при замесе теста

|

|

Хлеб с неравномерной пористостью, иногда с закалом или с темным пятном или кольцом в центре |

При замесе теста залита горячая вода и поэтому слабое брожение |

Установить нормальную температуру воды для замеса теста |

|

Хлеб несоленый, расплывчатый, корка окрашена интенсивнее обычного, мякиш сыропеклый |

Не задана соль при замесе теста или неправильная ее дозировка |

Проверить дозировку соли при замесе теста

|

|

Хлеб слишком соленый, мякиш грубый, пористость толстостенная |

При замесе задана лишняя порция соли

|

Проверить дозировку соли при замесе теста |

|

Изделия, в рецептуру которых входит сахар, имеют бледную корку |

В тесто не введен сахар или неправильно дозирован

|

Проверить дозировку сахара. Можно использовать улучшители |

Продолжение таблицы 3.1

|

1 |

2 |

3 |

|

В хлебе встречаются комочки муки – непромес |

Недостаточная длительность замеса теста. Неисправна тестомесильная машина

|

Увеличить длительность замеса теста. Проверить работу тестомесильной машины

|

|

Хлеб с неравномерной пористостью, низкий. Тесто липкое |

Излишняя длительность замеса теста |

Уменьшить длительность замеса

|

|

Хлеб пресный, на поверхности пузыри с тонкой подгоревшей корочкой, которая при надавливании ломается. Пористость понижена, мякиш сыропеклый, может отставать корка |

Недостаточная длительность брожения опары или теста, тесто моложавое, невыхоженное |

Увеличить продолжительность брожения теста

|

|

Хлеб с бледной коркой, с трещинами, кислый на вкус и на запах, в мякише иногда разрывы |

Перестоявшее закисшее тесто |

Установить нормальную продолжительность брожения |

|

Пористость мякиша неравномерная, толстостенная, пустоты в мякише |

Отсутствие обминки при переработке пшеничной сортовой муки с крепкой клейковиной

|

Назначить необходимое число обминок в соответствии с сортом и силой муки

|

|

Неправильная форма изделий, пониженная и неравномерная пористость мякиша

|

Неправильная формовка |

Проверить работу формующих машин |

|

Верхняя корка формового хлеба плоская или вогнутая (опавшая), подовый хлеб расплывается, пористость неравномерная |

Чрезмерная продолжительность расстойки теста перед выпечкой |

Сократить продолжительность расстойки теста |

|

Малые трещинки на поверхности хлеба |

Заветривание при расстойке теста |

Устранить сквозняки. Вести расстойку в расстойных камерах или на конвейерах |

|

Бледная боковая корка. Хлеб с "притиском". Иногда разрывы в мякише и трещины на корке |

Недостаточная длительность выпечки при нормальной температуре в пекарной камере |

Увеличить продолжительность выпечки |

|

Трещины у хлеба вокруг нижней корки |

Посадка хлеба на холодные поды |

Устранить быстрое остывание подов перед посадкой на них теста

|

Анализируя данные таблицы, можно сделать вывод о том, что важной причиной появления многих дефектов хлеба является качество сырья, а именно муки. А качество муки в свою очередь зависит от зерна, из которого она смолота.

Для того чтобы избавить продукцию от дефектов, вызываемых некачественным сырьем, существует два пути [9]:

- комбинирование различных партий муки, для выравнивания свойств и состава муки;

- применение в производстве различных добавок, нормализующих состав и свойства муки.

В настоящее время предлагаемая на рынке продукция очень разнообразна, что привело к повышению требований покупателей к качеству товаров:

- долгое сохранение свежести;

- низкая крошливость;

- высокая внешняя привлекательность;

- вкус.

3.3.2 Контроль свойств полуфабрикатов

Контроль технологического процесса приготовления теста включает проверку выполнения рецептур, свойств полуфабрикатов, соблюдения технологических параметров на всех стадиях процесса приготовления зернового хлеба «Зерновой» по продолжительности, температуре, относительной влажности воздуха, правильности переработки бракованного и черствого хлеба.

Схема контроля свойств полуфабрикатов и параметров технологического процесса приведена в таблице 3.2 [7].

Таблица 3.2 – Контроль свойств полуфабрикатов и параметров технологического процесса

|

1 |

2 |

3 |

|

Полуфабрикат или стадия процесса |

Контролируемые показатели |

Периодичность в момент контроля |

|

Замес полуфабриката (опара, закваска, заварка, тесто) |

Точность дозирования сырья при периодическом и непрерывном замесе |

По мере необходимости |

|

Приготовление жидких дрожжей Заквашенная заварка Жидкие заквасочные дрожжи |

Органолептическая оценка, температура, кислотность, влажность Органолептическая оценка, влажность, кислотность, температура, подъёмная сила. Содержание спирта, бродильная активность, подсчет количества дрожжевых клеток и бактерий. |

В начале и конце заквашивания. В конце выращивания. По мере необходимости. |

|

Пшеничные и ржаные закваски |

Органолептическая оценка, влажность, кислотность, температура, подъемная сила. Продолжительность брожения. |

В начале и конце брожения. В течение стадии. |

|

Тесто |

Органолептическая оценка, температура, влажность Кислотность, подъемная сила Продолжительность брожения |

В начале брожения В конце брожения В течение стадии |

|

Деление теста Формование тестовых заготовок |

Масса куска теста Ориентировочные размеры сформированных тестовых заготовок, соответствие формы |

После деления Перед окончательной расстойкой |

Продолжение таблицы 3.2

|

1 |

2 |

3 |

|

Окончательная расстойка тестовых заготовок |

Продолжительность, температура, относительная влажность воздуха, готовность тестовой заготовки |

По мере необходимости |

|

Надрезка, отделка поверхности |

Органолептическая оценка |

Перед выпечкой |

|

Выпечка |

Продолжительность, температура по зонам печи, давление пара в паропроводе, подача пара в печь Равномерность опрыскивания заготовки водой, готовность хлеба Температура центра мякиша, определение упека |

В течение периода выпечки На выходе хлеба из печи По мере необходимости |

|

Хранение |

Правильность укладки в тару Температура и относительная влажность помещения, продолжительность расстойки |

В течение периода укладки В течение периода хранения |

3.3.3 Контроль параметров технологического режима

Точность работы дозирующей аппаратуры проверяют отбором и контрольным и контрольным взвешиванием одной порции сырья при порционном приготовлении полуфабрикатов или количества сырья, дозируемого за 1 минуту при напрерывном приготовлении полуфабрикатов.

Точность дозировки муки, воды, растворов сырья и полуфабрикатов производится отбором порций сырья за определенный отрезок времени (15 – 60 с) в зависимости от количества дозируемого продукта.

При проверке дозировочных станций ВНИИХП- 06 и ВНИИХП- 05 отбор

Производятся отбором порций, подаваемых в 1 мин. Отобранная порция сырья

Взвешивается с точностью до 5 г. Массу сырья Х (г), дозируемого в 1 мин, рассчитывают по формуле:[7]

Х=М∙n, (3.1)

где М – масса одной порции,

n- число порций в 1 мин.

Точность работы дозаторов проверяют 2-3 раза.

Температуру полуфабриката измеряют техническим термометром со шкалой от 0 до 50 С и точностью отсчета до 1 С. Термометр погружают в полуфабрикат на 15 – 20 см на 2 - 3 мин. Термометр должен быть небьющимся в металлической оправе или иметь на верхнем конце пробку или диск, предохраняющие от погружения в полуфабрикат.

Продолжительность брожения полуфабрикатов определяют по времени брожения или по качеству емкостей с полуфабрикатом.

Готовность опар и теста определяют по объёму, степени разрыхленности, кислотности. Выбродившая опара должна иметь объём в 1,5 – 2 раза больше начального с признаками начала опадания. Готовое тесто должно иметь выпуклую поверхность, хорошую разрыхленность и эластичность, ярко выраженный спиртовой запах [7].

Точность работы делителя контролируют путём взвешивания 10 – 20 кусков теста, отобранных от машины подряд в трех – пяти повторностях. Регистрируют массу куска теста по каждой камере. Определяют среднюю массу куска и отклонение от установленной массы по каждой камере.

Окончание расстойки определяется по органолептическим признакам, геометрическим размерам. Расстоявшиеся тестовые заготовки заметно увеличиваются в объёме и после легкого надавливания пальцами медленно принимают первоначальную форму.

Контроль готовности выпеченных хлеба можно определить по температуре мякиша в момент выхода их из печи.

Перед

измерением термометр нагревают до

температуры на 5 – 7![]() ниже ожидаемой температуры мякиша

хлеба. Для нагрева можно использовать

вторую булочку. Термометр вводят с

торцевой корки параллельно нижней в

предварительно сделанное острым

предметом отверстие, соответствующее

диаметру термометра, и замеряют. Ртуть

в термометре должна подниматься не

более 1 мин. Обычно пропечённый мякиш

хлеба из пшеничной муки имеет температуру

около 97.

ниже ожидаемой температуры мякиша

хлеба. Для нагрева можно использовать

вторую булочку. Термометр вводят с

торцевой корки параллельно нижней в

предварительно сделанное острым

предметом отверстие, соответствующее

диаметру термометра, и замеряют. Ртуть

в термометре должна подниматься не

более 1 мин. Обычно пропечённый мякиш

хлеба из пшеничной муки имеет температуру

около 97.

На предприятии опытным путём устанавливают температуру мякиша, соответствующую пропеченному хлебу. Затем с этой температурой сравнивают температуру мякиша контролируемого хлеба.

3.3.4 Оценка качества хлебобулочных изделий

Качество хлебобулочных изделий оценивается в соответствии с требованиями нормативной документации по органолептическим и физико- химическим показателям. Показатели безопасности продукции отражается в сертификатах соответствия.

К органолептическим показателям относят внешний вид изделий по форме, состоянию поверхности, цвету, состоянию мякиша по пропеченности, промессу, пористости, вкусу и запаху.

Вкус, запах, наличие или отсутствие хруста определяют дегустацией, цвет мякиша, пористость, промес – путем осмотра среза хлеба.

Форма изделий должна быть соответствовать их названию и характеристике, указанной в нормативной документации [8].

У хлеба формового она должна быть правильной, соответствующей хлебной форме, в которой производилась выпечка, с несколько выпуклой верхней коркой, без боковых выплывов.

Поверхность изделия не должна иметь крупных трещин и подрывов, на поверхности изделий могут быть надрезы, наколы, продольный или круговой рельеф, различные отделки т.д. в соответствии с технологическими инструкциями приготовления изделий.

Мякиш изделий должен быть без комочков и следов непромеса пропеченный, не влажный наощупь, после легкого надавливания мякиш должен принимать первоначальную форму. У заварного хлеба из ржаной и смеси ржаной и пшеничной муки мякиш может быть с небольшой липкостью. Пористость – развитая, без пустот и уплотнений, для заварного мякиш может быть немного уплотненным.

Вкус и запах должны соответствовать данному виду изделия, без постороннего привкуса и запаха.

Физико-химические показатели качества хлеба определяются лабораторными методами и включают определение влажности мякиша, кислотности, пористости, содержания жира и сахара (для изделий, рецептуры которых предусматривают жировые продукты и сахар), а также в зависимости от вида изделия намокаемость, набухаемость, содержание углеводов, хлорида натрия, иода и т.д. (диетические сорта) [8].

Строго нормируется масса одного изделия. Определение массы отдельного изделия производят взвешиванием не менее 10 шт. изделий без упаковки. Среднюю массу изделия определяют как среднеарифметическую величину одновременного взвешивания 10 шт. изделий. Если невозможно разместить 10 шт. изделий на платформе весов, а также при общей массе изделий, превышающей наибольший предел взвешивания весов, допускается взвешивать изделия поштучно или по несколько штук на одних и тех же весах с суммированием результатов отдельных взвешиваний.

Физико-химические показатели определяют в течение установленных сроков реализации продукции, но не ранее, чем через час с момента выхода изделий из печи для мелкоштучных изделий массой 200 г и менее и не ранее чем через 3 ч для всех остальных изделий и не позднее 48 ч – для хлеба из обойных сортов муки, 24 ч – для пшеничного хлеба из сортов муки.

Для более полной характеристики качества хлеба определяют дополнительные показатели, не предусмотренные стандартами: удельный объем хлеба, формоустойчивость подовых изделий (Н/D), структурно- механические свойства мякиша, цвет мякиша, его сыропеклость по содержанию водорастворимых веществ, количество ароматических веществ по содержанию бисульфитсвязывающих соединений.

4 Технологическая часть

4.1 Основные расчёты потребности производства в сырье и материалах

Таблица 4.1 – Расчёт потребности производства в сырье и материалах

|

Пищевой компонент (наименование) |

Рецепт | ||||

|

Количество компонента в 100 кг продукта,кг |

Суточный объём производства продукта предприятием, кг |

Суточная потребность предприятия в данном пищевом компоненте, кг |

Количество дней работы предприятия в году, д. |

Годовая потребность предприятия в данном пищевом компоненте, кг | |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Мука пшеничная хлебопекарная 2 сорта сорта ГОСТ Р 52189-2003 |

50 |

9700 |

4850 |

365 |

1770250 |

|

Дрожжи прессованные, ГОСТ 171 - 81 |

1,6 |

155,2 |

56648 | ||

|

Соль поваренная пищевая, ГОСТ 13830-84 |

1,6 |

155,2 |

56648 | ||

|

Зерновая масса, молотая |

75 |

7275 |

2655375 | ||

|

Масло растительное, ГОСТ 5480-55 |

1,5 |

145,5 |

218,3 | ||

|

Закваска «Аром Левен» |

0,5 |

48,5 |

24,3 | ||

|

Улучшитель «Дунапан» |

0,2 |

19,4 |

3,9 | ||

|

Вода, ГОСТ 2874-82 |

22,3 |

2163,1 |

48237,2 | ||

4.1.1 Расчет выхода хлеба

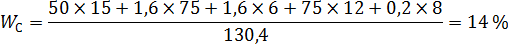

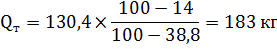

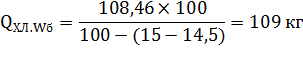

При расчёте выхода хлеба учитывают: