- •Розділ 1. Загальна характеристика об’єкту.

- •Коротка характеристика розташування об’єкту

- •Кількісна та якісна характеристика сировини та продукції, що виготовляється підприємством

- •Опис продукції, яка виготовляється підприємством тов «Проктер енд Гембл».

- •Сировина, що використовується на підприємстві для випуску продукції.

- •Технологічна схема та опис виробництв

- •Характеристика резервуарів для зберігання сировини

- •Розділ 2. Визначення впливу дільниці виробництва синтетичних миючих засобів на повітряне середовище

- •2.1. Матеріальний баланс ділянки виробництва синтетичних миючих засобів.

- •Матеріальний баланс дільниці виробництва синтетичних миючих засобів.

- •Джерела викидів від дільниці виробництва смз

- •Опис методик визначення викидів шкідливих речовин

- •Перелік методик, відповідно до яких проводились інструментально-лабораторні вимірювання.

- •Перелік методик та нормативних документів, що використані при виконанні інструментально-лабораторних вимірювань

- •Перелік методик, відповідно до яких проводились розрахунки

- •2.3. Розрахунок викидів забруднюючих речовин в атмосферне повітря.

- •Характеристика джерел забруднення.

- •Опис проммайданчиків (географічна прив'язка)

- •Опис джерел викиду шкідливих речовин

- •Характеристика складу викиду джерела

- •Опис шкідливих речовин

- •Опис груп сумацій шкідливих речовин

- •Параметри розрахункових майданчиків

- •Результати розрахунків розсіювання в атмосферному повітрі з урахуванням фону

- •2.6. Аналіз результатів експериментальних досліджень

- •Розділ 3. Вибір та розрахунок ефективності засобів очищення повітря

- •3.1. Аналіз існуючих засобів очищення повітря.

- •2.2.3. Батарейні циклони

- •2.1.4. Скрубери Вентурі

- •2.2.3. Розрахунок ефективності скруберу Вентурі

2.1.4. Скрубери Вентурі

Пиловловлювачі цього типу належать до найбільш поширених очисних установок на машинобудівних, металургійних і деревообробних підприємствах.

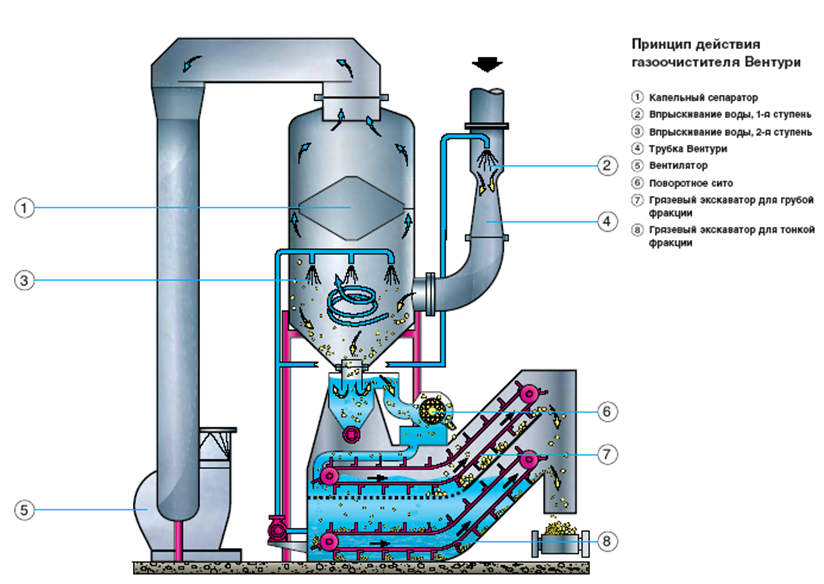

Рис. 2.7. Принцип дії газоочистки Вентурі.

На рис. 2.3 зображена схема скрубера Вентурі. Основним елементом цього пиловловлювача є сопло Вентурі 2, в конфузорну частину якого підводиться потік запиленого повітря (газу), а через відцентрові форсунки 1 подається вода для зрошування. У конфузорній частині сопла повітря розганяється від вхідної швидкості (о = 15—20 м/с) до швидкості у вузькому перерізі сопла 30—200 м/с і більше. Процес осідання частинок пилу на краплинах рідини зумовлений масою рідини, загальною поверхнею крапель і високою відносною швидкістю частинок рідини й пилу в конфузорній частині сопла 2.

У конфузорній частині сопла потік гальмується до швидкості 15—20 м/с і подається в краплевловлювач 3.

Скрубери Вентурі забезпечують високу ефективність очищення пилу — аерозолі з середнім розміром частинок 1—2 мкм при початковій концентрації домішок до 100 г/м3.

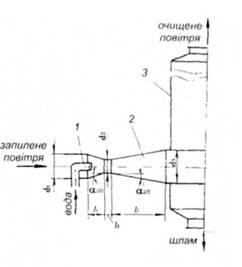

Рис. 2.8 Схема скрубера Вентурі: 1 — форсунка; 2 — сопло Вентурі; З — краплевловлювач.

Скрубер Вентурі включає конфузор, горловину, дифузор, систему зрошення, каплеуловлювач, в конфузора розміщено зрошувальне пристрій, що складається з трубопроводу для подачі води, виконаного у вигляді двох взаємно перпендикулярних ділянок, один з яких розміщений осесиметричних конфузору, а на його кінці, зверненому в бік горловини закріплена форсунка системи зрошення, при цьому вхідний отвір діаметром d1 конфузора і вихідний отвір діаметром d3 дифузора з'єднані відповідно з підвідним і відвідним трубопроводами, а вихід дифузора, з'єднаний з відвідним трубопроводом, тангенціально з'єднаний з нижньою частиною циліндричного корпусу прямоточного циклону, який виконує функцію краплевловлювача, при цьому осі дифузора і корпусу циклону взаємно перпендикулярні, причому нижня частина корпуса циклона з'єднана з конічним бункером для відведення шламу, а верхня частина з'єднана з конічною камерою для відведення очищеного газу, а форсунка системи зрошення містить корпус з штуцером, жорстко пов'язаних з корпусом, співвісно розташованих у верхній частині корпусу і має циліндричне отверстй частини, за допомогою трьох спиць приєднаний розпилювач, розташований перпендикулярно осі корпусу і виконаний у вигляді перфорованого диска. Технічний результат - підвищення ефективності очищення газів від пилу та хімічних шкідливостей. 4 з.п. ф-ли, 3 іл.

Скрубер Вентурі відноситься до техніки очищення газів від пилу та хімічних шкідливостей і може знайти застосування, наприклад, на підприємствах чорної металургії.

Недоліком відомого пристрою є те, що при великих кількостях очищуваних газів зростають енерговитрати на систему регулювання за рахунок відсутності пристроїв для тонкого розпилювання рідини.

Технічний результат - підвищення ефективності очищення газів від пилу та хімічних шкідливостей.

Це досягається тим, що в скрубері Вентурі, включає конфузор, горловину, дифузор, систему зрошення, каплеуловлювач, в конфузора розміщено зрошувальне пристрій, що складається з трубопроводу для подачі води, виконаного у вигляді двох взаємно перпендикулярних ділянок, один з яких розміщений осесиметричних конфузору, а на його кінці, зверненому в бік горловини, закріплена форсунка системи зрошення, при цьому вхідна з підвідним і відвідним трубопроводами, а вихід дифузора, з'єднаний з відвідним трубопроводом, тангенціально з'єднаний з нижньою частиною циліндричного корпусу прямоточного циклону, який виконує функцію краплевловлювача, при цьому осі дифузора і корпусу циклону взаємно перпендикулярні, причому нижня частина корпуса циклона з'єднана з конічним бункером для відведення шламу, а верхня частина з'єднана з конічною камерою для відведення очищеного газу, а форсунка системи зрошення містить корпус з штуцером, жорстко пов'язаних з корпусом, співвісно розташованих у верхній частині корпусу і мають циліндричний отвір для підведення рідини, поєднане з дифузором, вісесиметричним корпусу і штуцера, а до корпусу, у його нижній частині, за допомогою принаймні трьох спиць приєднаний розпилювач, розташований перпендикулярно осі корпусу і виконаний у вигляді перфорованого диска.

Аеродинамічно оптимальними є наступні співвідношення розмірів труб Вентурі круглого перерізу:

довжина горловини l2=0,15 d2, де d2- діаметр горловини; кут звуження конфузора α1=15÷28°,

довжина конфузора l1=(d1-d2

Кут розширення дифузора α2=6÷8°,

довжина дифузора l3=(d3-d22tgα22)

При малих швидкостях газу і дрібнодисперсного пилу слід застосовувати труби Вентурі з подовженою горловиною l2=(3÷5)d2, дають у цьому випадку підвищену ефективність. При витратах газу до 3 м3/с слід застосовувати труби Вентурі круглого перерізу. При великих витратах газу і збільшення діаметра труби можливості рівномірного розподілу зрошення по перерізу круглої труби різко погіршуються. Тому слід застосовувати декілька паралельно працюючих труб, а при витратах газу більше 10 м3/с рекомендується надавати перерізу труби прямокутну (щілинну форму, при якій умови організації рівномірного зрошення значно полегшуються.

Скрубер Вентурі працює наступним чином.

Робота скруберів Вентурі оснояции і осадженні в каплеуловлювачі 5 інерційного типу. При введенні рідини в газовий потік дроблення великих крапель на більш дрібні за рахунок енергії турбулентного потоку відбувається, коли зовнішні сили, що діють на краплю, долають сили поверхневого натягу.

Труба Вентурі складається з конфузора 1, службовця для збільшення швидкості газу, горловини 2, де відбувається осадження частинок пилу на краплях води, і дифузора 3, в якому протікають процеси коагуляції, а також за рахунок зниження швидкості відновлюється частина тиску, витраченого на створення високої швидкості газу в горловині 2. В каплеуловлювачі 5 завдяки тангенціального введення газу створюється обертання газового потоку, внаслідок чого змочені і укрупнені частинки пилу відкидаються на стінки і безперервно видаляється з краплевловлювача 5 у вигляді шламу.

Скрубер Вентурі працює з високою ефективністю 96÷98% на пилях з середнім розміром частинок 1÷2 мкм і вловлює високодисперсні частинки пилу (аж до субмікронних розмірів) в широкому діапазоні початкової концентрації пилу в газі від 0,05 до 100 г/м3. При роботі в режимі тонкого очищення на високодисперсних пилях швидкість газів в горловині 2 повинна підтримуватися в межах 100÷150 м/с, а питома витрата води в межі менше значних затрат енергії на очищення газу. У ряді випадків, коли труба Вентурі працює тільки як коагулятор перед наступною тонкої очищенням (наприклад, в електрофільтрах) або на крупній пилу розміром частинок більше 5÷10 мкм, швидкості в горловині 2 можуть бути знижені до 50÷100 м/с, що значно знижує енерговитрати.

Форсунка з перфорованим розпилювальний диском працює наступним чином.

Рідина подається по циліндричному отвору в дифузор, а з нього під тиском надходить у розпилювач, при цьому відбувається додаткове дроблення крапель рідини за рахунок турбулізації потоку на виході, і дрібнодисперсний потік виходить з форсунки з широким факелом распиляющейся рідини (розчину).

При подачі зрошує рідини в трубу Вентурі її початкова швидкість незначна. За рахунок сил динамічного тиску газового потоку краплі одночасно з подрібненням отримують значні прискорення і в кінці горловини 2 набувають швидкість, близьку до швидкості газового потоку. В дифузорі 3 швидкості газового потоку і крапель падають, причому внаслідок сил інерції швидкість крапель перевищує швидкість газового потоку, тому захоплення частинок пилу краплями найбільш інтенсивно иеская коагуляція протікає найбільш ефективно.

1. Скрубер Вентурі, включає конфузор, горловину, дифузор, систему зрошення, каплеуловлювач, причому в конфузора розміщено зрошувальне пристрій, що складається з трубопроводу для подачі води, виконаного у вигляді двох взаємно перпендикулярних ділянок, один з яких розміщений осесиметричних конфузору, а на його кінці, зверненому в бік горловини, закріплена форсунка системи зрошення, при цьому вхідний отвір діаметром d1конфузора і вихідний отвір діаметром d3дифузора з'єднані відповідно з підвідним і відвідним трубопроводами, а вихід дифузора, з'єднаний з відвідним трубопроводом, тангенціально з'єднаний з нижньою частиною циліндричного корпусу прямоточного циклону, який виконує функцію краплевловлювача, при цьому осі дифузора і корпусу циклону взаємно перпендикулярні, причому нижня частина корпуса циклона з'єднана з конічним бункером для відведення шламу, а верхня частина з'єднана з конічною камерою для відведення очищеного газу, при цьому аеродинамічно оптимальними є наступні співвідношення розмірів труби Вентурі круглого перерізу: довжина горловини l2=0,15 d2, довжина конфузора

,

,

довжина диффузор 5-28°, α2- кут розширення дифузора, α2=6-8°; причому при малих швидкостях газу і дрібнодисперсного пилу використовують труби Вентурі з подовженою горловиною l2=(3-5) d2, відрізняється тим, що форсунка системи зрошення містить корпус з штуцером, жорстко пов'язаних з корпусом, співвісно розташованих у верхній частині корпусу і мають циліндричний отвір для підведення рідини, поєднане з дифузором, вісесиметричним корпусу і штуцера, а до корпусу в його нижній частині допомогою принаймні трьох спиць приєднаний розпилювач, розташований перпендикулярно осі корпусу і виконаний у вигляді перфорованого диска.

Рис. 2.9. Зовнішний вигляд Скрубера Вентурі.

Розрахунок ефективності обраних апаратів для очищення повітря

Розрахунок ефективності рукавний фільтрів

Вихідні дані:

об'єм газу, який потрапляє на очищення Vп = 37610 м3 /ч;

температура викидів t = 43 оС;

концентрація пилу на вході в апарат очищення Свх = 1,0857 мг/м3 ;

медіаний діаметр частинок пилу dm = 10 мкм;

вміст пилу після фільтру не повинно перевищувати 0,0076 мг/м3 .

Згідно таблиці 1П додатку це пил миючих зачобів з коєфіціентом qн = 1,5.

Коєфіціент с1 = 0,6; с2 = 0,8; с3 = 0,8; с4 = 0,9; с5 = 0,9.

Визначаємо питому газове навантаження:

q = qн ·с1 ·с2 ·с3 ·с4 ·с5 = 1,5 · 0,6 · 0,8 · 0,8 · 0,9 · 0,9 = 0,47 м3/(м2 ·мин).

Визначаємо фільтруючу поверхню апарату:

Fф = Vп /60q = 37610/60 · 0,47 = 1333,69 м2

Гідравлічний опір фільтру ΔPп = 0,77 кПа

Визначаємо фільтруючу поверхню, виділяєму на регенерацію:

Fр = Nc ·Fc ·τp ·mp = 6 · 1333,69 · 0,0014 · 5 = 56 м2

Оскільки загальна площа фільтру з урахуванням поверхні для регенерації складає Fф + Fр = 1333,69 + 56 = 1389,69 м2, т.е. величину меньшу, ніж стандартна поверхня фільтра марки «MIKROMAK» з площею фільтруючої поверхні 1500 м, то немає необхідності повторного розрахунку гідравлічного опору рукавного фільтру.

Розрахунок ефективності батарейних циклонів

Для вибору типу циклонного елемента, визначення очікуваного коефіцієнта очищення, аеродинамічного розрахунку і проектування батарейних циклонів в цілому необхідні ті ж дані, що і для звичайних циклонів.

Розеточні направлювальні апарати дають більш повне очищення газів порівняно з гвинтовими, однак вони в більшій мірі схильні до забивання. Це в ряді випадків дає перевагу іншим типам елементів. Обидва типи елементів можуть застосовуватися для вловлення пилу, віднесенного до першої і другої групи за злипанням (табл. 2.3), а для третьої групи (середньозлипливий пил), як правило, необхідно віддати перевагу гвинтовим направлювальним апаратам.

Граничні значення запиленості для елементів 100, 150 і 250 мм при вловлюванні пилу другої групи наведені в табл. 2.4.

При вловлюванні пилу першої групи вказані в таблиці значення запиленості можуть бути збільшені в 2...З рази, а для третьої групи ці величини повинні бути знижені удвічі. Для вловлювання пилу четвертої групи встановлення батарейних циклонів не рекомендується.

Необхідне число елементів визначають, виходячи з оптимальної швидкості потоку в елементі, яка звичайно лежить в межах від 3,5 до 4,75 м/с. Оптимальна швидкість для прямоточних елементів 11...1З м/с. 2. Витрати газу через один елемент q, м3/с, знаходять з формули:

![]()

![]() м3/с

м3/с

де υ – швидкість газу, м/с; D – діаметр елемента, м. 3. Необхідне число n, шт., циклонних елементів

![]()

![]()

де Q – об’ємні витрати очищуваного газу, м3/с.

Таблиця 2.4. Максимально допустимі запиленості газу при вловлюванні слабозлипливого пилу, г/м3

|

Діаметр елемента, мм |

Тип направлювального апарата | |

|

„гвинт” |

„розетка” | |

|

100 150 250 |

25 50 100 |

15 35 75 |

4.

Аеродинамічний опір батарейних циклонів

ΔР, Па, знаходять за

формулою:

![]() ,

,![]()

![]() =5,44 дер –

густина газу при робочих умовах, кг/м3;

=5,44 дер –

густина газу при робочих умовах, кг/м3;

ξ – коефіцієнт гідравлічного опору (табл. 2.5).

Таблиця 2.5. Коефіцієнти гідравлічного опору ξ батарейних циклопів з різними елементами

|

Тип елемента |

ξ |

|

„Розетка”, α = 25° „Розетка”, α = 65° „Розетка” з безударним входом, α = 25° „Гвинт”, α = 25° Прямоточний ЦКТІ „Енерговугілля” |

90 65 65 85 8,5 100 |

5.

Коефіцієнти очищення газів в елементі

батарейного циклона визначаються за

формулами для одиночних і групових

циклонів (див. 2.4). Необхідні для цього

значення параметрів ![]() і

і![]() наведені

в табл. 2.16.

наведені

в табл. 2.16.

Ефективність очищення газу в циклоні η, %, знаходимо зa формулою

![]()

![]() )

)

де ![]() –

таблична функція від параметрух,

рівного:

–

таблична функція від параметрух,

рівного:

![]()

![]()

Тут

![]() –

середній розмір частинок пилу, мкм;

–

середній розмір частинок пилу, мкм;

lgσч – ступінь полідисперсності пилу.

![]()

6. Загальний коефіцієнт очищення η' з врахуванням рециркуляції знаходять за формулою, яка враховує зниження ефективності на 10%:

![]()

де ηо – коефіцієнт очищення відсмоктувальною лінією циклону;

η – коефіцієнт очищення в одиночному циклонному елементі.

![]()

Всі

значення коефіцієнтів очищення газу

виражені в частках від одиниці.

Таблиця

2.16 –

Параметри, які визначають ефективність

елементів батарейних циклонів

Всі

значення коефіцієнтів очищення газу

виражені в частках від одиниці.

Таблиця

2.16 –

Параметри, які визначають ефективність

елементів батарейних циклонів

|

Тип елемента |

Діаметр елемента D, мм |

Параметри | |

|

|

| ||

|

„Гвинт”, α = 25° „Розетка”, α = 25° -//- -//- „Розетка”, α = 30° „Енерговугілля” ЦКТІ, прямоточний |

250 100 150 250 250 250 250 |

4,5 3,0 3,38 3,85 5,0 3,0 4,0 |

0,46 0,46 0,46 0,46 0,46 0,325 0,525 |