- •Введение.

- •1. Обзор и оценка современных достижений научно-технического прогресса в производстве теплоизоляционых материалов.

- •2. Обоснование организации производства

- •3. Сырьевая и топливно-энергетическая база

- •4. Назначение и состав предприятия

- •5. Экспериментальная часть 5.1 Научная концепция технологии

- •5.3 Результаты исследований

- •6. Производственая мощность и номенклатура

- •Продукции

- •7. Режим работы предприятия

- •8. Технологические решения 8.1. Описание основных технологических процессов

- •8.2 Расчет производительности технологической линии.

- •8.3. Расчет материального баланса

- •8.4. Обоснование и расчет количества принимаемого оборудования

- •8.5 Расчет складских помещений.

- •8.6 Расчет потребности в технологическом транспорте.

- •Расчет стекловаренной печи для расплава базальта.

- •11. Контроль и управление качеством продукции

- •12. Организация труда и система управления предприятием

- •13. Генеральный план и транспорт.

- •14. Строительные решения

- •Волокне (базальтовом волокне).

- •16.3. Безопасность производственных помещений

- •16.5. Требования безопасности к профессиональному отбору и обучению

- •16.7.3. Организационные мероприятия предусматривают: Организация курения на объекте

- •17.Экономическая часть

- •Список использованной литературы

8.3. Расчет материального баланса

Расчет материального баланса исходя из режима работы предприятия с учетом производственных потерь и нормируемого брака

Таблица 8.2.1.

№

Наименование

п/

технологическог

Ед.

потерь

Расход материалов

о процесса

Т1

отходо

изме

п

Р-

в

В год.

В месяц

В сутки

В час

3

М

3

м

3

М

3

М

1.

Склад готовой

80000

6666,6

219,17

9,13

продукции

2.

Дробление,

%

1

560

46,66

1,53

0,06

измельчение.

Базальта

3.

Дозирование:

%

0,5

280

23,33

0,767

0,031

базальт

4.

Смеситель

%

1

560

46,66

1,53

0,06

5.

плавление

%

1

560

46,66

1,53

0,06

%

волокнообразова

1

560

46,66

1,53

0,06

6.

ние

7.

центрифугирова

%

1

560

46,66

1,53

0,06

ние

8.

формирование

%

0,5

400

33,33

1,09

0,04

9.

ковра

10.

термообработка

%

0,1

80

6,66

0,21

0,0091

%

продольная

0,5

400

33,33

1,09

0,04

11.

резка

0,5

400

33,33

1,09

0,04

поперечная резка

Итого:

8,6%

6880

573,32

18,84

0,78

8.4. Обоснование и расчет количества принимаемого оборудования

Выбор оборудования осуществляется исходя из потребной производительности для каждой операции по справочникам и каталогам. В данной работе рассчитываем количество каждого вида оборудования (Н,б) по формуле:

Коб=Пчас/Поб-Кисп, (4.5.1) где Пчас - необходимая производительность цеха или передела, т/час; Поб - паспортная производительность оборудования, т/час; Кисп- коэффициент использования оборудования (0.85-0.95).

Требование к основному технологическому оборудованию приведены в

таблице 8.3.1.

наименован ие

оборудован ия

назначение

Кол-во

едини Ц

Техническая характеристика

наименован ие

документац ии

организаци я

изготовите ль

Плавильная печь

(существую щая)

Плавление шихты

1

Площадь варочной части ванной печи (зеркало)- 31,5 м2 ; производительность до 28000 кг/сутки; удельный съем расплава до 900 кг/ м2 сутки; температура расплава:

-варочной части печи-1500± 10 С;

-в выработочной части печи-1470± 10° С.

1-97ТМ-01 1-97ТМ-02

Стекольны й завод

фидер

-фидера-1470± 1 0° С

1-

97ТМ03ТУ

Стекольны й завод

Сливное устройство

Транспорти

ровка

расплава

1

Температура расплава:

-на входе устройства- 1450±

10° С.

-на выходе из устройства 1420± 1 0° С

1-97ТМ-03ТУ

Стекольны й завод

лоток

Транспорти ровка

расплава к валку

центрифуги

1

Длина-800 мм, водоохлаждаемый регулированный по высоте

0

300мм, угол поворота- 90, перемещение по горизонтали: -вперед назад-ЗООмм; -вправо-150мм.

1-97ТМ-05ТУ

Стекольны й завод

наименование оборудования

назначение

Кол-во еден иц

Техническая характеристика

наименован ие

документац

ИИ

организаци я

изготовите ль

Центрифуга многовалковая

Получение минеральног о сырья

1

Производительность по расплаву до 3600 кг/ч

СМТ-183А

Завод строй

машина

г.Самара

Шкаф воздушный

Отдув

волокон от центрифуги и частичное формирован ие волокна

1

Производительность по расплаву до 3600 кг/час; расход воздуха до 90000 м3/ч

СМТ-184А

Завод строй

машина

г.Самара

Камера

волокноосажде ния

Формирован ие

волокнистог о ковра

1

Расход воздуха до 90000 м3/ч; разрежение -200 Па±10

Нестандартн ое

оборудовани е

ООО

«Байкальск ий базальт»

Конвейер

промежуточны

й

Направление волокнистог о волокна в камеру сушки

1

Скорость движения ковра -2000 мм.

Нестандартн ое

оборудовани е

ООО

«Байкальск ий базальт»

Сушильной камеры

Сушка минеральног о ковра.

1

Температура в сушильной камере:

-от 110° С до 300 С

СМТ-274С

Завод

механстрой

сервис.

г.Минск

Нож

поперечной резки

Поперечная резка плит заданной длины

1

Скорость движения ковра1-5 м/мин, частота вращения ножа-1500 об/мин, диаметр диска ножа 500 мм.

Нестандартн ое

оборудовани е

ООО

«Байкальск ий базальт»

Нож

продольной резки

Продольная резка плит заданной длины

1

Скорость движения ковра 1 -5 м/мин, частота вращения ножа 1500 об/мин, диаметр диска ножа 500 мм.

Нестандартн ое

оборудовани е

ООО

«Байкальск ий базальт»

Упаковочная машина

Упаковка с

использован

ием

уплотнения плит

1

Производительность максимальная 120 упаковок/час; приемная скорость конвейера 1 -5 м/мин; увеличенная скорость конвейера-25 м/мин.

25М-строй

ООО

«Базалит X»

Расчет производительности технологической линии, состоящей из камеры волокноосаждения, сушильной камеры, ножей поперечной и продольной резки и упаковочной машины выполнен при минимальной скорости конвейера при толщине мата 60 и 100 мм.

Согласно паспортным данным по комплектам оборудования скорость линии регулируется

от 1 до 5 м/мин, тогда годовая производительность линии при толщине плит 60 мм. и ширине 2* 1000мм составит:

1*60*2* 1000*365*24*60*0,92*0,9=1 *0,06*2* 1 *365*24*60*0,92*0,9=522 33,6 м3/год.,где 60 - количество минут в час.

При толщине плиты 100 мм: 1 х 100*2* 1000*365*24*60*0,92*0,9=1 *0,1 *2* 1 *365*24*60*0,92*0,9=87039,4м3/год. При толщине плиты 60 мм скорость линии должна составить 1,55 м/мин.

Следовательно при принятом диапазоне регулирования скорости линии обеспечивается проектная мощность предприятия для всех типоразмеров изделий и при скорости до 5 м/мин возможность увеличение мощности предприятия.

8.5 Расчет складских помещений.

Расчет складов сырья и топлива в настоящем проекте не выполняется, т.к. строительство дробильно-сортировочного отделения осуществляется по отдельному проекту и на отдельной площадке, а хранение топлива производится в существующем мазутохранилище, обеспечивающем нормативный запас топлива. Расчет склада готовой продукции.

Согласно арендного договора в производственном корпусе выделяется для

2

хранения готовой продукции площадь размером в плане 24*36 м, т.е. 864 м при минимальной необходимой по нормам 5 суток:

80000*5*1,5*0,08 = 2035м2, 262*0,02*4,5 27

- Ъ9-

Где 80000 - годовая проектная производительная мощность; 5 - запас хранения, в днях; 1,5 - коэффициент, учитывающий проходы;

з

0,08 - плотность плит, в т/ м;

262 - расчетное количество суток в год по отгрузке; 2 - высота хранения, в местах;

0,02 - расчетная норма распределенных поверхностных нагрузок на 1

2 2

м площади складирования при высоте укладки плит 1м, в т/ м;

Исходя из расчета, отведенная под складирование готовой продукции площадь обеспечит запас хранения 2 суток, что потребует разработки графика реализации продукции. Склад оборудуется кран-балкой и конвейером для подачи матов на железнодорожную рампу.

8.6 Расчет потребности в технологическом транспорте.

Для доставки сырья от месторождения до предприятия проектом предусмотрено использование автомобилей самосвалов. Расстояние перевозки 200 км, тогда при грузоподъемности самосвала 10 тонн потребуется:

80000*0,08*1,1*16

= 1,99 , принимаем 2 автомобиля самосвала

10*262*24*0,9

Где 80000 - годовая проектная производственная мощность;

з

0,08 - плотность прошивных матов, в т/ м; 5 - запас хранения, в днях;

1,1 - коэффициент, учитывающий потери сырья;

16- продолжительность рейса автомашины, час;

10 - грузоподъемность автомашины, час;

262 - расчетное количество суток в год автотранспорта;

0,9 — коэффициент технической готовности автотранспорта.

-ко-

Теплотехнический расчет стекловаренной печи.

^/ Д. ЗЗЗ.О8.О.3.306.ОООО.П.З

Изм.

Лист

№ докум.

Подпись

Дата

Разраб.

Шаланго О.Н

Реконструкция Улан-Удэнского стекольного завода под производство полужестких теплоизоляционных

Т1ЛИТ

Лит.

Лист

Листов

л

А А

КОЗ

Проверил

Чимитов А.Ж

4

к •

ВСГТУ 333-1гр.

Н. Контр.

ДамдиноваД.Р.

1

' \

Утверд.

Заяханов М.Е. ,

Г

Расчет стекловаренной печи для получения расплава базальта

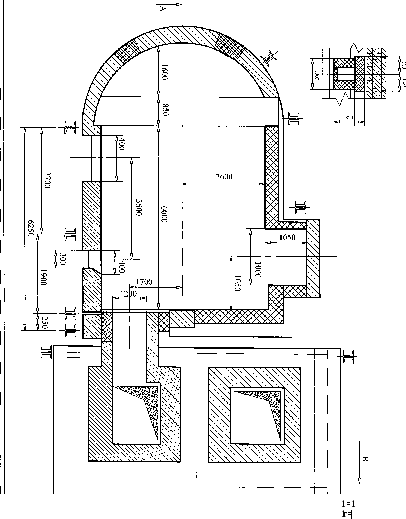

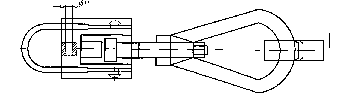

Рис 1. Ванная печь для расплава базальта.

-А2--

Теплотехнический расчет стекловаренной печи.

При работе печей периодического действия различают стадии разогрева, собственно варки, студки и выработки. Расход топлива является максимальным. Температура отходящих газов и подогретых горючего газа и воздуха к началу разогрева низкие, а затем они постепенно повышаются. К концу варки и стадии осветления расход топлива значительно уменьшается, а температуры отходящих газов и подогрев газа и воздуха являются высокими.

В печах непрерывного действия режим стабилен. В соответствии с режимом варки расчет стекловаренной печи слагается, в случае периодического ее действия из следующих элементов: определение размеров печи, расчет горение топлива, расчет распределения температур в кладке печи в отдельные периоды, составления тепловых балансов и определения расхода топлива, расчет горелок, регенераторов или рекуператоров, клапанов и каналов, определение сопротивлений на пути движения газов и размеров тяговых устройств.

Высота рабочей камеры определяется высотой горшка и окна для выработки, а также подъемом свода.

Высота окружки принимается равной высоте горшка (500-700 мм). Для

о

удобства ручной выработки предусматривается уклон окружки 8 5 и

о

простенков между окнами 7 0 . Высота рабочих окон составляет 300-450 мм,

1 1

подъём свода- / 2 - / ю пролета.

Горение топлива рассчитывают с учетом минимального избытка

воздуха

( СХ= 1.1-1.2). В период выработки избыток воздуха увеличивается (а=1,5-2,0).

Расчет стекловаренной печи для расплава базальта.

3

Производственная мощность 80 ООО м /год.

з

С учетом материального баланса на производство 80 ООО м/год

теплоизоляционного материала на базальтовом волокне, требуется расплавить 10 ООО тонн базальта в год.

-на 1 месяц 833,3 тонны базальта.

-на 1 сутки 27,39 тонны базальта. Определение размеров рабочей камеры ванных печей в соответствии с режимом работы агрегат и необходимые его производительности при этом конструкций и режимом часто основываются на практических данных. В этих случаях пользуются данными о допустимом удельном съеме стекломассы, установленном на практике. Если допустимый удельный съем с

2

1 м зеркала варочной части в единицу времени, на пример в сутки,

2

составляет к=кг/м и требуется сварить в сутки О кг стекломассы, то

2

необходимая площадь Р м варочной части определяются из выражения:

Г ~ м )

2

где 900 кг - удельный съём с 1 м варочной части.

Потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет:

ЦваР= 8000 ккал/кг. С>вар= 80 000 ккал/кг.

Если количество тепла, потребного для варки стекла и покрытия потерь бассейном в окружающую среду, составляет с]вар ккал/кг и при

определенной температуре газов в печи воспринимается зеркалом (2вар ккал/час, то потребная площадь собственной варочной части составляет:

м )

^вар- количество воспринимаемого стекломассой тепла в ккал/ м час,

Цвар - количество тепла, требуемого для нагрева проваренной и циркулирующей массы (с учетом потерь тепла в окружающую среду) в ккал/кг.

Ь &чк> г А* г- - <ч г =■ {С*

01= с*т*&1;

с- теплоемкость базальта,

т - производительность кг/час,

о

бХ -температура для расплава (1450-20 С) 01= 0,9 • 1чЗО - ЗГ2ГО?Зо«*ча/л*

тепло необходимое для расплава базальта.

(}общ.= 01+ Опотери + О потери в +0,05* С>1+0,1 5 С>общ.

через стены в трубу

Опотери находим по формуле.

через стены с* ей «к

где 1в.н - температура в печи.

1в.з - температура воздуха в цехе.

^ _____ Л_

^■г.2- 2., &-\/ 5~0- 17- . у к

2.2^5-2,2 "

Механическое оборудование-Многовалковая центрифуга.

Д. 330.0 .0. .106.0000.П.З

Изм.

Лист

№ докум.

Подпись

Дата^

Разраб.

Шаланго О.Н

^Реконструкция Улан-Удэнского стекольного завода под производство

Лит.

Лист

Листов

Проверил

ДамдиноваД.Р.

» ; с%?.

полужестких теплоизоляционных плит

ПСМИ ВСГТУ 333-1гр.

Н. Контр.

ДамдиноваД.Р.

сГ'" !.

Утверд.

Заяханов М.Е. '

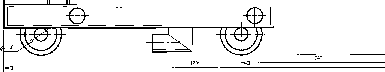

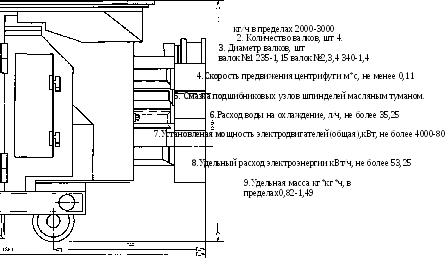

Центрифуга многовалковая СМТ 183А

Наименование показателя значение

Производительность (по расплаву), кг/час, в пределах 2 000-3 600 Количество валков, шт. 4

Диаметр валков, мм. Валок Ы / Валок Ь2 235 / 340 Скорость передвижения центрифуги, м/сек. 0,12 Расход воды на охлаждение валков, л/час, не более 4 080 Установленная мощность, кВт 53,25

Удельный расход электроэнергии, кВт/(кг/час) 0,027-0,015 Габаритные размеры (длина х ширина х высота) не более, мм 1 860 х 1 960 х 1 255

Масса, кг, не более 2 980

Масса стержневой загрузки, кг 8 250

Удельная масса, кг/(кг/час) 0,82-1,49

Габаритные размеры шкафа управления (длина х ширина х высота), мм 1 340 х 360 х 2 000

Масса шкафа управления, кг 277 Напряжение питания, В 380

Центрифуга многовалковая СМТ 183А предназначена для получения минерального волокна из шлаковых и каменных расплавов методом центрифугирования.

Центрифуга входит в состав оборудования технологических линий по производству минеральной ваты и изделий из нее и устанавливается в закрытых помещениях с положительной температурой.

Вид климатического исполнения центрифуги - УХЛ4 ГОСТ 15150. Для своевременного и качественного техобслуживания центрифуги в технологической линии должны работать как минимум две центрифуги: одна в рабочем режиме, другая в режиме техобслуживания.

Центрифуга состоит из тележки с приводом передвижения, шпинделей с валками ( 4 шт.) и электродвигателей вращающих их, электрооборудования и пневмооборудования (установки смазки шпинделей).

Центрифуга СМТ 183А-01 дополнительно комплектуется шкафом управления центрифугой.

Смазка подшипниковых узлов шпинделей осуществляется централизованно масляным туманом.

Охлаждение валков осуществляется с помощью воды поступающей из цеховой магистрали. Температура воды контролируется на выходе из шпинделей с помощью датчиков.

Для погашения вибраций от вращения шпинделей последние устанавливаются на амортизаторах.

Работа центрифуги осуществляется в следующем порядке: Ввести центрифугу в восьмерку воздушного шкафа. Подать смазку подшипниковым узлам шпинделей. Подать воду в валки. Включить последовательно привода шпинделей. Направить струю расплава с лотка на первый валок.

Образующиеся волокна отдуваются от валков с помощью воздушных систем воздушного шкафа.

-5" О-

Технические требования

I. Производительность(по расплаву)

\

«л

1

|

|

+ |

|

|

|

|

о |

|

+ |

|

+ я |

|

|

|

о |

|

|

|

|

|

|

+ |

6 + |

5

3-

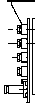

Технологическая часть проекта

|

|

|

|

|

|

Д. 330.0 .04.00.106.0000.П.З | |||

|

|

|

|

|

/ | ||||

|

Изм. |

Лист |

№ докум. |

Подпись |

Д^а | ||||

|

Разраб. |

Шаланго О.Н. |

|

|

^Реконструкция Улан-Удэнского стекольного завода под производство полужестких теплоизоляционных плит |

Лит. |

Лист |

Листов | |

|

|

|

л / |

|

|

|

| ||

|

Проверил |

Беппле Р. Р. |

|

|

ПСМИ ВСПГУ 333-1гр. | ||||

|

Н. Контр. |

ДамдиноваД.Р. |

|

| |||||

|

Утверд. |

Заяханов М.Е. | |

г |

| |||||