ТСМ II

.pdfУчреждение образования «БЕЛОРУССКИЙ ГОСУДАРСТВЕНЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

А. А. Сакович

ТЕХНОЛОГИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

Часть II

Тексты лекций для студентов специальности:

1-36 07 01 02 «Машины и оборудование предприятий строительных материалов и изделий»

Минск 2015

1

Содержание |

|

Основы технологии производства в технологии ТНиСМ .................................. |

3 |

Характеристика печных агрегатов ...................................................................... |

11 |

Технология производства гидравлических вяжущих веществ......................... |

13 |

Основы технологии производсства керамических изделий ............................. |

30 |

Технология исскуственных заполнителей.......................................................... |

54 |

Технология производства газосиликатных блоков ........................................... |

59 |

Высокотемпературные процессы при получении стекла ................................. |

62 |

Технология производства силикатного кирпича ............................................... |

84 |

Защита окружающей среды в технологии ТНиСМ .......................................... |

89 |

2

РАЗДЕЛ №11. Основные технологии производства тугоплавких неметаллических и силикатных материалов.

Технология воздушных вяжущих веществ.

100 млн. т. в год в мире заготавливается гипсовых вяжущих, 50% в цемент – в качестве регулятора схватывания, 30-40% гипсовых, 10% - высокообжиговые, 1%- формовочные, медицинские.

Классификация гипсовых вяжущих:

1) вяжущие состоящие из CaSO4·0,5H2, по способу получения:

а) получаемые низкотемпературной сушкой (барабанная сушилка); б) получаемые в гипсоварочных котлах; в) получаемые в автоклафах и демпферах; г) варкой в жидких средах.

2)безводные гипсовые вяжущие СaSO4 (ангидритовые);

3)композиционные гипсовые вяжущие (гипс + другие минеральные компоненты).

2)по режиму тепловой обработки:

а) низкообжиговые (130-1700С)(медицинский, строительный,

формовочный, высокопрочный гипс); б) высокообжиговые (более 6000С)(ангидритовые (700-6000С), эстрих-

гипс(800-10000С)).

Все сырье подразделяется на:

- природное; - техногенное.

Природное: алебастр, гипсовый шпат, ангидрит. Техногенное сырье:

а) фосфогипс – отход производства экстракциооной фосфорной кислоты;

б) борогипс – отход производства борной кислоты; в) цитрогипс - отход производства уксусной кислоты.

Основными продуктами дегидратации СaSO4 является: полуводный гипс,образование которого в виде α или β модификации зависит от условий тепловой обработки.

α-полугидрат образуется при обработке двуводного гипса выше температуры 97-115 0С, в среде насыщенного пара и в воде или растворах некоторых солей, т. е. в условиях, при которых вода удаляется в капельножидком состоянии.Он кристаллизуется виде хорошо образованных

крупных плотных призматических игл или призм(α-CaSO4·0,5H2O – высокопрочный гипс).

β-полугидрат получается при нагреванииобычного дигидрата при температуре 100-160 0С, при удалении из него воды в виде перегретого пара. Он состоит из мельчайших агрегатов плохо выраженных кристаллов,

3

вследствие чего его частички приобретают структуру со значительной развитой внутренней поверхностью (удельная поверхность β-полугидрата в 2-2,5 раза выше, чем у α).

При нагревании β полугидрата при температурах 170-180 0С, а α полугидрата при 200-210 0С, теряется остальная кристаллизационная вода и они переходят в β и α обезвоженные полугидраты.

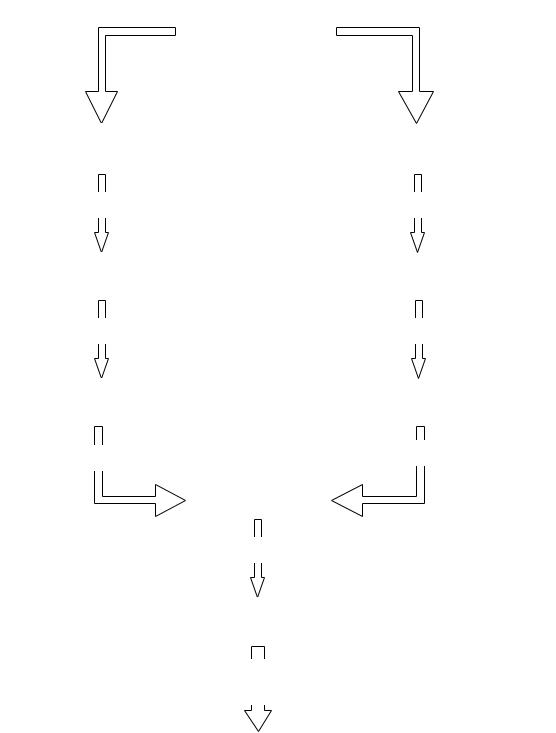

Схема условий образования модификаций водного и безводногосульфата кальция.

t = 115 0C |

Двугидрат сульфата |

t = 107 0C и более |

|

кальция |

|

|

(двуводный гипс) |

|

|

CaSO4·2H2O |

|

α-полугидрат сульфата |

|

|

|

|

β-полугидрат сульфата |

|||||||||||||

кальция α-CaSO4·0,5H2O |

|

|

|

|

кальция β-CaSO4·0,5H2O |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

t = 210…2200C |

|

|

|

|

|

|

|

|

t = 170…1800C |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

α-обезвоженный |

|

|

|

|

|

|

|

|

|

β-обезвоженный |

|

|

||||

|

|

|

полугидрат |

|

|

|

|

|

|

|

|

полугидрат |

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t >2200C |

|

|

|

|

|

|

|

|

|

|

|

|

t = 320…3600C |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

α-растворимый |

|

|

|

|

|

|

|

|

|

β-растворимый |

|

|||||

|

|

|

ангидрит |

|

|

|

|

|

|

|

|

|

|

|

ангидрит |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = 450…8000C |

||

|

|

t = 350…800 |

0 |

C |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

Нерастворимый |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

ангидрит |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

t = 800…10000C |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Эстрих-гипс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CaSO4 + CaO |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

t = 14500C – |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

плавление |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4

При повышении температуры до 320-360 0С у β и до 220 у α модификации происходит изменение кристаллической решетки и они переходят в α и β растворимые ангидриты, которые отличаются от полугидратов большей водопотребностью, быстрым схватывание и пониженной прочностью.

При дальнейшем нагревании в интервале температур 360-800 0С водные и безводные модификации сульфата кальция при полной перестройке кристаллической решетки переходят в нерастворимый ангидрид. Он трудно растворяется в воде затворенный водой практически не схватывается и нетвердеет.При нагревании в интервале 800-1000 0Снерастворимый ангидрид разлагается на СаО, SO2 и O2.

Таким образом полученный продукт состоит из нерастворимого ангидрита и небольшого количества оксида кальция – его называют эстрихгипсом.

Под каталитическим воздействием СаОэстрих-гипс приобретает свойства вновь схватываться и твердеть.

Свойства гипсовых вяжущих на примере низкообжиговых гипсовых вяжущих.

1)Прочность или марка – определяется на образцах палочках 40×40×160 через 2 часа после растворения вяжущего водой. Марки:

Г2,Г3,Г4,Г5,Г6,Г7,Г10,Г13,Г16,Г19,Г22,Г25.

2)Тонкость помола – характеризуется остатком на сите №02.

I)Грубого помола – не более 23%; II) среднего – не более 14%; III)тонкого – не более 2%.

3) Сроки схватывания, в мин:(прибор – Вика)

А – быстротвердеющие – начало схватывания не ранее 2 мин. не позднее 15 мин;

Б – нормальнотвердеющие– не ранее 6 не позднее 30 мин.; В – медленнотвердеющие – не ранее 20 конец не нормируется. 4) Водопотребность:

Это количество воды которое необходимо для получения растекаемости гипсового вяжущено диаметром 180±5 мм. по прибору Стуттарда.У β модификации 50-70% потребность у α 30-40%.

5) Водостойкость (или водоустойчивость) – строительных материалов обычно характеризуетсякоэффициентом размягчения.Это отношение прочности материала в водонасыщеном состоянии к его прочности в сухом состоянии.

Материал считается водостойким, если коэффициент размягчения превышает 0,75.

Коэффициент размягчения литых изделий и строительного гипса 0,35- 0,4 из высокопрочного 0,4-0,5.

5

6)Деформативность – т.е. способность увеличиваться в объеме при твердении.Наименьшее расширение у β-полугидрата – 0,05-0,15.Наибольшее

урастворимого ангидрита 0,7-0,8.

7)Всасывающая способность.

8)Другие свойства.

Гипсовые вяжущие характеризуются незначительной адгезией к заполнителям (песок, шлак, костра, древесная щепа). Гипсовые изделия обладают высокой огнестойкостью из-за низкой теплопроводности

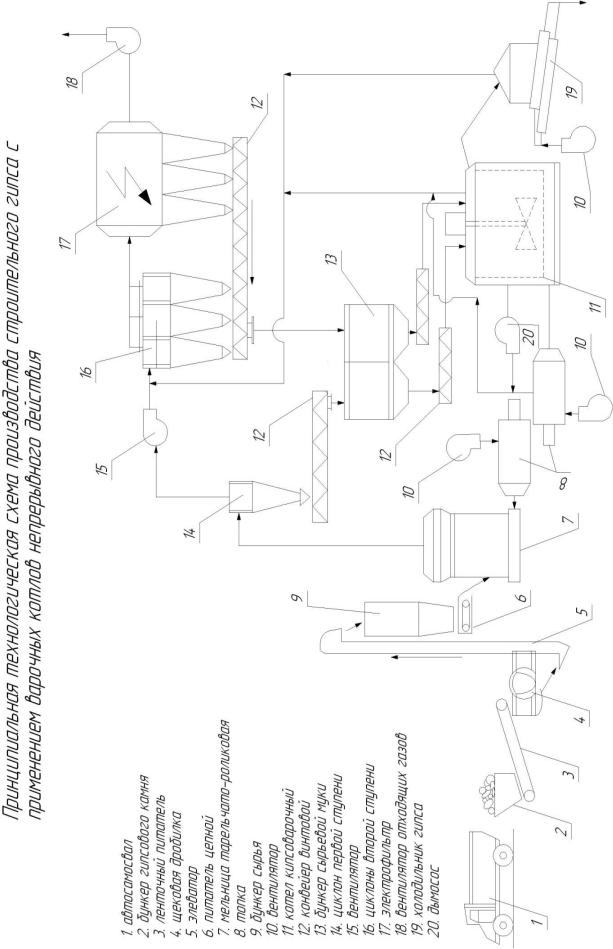

Принципиальная технологическая схема получения строительного гипса с применением варочных котлов непрерывного действия.

В рассматриваемой технологической схеме помол гипсового сырья производится в тарельчато-роликовой мельнице непрерывного действия, измельченный продукт из которой воздушным потоком направляется в циклон первой ступени, затем винтовой конвейер, а далее в бункер сырьевой муки 13.Тонкие частицы гипса улавливаются в циклонах 2-ой ступени и в электрофильтре 17 и направляются так же в бункер 13 сырьевой муки, подача гипсового порошка, в гипсоварочный котел, осуществляется с помощью винтовых конвейеров в непрерывном автоматизированном режиме, длительность пребывания материала в аппаратах регулируется режимом загрузки и выгрузки в зависимости от температур гипса на выходе из котла. Вследствие непрерывного поступления в котлы свежего гипсового порошка в них в течение всего процесса тепловой обработки поддерживается постоянная и высокая степень насыщения окружающим материал воздуха водяными парами, что приводит к улучшению модификационного состава и свойств гипсового вяжущего.

6

7

Анализ технологических схем производства гипсовых вяжущих.

Они |

отличаются |

по |

типу |

основного |

технологического |

||

оборудования(аппарата). |

|

|

|

|

|

||

1) |

варочные котлы; |

|

|

|

|

|

|

|

|

|

α |

|

|||

2) |

сушильные барабаны; |

|

|

|

|||

|

|

|

|

||||

|

|

|

|

||||

3) |

гидротермальные установки или автоклавы; |

β |

|||||

4) |

реакторы для варки в жидкой среде. |

||||||

|

|

||||||

Производство строительного гипса из природного гипсового сырья состоит из следующих операций: дробления; сушки; помола и обжига, или обжига и помола (в зависимости от порядка выполнения этих операций имеются 3 технологические схемы производствастроительного гипса):

1)предварительная сушка и измельчение гипсового камня в порошок необходимой дисперсности с последующей дегидратацией гипса в различных обжиговых аппаратах.

2)обжиг гипса в виде кусков различных размеров в разных печах с измельчением полугидратов в порошок после обжига

3)совмещение операций сушки помола и обезвоживание двугидрата в мельнице.

Твердение строительного гипса.

CaSO4·0,5H2O + 1,5H2O → CaSO4·2H2O + Q

Твердение вяжущего заключается в постепенном превращении пластичного теста в камнеподобную массу.

Процесс твердения можно разделить на 3 периода:

1)подготовительный – полугидрат растворяется с образованием насыщенного раствора;в растворе полугидрат гидратируется, в следствии того, что растворимость дигидрата ниже.

2)коллоидация – происходит непосредственное присоединение воды к твердому телу (топохимически), в результате чего возникает большое количество коллоидных масс, в этот период гипсовое тесто схватывается.

3)кристаллизации – происходит перекристаллизация мелкокристаллических коллоидных частиц гипса в крупнокристаллические, как более термодинамически устойчивые, что сопровождается временным падением прочности. Затем происходит высыхание закристаллизованной системы, что приводит к увеличению прочности из-за увеличения скольжения отдельных кристаллических образований относительно друг друга.

8

Классификация известковых вяжущих

1. По назначению:

-строительная – в строительстве;

-технологическая (в производстве сахара, металлургический завод и

т.д.).

2. По способу твердения:

1)Воздушная –это продукт обжига карбонатного сырья (CaCO3), преимущественносостоящий восновном из CaO;

2)Гидравлическая известь – это продукт обжига карбонатного сырья загрязненного глинистыми примесями и кроме СaOв ее составе имеются: силикаты, алюминаты, ферриты кальция.

3.По виду обработки обожженного продукта: А) комовая негашеная известь (кипелка); Б) негашеная молотая известь; В) гашеная известь (пушенка);

4.По содержанию воды, т. е. количеству H2O используемого при гашении извести:

А) пушенка(количество воды без избытка); Б) известковое тесто (избыток воды 200-250%);

В) известковое молоко (содержание CaO 10-15%).

5.По пластичности:

А) жираная известь; Б) тощая известь.

6. По содержанию MgO: А)маломагнезиальное (MgO до5%); Б) магнезиальное (от 5-20%); В) Доломитизированное(20-40%). 7. По экзотермичности:

-низкоэкзотермичная(температура гашения менее 700С);

-высокоэкзотермичная(более700С).

8. По времени гашения:

-быстро гасящаяся(до 8мин);

-средне гасящаяся(8-25 мин);

-медленно гасящаяся(свыше25 мин). 9. Прочность не регламентируется.

Подготовка сырья к обжигу

Технология подготовки сырья к обжигу определяется двумя основными факторами:

1)Физическими свойствами сырья;

2)Типами печного агрегата для обжига извести.

Можно выделять три типа печного агрегата:

9

1)Шахтные печи – обжигается кусковой материал диаметр 60-120мм;

2)Вращающиеся печи – куски в виде щебня или виде сырьевого шлама;

3)Печь кипящего слоя – порошкообразный продукт.

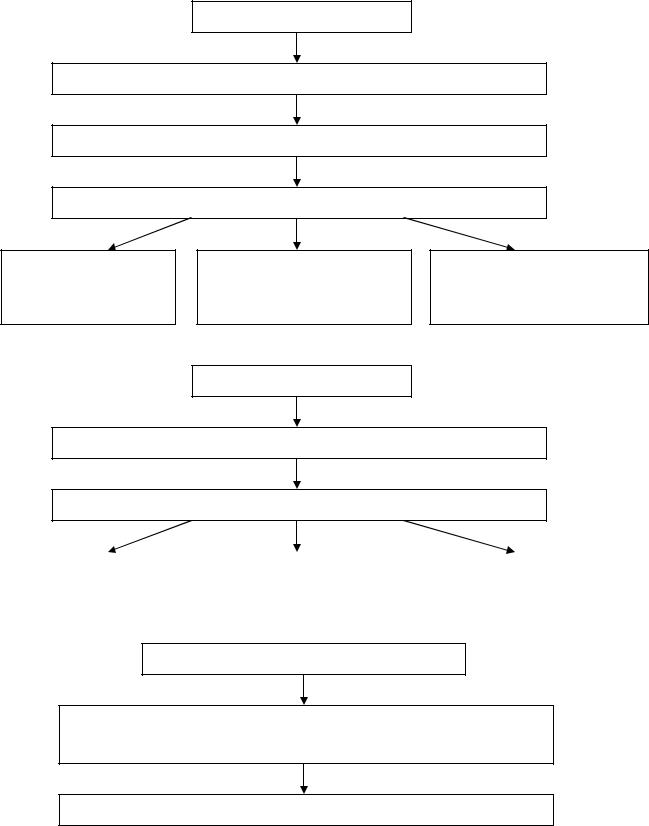

Блок схема подготовки сырья:

1-ая схема

Плотный известняк

Первичное дробление (щековая дробилка)

Вторичное дробление (щековая или конусная дробилка)

Классификация (виброгрохот)

Фракция 60-120 |

Фракция 20-40 |

Фракция меньше 20 |

(в шахтную печь) |

(во вращающуюся печь) |

(на помол и в печь |

кипящего слоя)

2-ая схема

Плотный мел

Дробление (щековая или конусная дробилка)

Классификация (виброгрохот)

Крупную не |

|

Фракция 20-40 |

|

Фракция меньше 20 |

выделяют |

|

(во вращающуюся печь) |

|

(в печь кипящего слоя) |

|

|

|

|

|

3-я схема

Мел рыхлый (переувлажненный)

Размучивание в воде до влажности 40% (глиноболтушка или мельница самоизмельчения типа гидрофол)

Вращающаяся печь

10